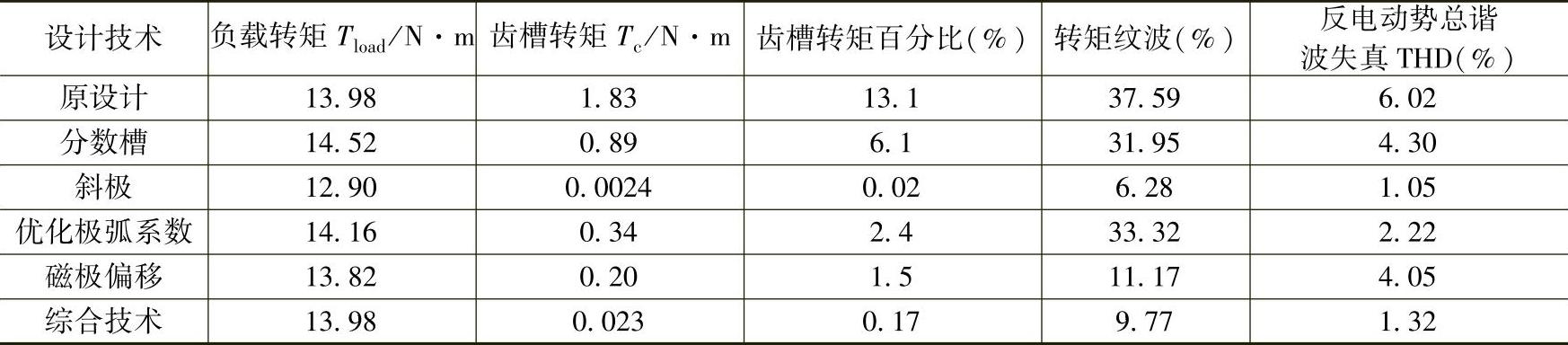

参考文献[8]给出一个槽数24,极数4,q=2整数槽电机例子。原设计表面粘贴磁片,磁片极弧角120°(电气角),铁心为直槽,槽口宽2mm,气隙1mm,绕组短距5/6。为降低齿槽转矩,分别对多个设计改进措施进行分析,采用有限元法计算若干性能指标结果见表10-11。

表10-11 降低齿槽转矩设计多个改进措施分析实例

分数槽方案,维持极数为4,将槽数改为18,q=3/2,分析结果齿槽转矩约降低一半。

最有效的措施是采用斜极,斜一个槽距,可降低齿槽矩99.9%。但是它同时会使反电动势和负载转矩明显下降,而且增加了制造难度,不准备采用。

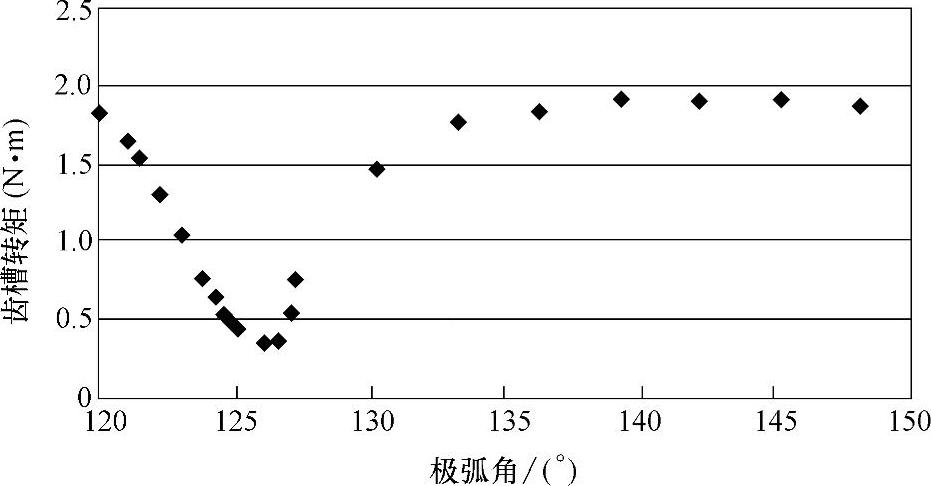

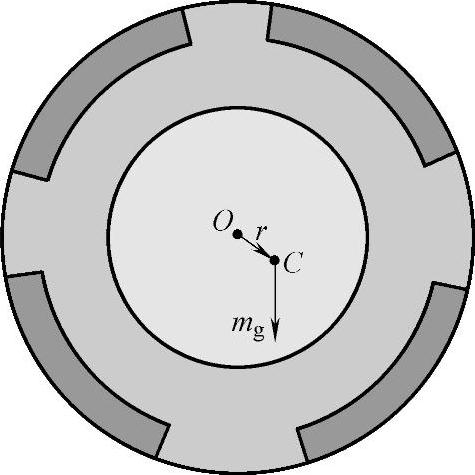

对优化极弧系数进行分析结果如图10-28所示。采用极弧角126°(电气角)为优化极弧尺寸,齿槽转矩约降低82%,反电动势总谐波失真约降低2/3,但转矩纹波改善不大。另外一个方法是磁极偏移。磁极间基本偏移角θ0=360/2pZ=3.75°,4个磁极间依次偏移角取为0°,2θ0=7.5°,3θ0=11.25°,θ0=3.75°,如图10-29所示。这样布置目的是使因磁极偏移产生的转子重心偏移r减到最小,经过计算只有0.0034mm,不平衡很小。这个办法使齿槽转矩和转矩纹波得到明显的改善。

最后,综合采取了磁极偏移和优化极弧系数技术措施,性能指标全面得到提高,见表10-11。

图10-28 齿槽转矩与极弧角关系(www.daowen.com)

图10-29 一个4极电机的磁极偏移例

另外一个是分数槽电机的例子。美国著名电机制造商艾默生电气公司为汽车电动转向系统(EPS)设计永磁无刷电动机,并申请了国际专利[10]。据称,该专利设计的永磁无刷电动机具有低齿槽转矩,低转矩纹波,高转矩密度和较低成本的特点,主要采取了以下设计措施并申请了专利保护:

1)过去生产的EPS无刷电动机常取q=1/2(例如槽数/极数=6/4,12/8或18/12),或q=1(例如36/12),该专利采用q=2/5,槽数为12极数为10的分数槽集中绕组设计;

2)转子磁体截面为面包形,形成不等气隙,最大气隙/最小气隙比1~2.5;

3)转子磁体极弧角31°~35°,极弧系数为0.86~0.97;

4)定子槽口宽/最大气隙比≤1;

5)转子斜极或分段斜极,分段数取2或更多。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。