1.4 极转子结构选择实例

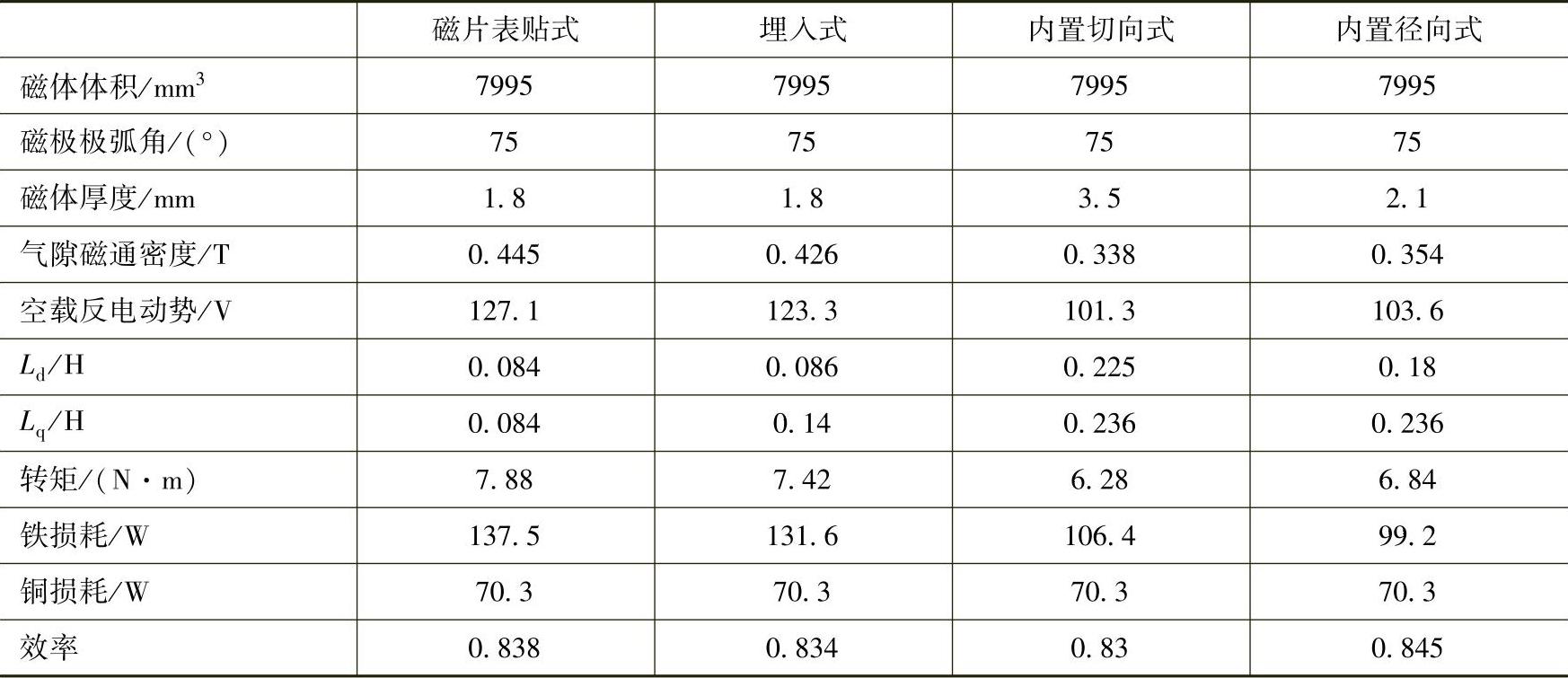

在参考文献[2]中,用有限元法研究比较四种不同转子结构、三相4极、q=3永磁电动机的性能,它们的功率为1.1kW,都是使用相同体积的钕铁硼永磁材料。分析结果归纳见表6-1。它们有相同的电动机尺寸、磁体体积、绕组铜损耗,从表中显示其他性能的差别:包括气隙磁通密度、d轴和q轴电感、转矩、铁损耗、效率等。它也显示埋入式和两种内置式结构的d轴和q轴电感存在的不同程度差异。

表6-1 四种转子结构电动机性能比较

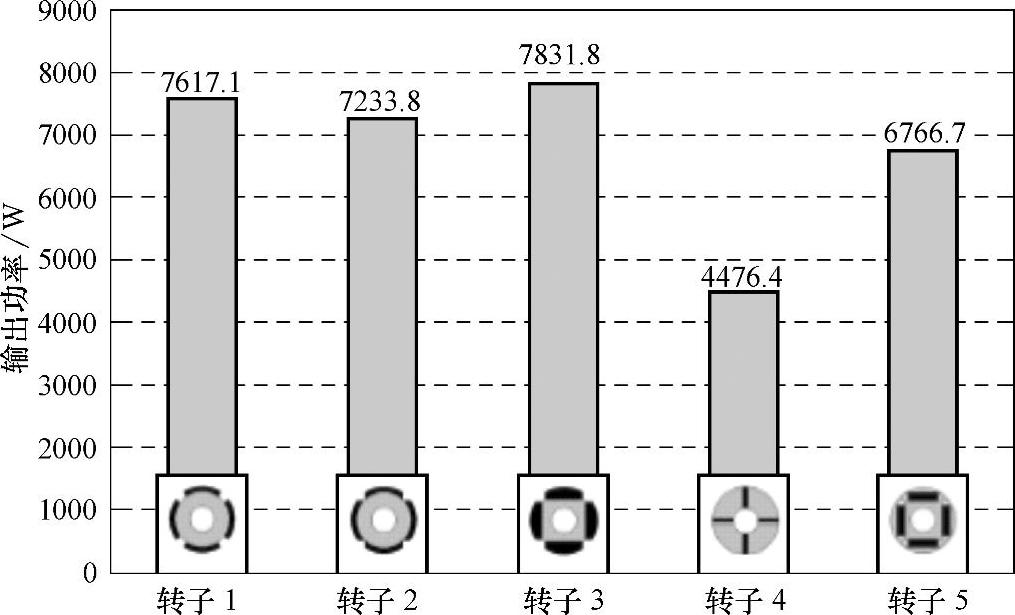

图6-7 不同转子结构发电机模式下的输出功率

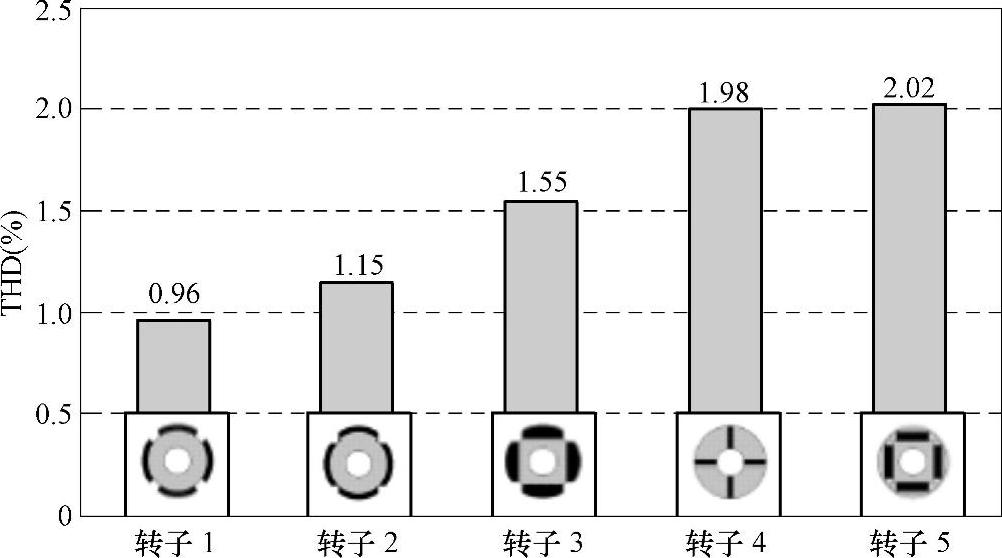

美国航空航天局格伦研究中心开发的储能飞轮技术在航天器中应用,电机选择了4极永磁同步电动机方案,它满足了高比功率、高效率、反电动势波形、低总谐波畸变率(THD)、低齿槽转矩和低转子损耗等设计要求。研究对五种转子结构选择进行了对比:表贴式磁体(转子1,2),面包形表贴式(转子3),内置切向式(转子4)和内置径向式(转子5)。转子的外径、长度、永磁材料和磁体厚度在所有类型中都相同。所有表贴式转子有同样极弧角。利用ANSOFT RMxprt软件预测电动机的特性。图6-7和图6-8显示在发电机模式下的输出功率、总谐波畸变率(THD)计算结果。从图的对比可以看出,在这个应用实例中,内置式转子结构明显比表贴式差,“转子1”结构有比较高输出功率及低反电动势的THD值。因此,这种转子结构被采用[3]。(https://www.daowen.com)

图6-8 不同转子结构的反电动势总谐波畸变率(THD)

2.多极转子结构选择实例

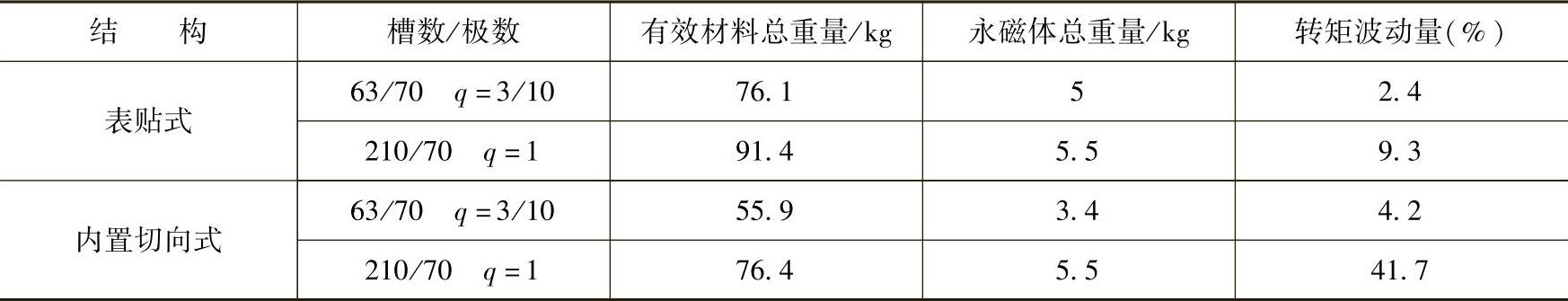

参考文献[4]对5kW、50r/min多极低速电机进行深入研究,其中对比了70极电动机采用表贴式与内置切向式结构设计、分数槽集中绕组与整数槽分布绕组设计。内置式结构的聚磁作用获得比表贴式结构更高的气隙磁通密度。随之,采用内转子结构时,切向结构的电负荷较低,槽面积较小,导致电机有较大气隙直径,使得电动机可以更短。因此,内置切向式电机的有效材料总重量约比SMPM电机低20kg,参见表6-2。此外,从表中还可以看到,集中绕组(63槽)优于整数槽分布绕组,不但电动机总重量降低,而且转矩波动也减少了。但是,由二维有限元模拟分析结果,表贴式结构的转矩波动明显低于内置切向式结构。

表6-2 70极电动机表贴式和内置切向式的设计结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。