众所周知,定子绕组相数表示为m,定子槽数表示为Z,永磁转子极对数表示为p时,

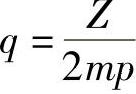

每极每相槽数q定义为

当q为整数时,称为整数槽绕组;当q为分数时,称为分数槽绕组。

过去,分数槽绕组较广泛地应用于低速水轮同步发电机的定子绕组中。由于低速水轮发电机极数较多,极距相对较小,q不能取得过大,否则会增加发电机定子的外径并给制造带来困难。若q取为较小的整数,定子铁心总槽数可以减小,但q较小时,齿谐波电动势次数较低,数值较大,这样都会使绕组产生的感应电动势得不到较好的正弦波形。而采用分数槽绕组,同一相绕组中的各线圈可安排在不同的极对之下,和安排为上层线圈与下层线圈,这样的分布,由于各对极下的齿、槽间存在着空间位移,使得一相绕组中串联导体感应的齿谐波电动势相位不同,从而使其合成电动势因相量合成而被削弱,故能得到较好的电动势正弦波形。此外,永磁发电机在起动时出现阻力矩,是由于永磁电机的齿槽效应引起。从电机理论上讲,降低齿槽效应所引起的阻力矩的方法,主要是采用定子斜槽、转子斜极以及定子分数槽绕组。根据文献分析及实践经验,采用分数槽绕组是降低齿槽阻力矩有效的办法。

因此,分数槽是交流电动机绕组技术一个重要内容。分数槽绕组在多极的大型水轮同步发电机、低速同步电动机中广泛应用,在一些异步电动机设计中也得到应用。在这些交流电机中,采用分数槽绕组技术解决了电机极数多与槽数有限的矛盾,并通过其等效分布作用削弱电动势和磁动势的谐波,改善其正弦性。

无刷直流电动机本质上是一种交流电机,过去,无刷直流电动机大多采用整数槽绕组设计。近年,分数槽绕组技术在无刷直流电动机应用日益广泛,而且具有自己的一些特点,值得关注。

与整数槽相比,无刷直流电动机采用分数槽技术有如下一些优点:

1)平均每对极下的槽数大为减少,以较少数目的大槽代替数目较多的小槽,可减少槽绝缘占据的空间,有利于槽满率的提高,进而提高电动机性能;同时,较少数目的元件数,可简化嵌线工艺和接线,有助于降低成本。这一点对于多极的无刷电动机更为明显。

对于三相整数槽无刷直流电动机,每极每相槽数q最小取值是1,即每对极下的槽数Z/p至少是6。在下面分析可见,常用的三相集中绕组分数槽电机,可选择的Z/p组合的q在1/4~1/2范围之内,即平均每对极槽数Z/p在1.5~3之间,和q=1的三相整数槽无刷直流电动机相比,槽数大约只有它的1/4~1/2。

2)增加绕组的短(长)距和分布效应,改善反电动势波形的正弦性。

例如,p=4,q=1的三相整数槽无刷直流电动机,定子槽数Z=24,每相绕组只有以线圈两个元件边的短距效应来改善反电动势波形。如果拿Z=9,p=4,q=3/8的三相分数槽无刷直流电动机来比较,它的绕组分布系数和q=3整数槽电机相同,这样,其反电动势波形明显好于q=1。而q=3整数槽电机的定子槽数为Z=72。(www.daowen.com)

3)分数槽绕组电机有可能设计为线圈节距y=1(集中绕组),每个线圈绕在一个齿上,缩短了线圈周长和绕组端部伸出长度,减低用铜量;各个线圈端部没有重叠,不必设相间绝缘。所以有文献称这种绕组为非重叠绕组。

4)分数槽集中绕组便于使用专用绕线机进行机械绕线,直接将线圈绕在齿上,取代传统嵌线工艺,提高工效。

5)提高电动机性能:槽满率的提高,线圈周长和绕组端部伸出长度的缩短,使电动机绕组电阻减小,铜损耗随之也减低,进而提高电动机效率和降低温升。同时,增加转矩密度。

6)降低齿槽转矩和转矩波动:整数槽电机为了降低齿槽效应转矩,常常需要定子铁心斜槽或转子磁极斜极。分数槽电机每转的齿槽转矩次数是齿数的几倍,定子铁心无须斜槽,齿槽转矩幅值通常比整数槽绕组小许多,有利于降低振动和噪声。例如,有文献给出一台6kW电机,其余尺寸相同,只改变转子极数,当采用36槽12极q=1整数槽设计时其齿槽转矩为46N·m,当采用36槽10极q=1.2分数槽设计时其齿槽转矩仅为0.53Nm[24]。在第6章表6-2,显示采用q=3/10分数槽设计比q=1整数槽设计的负载下转矩波动有明显降低。

7)分数槽集中绕组电机定子铁心可采用分割拼块型结构,使无刷直流电动机线圈可以实现高效自动化绕制生产,并且节省导磁材料。

8)分数槽集中绕组还适用于有容错性能要求的系统。特别是采用单层结构时各相绕组间的电和热得到隔离,相间互感较低,磁耦合小。因此,相间短路故障完全不可能发生。而且具有较高漏感,这样可限制电机在故障状态下的短路电流。使系统可靠性得到提高。

总之,分数槽技术的应用有利于无刷直流电机的性能改善、节能、节材、小型化、轻量化、节省生产工时、实现生产自动化,从而可降低产品成本,增强产品竞争力。例如,有日本资料介绍,三洋公司空调压缩机电机变更设计,以分数槽集中绕组替代原来传统的整数槽绕组,电机的体积重量降低15%,用铜量减少至60%,铜损耗减少30%,效率提高6%。东芝公司空调压缩机电机以Z/2p=6/4分数槽集中绕组替代原来的24/4整数槽绕组,用铜量减少35%,绕组电阻减少40%,同时改进生产过程使生产率提高达50%。

分数槽技术的其他应用例子:近年开发的直接驱动洗衣机基本上都采用集中绕组分数槽无刷电动机,例如,日本东芝公司采用Z/2p=36/24方案;笔者设计采用Z/2p=36/30方案;哈尔滨工业大学在其直接驱动洗衣机的无刷直流电动机多个专利中公布了所采用的有Z/2p=27/26,27/24,21/20,24/22,18/16多个方案;也有采用Z/2p=18/20方案的。中外航模专用无刷电动机采用Z/2p=12/14,12/8,9/6,6/8,6/4等方案。电动自行车和摩托车用无刷直流电动机有采用Z/2p=21/20,21/22,24/22,24/28,36/40,51/46,63/56,63/70等方案。磁盘机采用9/8,12/10等方案,等等。

与整数槽绕组相比分数槽绕组的主要不足是:槽数与极数选择有严格约束;绕组系数稍低;绕组电感较大。另外,电枢反应磁动势含有大量谐波,会引起转子涡流损耗和噪声。参见第8章分析。

本章研究无刷直流电动机分数槽绕组的特点,分析其相数m、槽数Z、极对数p等设计参数相互关系和约束条件,着重分析集中绕组槽极数Z/p组合的规律,给出构成分数槽集中绕组可供选取的槽极数组合。引入单元电机,虚拟电机概念,讨论了分数槽绕组和整数槽绕组的绕组分布系数对应关系,槽极数组合的选择和应用,绕组展开图等问题。然后介绍多相绕组,五相和六相绕组,定子铁心分割拼块型结构。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。