一、质量管理的概念

质量管理(Quality Management)指确定质量方针、目标和职责,并在质量体系中通过诸如质量策划、质量控制、质量保证和质量改进使其实施的全部管理职能的所有活动。

质量管理主要体现在建设一个有效运作的质量体系上,它并不等同于全面质量管理(Total Quality Management),也不同于质量控制(Quality Control)。全面质量管理是指一个组织以质量为中心,以全员参与为基础,目的在于通过让顾客满意和本组织所有成员及社会受益而达到长期成功的管理途径。人们常常将质量控制看作是质量管理,这是不确切的,质量控制主要是控制产品的各项特定性质,以求其符合设定的规格和技术条件。

二、质量管理的重要性

在日趋激烈的市场竞争中,贸易保护主义和经济区域化倾向十分明显,给我国纺织品出口造成诸多不利影响。我国是纺织品出口大国,纺织品生产和出口贸易是我国国民经济的一个重要组成部分,纺织品生产企业要在激烈的市场竞争中取得优势地位,除了价格因素之外,更重要的是产品质量,因为市场竞争的核心是质量,质量是第一位的。因此,纺织品生产企业必须用科学的方法、经济的途径和有效的技术来制造符合特定规格和技术条件的产品,以满足消费需要。为了实现这个目的,在生产过程中必须加强产品质量控制,防止产品质量变异情况发生,维持设定的质量标准,同时要做好质量管理工作,使生产资源发挥最大功效,控制物料和设备的品质,经济地开展检验工作,减少不合格产品,建立产品的市场信誉,以一个完善的质量体系来保证产品的质量。

三、质量管理方法

从质量检验到质量体系的形成经历了很长的一段时间。在不同的历史阶段,人们对质量管理的认识及采取的管理方法是不同的,其工作重点和工作目的也不完全相同。

(一)质量检验阶段

质量检验是质量管理的初级形式,它主要是依靠质量检验人员对全部产品进行检验,确定其是否符合规定的质量标准,从中剔除疵品,以保证出厂产品的质量。这种质量管理方法是一种消极、被动的事后检查,不具有事先预防性质。为使最终产品尽可能少出现疵品,有人曾提出在产品的制造加工过程中增加对半成品质量检验,如棉纺厂的纺部实验室曾主要承担对条子、粗纱等半成品的质量检验和质量分析任务,织部实验室的基本任务之一是根据规定的周期对准备工序的半成品进行质量检验和生产情况的测试,及时掌握半成品的质量动态,为改进工艺、提高半成品质量提供依据,以保证最终产品的质量。

(二)统计质量控制阶段

产品质量能否达到设定的质量目标要求,在很大程度上取决于制造工程的质量管理,因为产品的质量不是被检验出来的,而是在生产过程中形成的。统计质量控制是在质量管理中运用数理统计方法研究产品制造过程中控制产品质量的各种问题。这种质量管理方法用积极的事先预防替代消极的事后检验,这是一大进步,但是,统计质量控制方法过分强调了数理统计学的作用,忽视了生产者的主观能动性和组织管理的作用。统计质量控制的工作重点在于产品制造工程的质量管理,即对产品形成次品的原因进行管理。

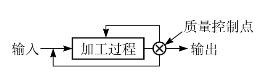

图2-2 统计质量控制示意图

统计质量控制主要用统计控制图,对生产过程中的产品质量加以控制。如图2-2所示,在产品制造过程中,有输入和输出部分,中间是加工过程,质量控制点可设在加工过程和输出之间,应用统计的方法进行检查和控制,检查中需要进行测量、比较,若产品质量符合标准,即为合格品,若产品质量不符合标准,则可以从两个方面寻找原因。

(1)从加工过程中找原因。

(2)从输入部分找原因。通过各种分析,采取适宜的控制措施,以保证产品质量。

(三)全面质量管理阶段

根据质量体系的原理和原则:“质量体系贯穿于产品质量形成的全部过程,包括市场调查、设计、采购、工艺准备、生产制造、检验和试验、包装和储存、销售和发运、安装和运输、技术服务和维护、用后处理”。在现代化企业中实施全面质量管理,它主要是企业依靠全体职工和有关部门的同心协力,综合运用管理技术、专业技术和科学方法,经济地开发、研制、生产和销售用户满意的产品的管理活动,全面质量管理包含着三层含义。(www.daowen.com)

(1)质量管理的动力,即依靠企业全体职工和有关部门的同心协力。

(2)质量管理的手段,即综合运用管理技术、专业技术和科学方法。

(3)质量管理的目的,即经济地开发、研制、生产和销售用户满意的产品。

全面质量管理是一种现代管理的理论和方法,是一种科学的管理途径,其管理范围并不局限于产品本身而且涉及产品质量形成的各方面因素,对产品的设计、研制、生产准备、原料采购、生产制造、销售、使用服务等各种影响产品质量的因素加以控制。全面质量管理的特点突出表现为一个“全”字,即参加人员全,管理手段全,管理对象全,管理范围全。全面质量管理的基本观点就是:一切为用户,一切以预防为主,一切用数据说话,一切按PDCA循环(PDCA是英语Plan、Do、Check和Action的开头字母缩写,即计划、实施、检查和处理)。全面质量管理与统计质量管理、质量检验的对比见下页表。

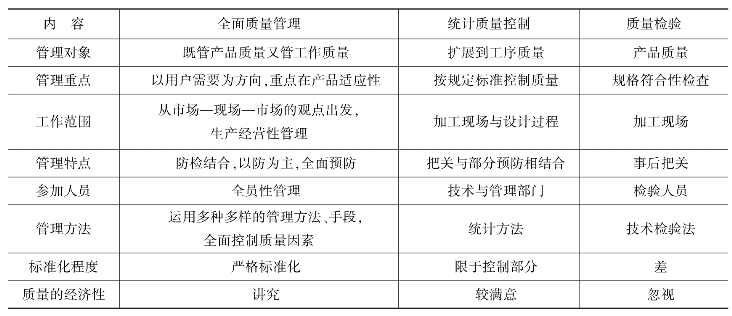

全面质量管理、统计质量管理和质量检验的对比

四、质量管理标准化

当今世界,产品的国际竞争日益激烈,许多国家或地区都将质量作为立国之本,相应提出了各自的质量战略,质量管理工作已经步入了标准化阶段,并在实践中不断完善和提高,其主流就是应用ISO 9000系列及其补充性和支持性的国际标准,开展质量管理和质量保证工作。

(一)标准化是进行质量管理的依据和基础

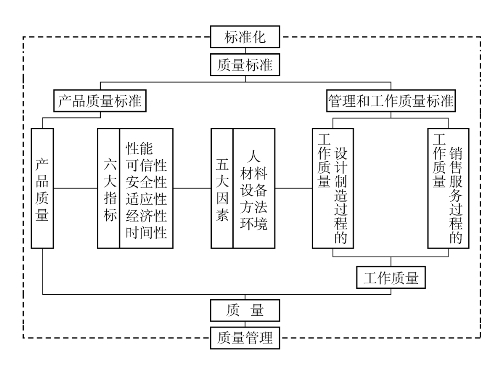

质量管理的基本内容就是在生产企业中用一系列标准来控制和指导产品的设计、生产和使用全过程,这与全面质量管理是一致的。首先,产品标准中关于产品质量方面的各项指标是质量管理目标的具体化和定量化;其次,企业的管理标准、工作准则是实现质量管理目标的必要保证;再则,企业的质量检验和检测方面的各项方法标准是评价产品质量的准则和依据。质量管理与标准化在工业企业中形成了一个完整的体系,如图2-3所示。

图2-3 工业企业标准化与质量管理

(二)标准化活动贯穿于质量管理的始终

生产的全过程应当包括设计试制、生产和使用三个阶段,质量管理也是全过程的管理,产品质量的形成过程也就是标准的制定、实施、验证和修订的过程,标准化活动贯穿于质量管理的始终。在产品的设计试制阶段,既要完成标准的起草准备工作,又要做好标准的审查工作,并制定出各项标准,它是质量管理的起点(起草和完成标准制定的过程)。在产品的生产阶段,质量管理也就是实施标准和验证标准的过程,生产中必须保证按标准采购原料、提供设备和工具、加工和装配、包装、储运,建立一个能够保证产品质量的生产系统,对影响产品质量的各项因素按标准要求加以控制。在产品的使用阶段,质量管理也就是销售服务质量保证阶段,它主要通过企业出厂产品的使用效果和市场要求的调查,与国内外同类产品进行比较,及时反馈质量信息,为修订、完善标准及改进设计、提高产品质量提供依据。

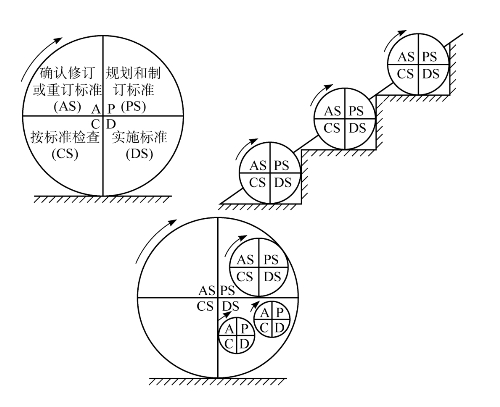

(三)标准与质量在循环中互相推动,共同提高

按照全面质量管理的工作方式,标准贯穿于全面质量管理的全过程,标准在循环中不断得到改善(图2-4)。全面质量管理按计划、实施、检查和处理四个阶段循环进行,其每一个阶段都离不开标准,在PACD循环的不断转动过程中,产品质量和工作质量的不断提高都与标准的不断完善有关,标准的完善也就使得产品质量能够随时间推移而更加符合用户要求,工作质量更加适应客观需要。由此可见:标准处于动态变化是绝对的,它只能在一定时间内保持其相对稳定性。在标准循环的每个阶段,又有小的标准循环,即有“大圈套小圈”的特点。为了保证循环的转动,还必须制定相应的标准,并加以实施、检查和修订,小的标准循环是大的标准循环得以正常进行的推动力。全面质量管理的实质就是通过标准的不断完善来达到提高质量的目的。

图2-4 标准循环

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。