砂轮的特性包括磨料、粒度、结合剂、硬度、组织、形状和尺寸六大要素。

1. 磨 料

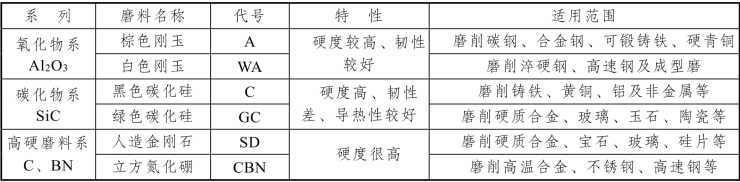

磨料是砂轮的主要成分,它直接担负切削工作,应具有很高的硬度和锋利的棱角,并要有良好的耐热性。常用的磨料有氧化物系、碳化物系和高硬磨料系三种,其代号、性能及应用详见表8.1。

表8.1 常用磨料的代号、性能及应用

2. 粒 度

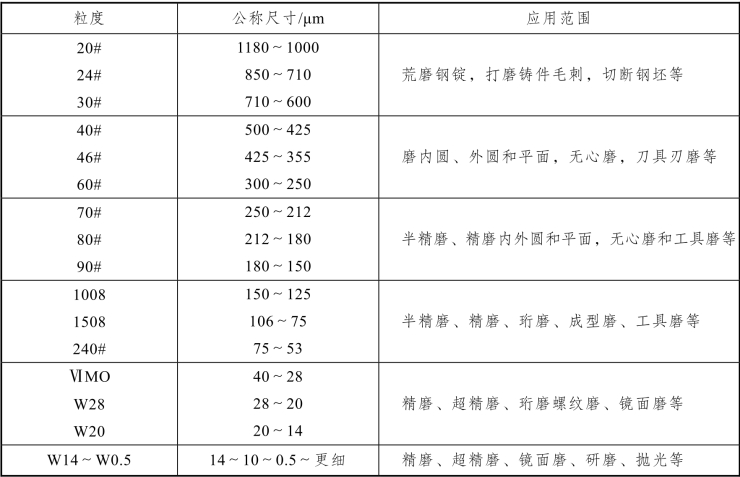

粒度用来表示磨料颗粒的大小。一般直径较大的砂粒称为磨粒,其粒度用磨粒所能通过的筛网号表示;直径极小的砂粒称为微粉,其粒度用磨料自身的实际尺寸表示。粒度对磨削生产率和加工表面的粗糙度有很大的影响。一般粗磨或磨软材料时选用粗磨粒;精磨或磨硬而脆的材料时选用细磨粒。常用磨料的粒度、尺寸及应用范围见表8.2。

表8.2 常用磨料的粒度、尺寸及应用范围(摘自GB2477—1983)

3. 结合剂

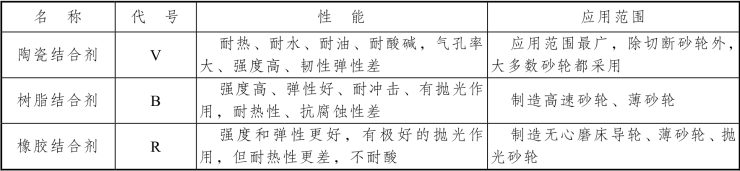

结合剂的作用是将磨粒黏结在一起,并使砂轮具有所需要的形状、强度、耐冲击性、耐热性等。黏结愈牢固,磨削过程中磨粒就愈不易脱落。常用结合剂的名称、代号、性能及应用范围见表8.3。

表8.3 砂轮结合剂的种类、性能及应用

4. 硬 度

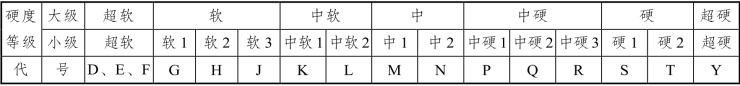

硬度是指砂轮表面上的磨粒在磨削力的作用下脱落的难易程度。磨粒容易脱落,则砂轮的硬度低,称为软砂轮;磨粒难脱落,则砂轮的硬度高,称为硬砂轮。砂轮的硬度主要取决于结合剂的黏结能力及含量,与磨粒本身的硬度无关。砂轮的硬度等级与代号见表8.4。(www.daowen.com)

表8.4 砂轮的硬度等级与代号

选择砂轮的硬度主要根据工件材料特性和磨削条件来决定。一般磨削软材料时应选用硬砂轮,磨削硬材料时应选用软砂轮,成型磨削和精密磨削也应选用硬砂轮。

5. 组 织

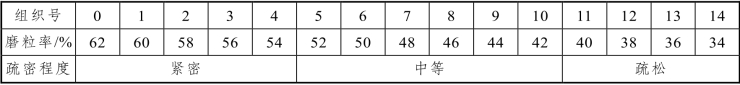

砂轮的组织是指磨粒和结合剂的疏密程度,它反映了磨粒、结合剂、气孔三者之间的比例关系。按照GB/T2484—1994 的规定,砂轮组织分为紧密、中等和疏松三大类15 级,详见表8.5。

表8.5 常用砂轮的组织与代号

砂轮的组织对磨削生产率和工件表面质量有直接影响。一般的磨削加工广泛使用中等组织的砂轮;成型磨削和精密磨削则采用紧密组织的砂轮;而平面端磨、内圆磨削等接触面积较大的磨削以及磨削薄壁零件、有色金属、树脂等软材料时应选用疏松组织的砂轮。

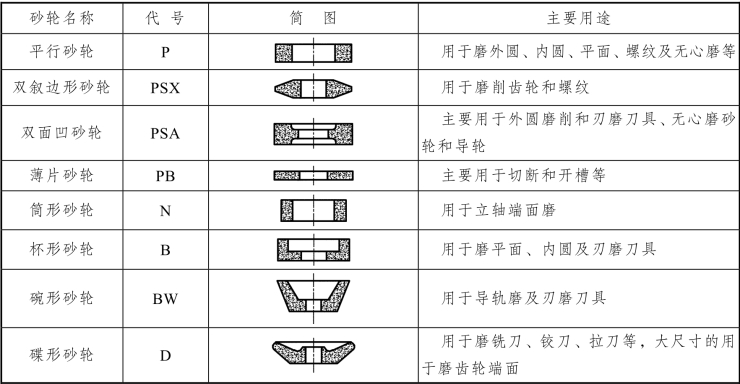

6. 砂轮的形状和尺寸

为适应各种磨床结构和磨削加工的需要,砂轮可制成各种形状与尺寸。表8.6 为常用砂轮的形状、代号及用途。

表8.6 常用砂轮的形状、代号及用途

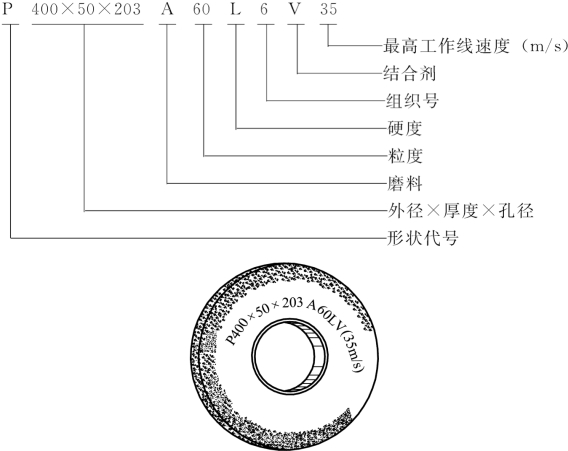

为了方便使用,在砂轮的非工作面上标有砂轮的特性代号,如图8.4 所示。按GB/T2484—1994 规定,其标志顺序及意义如下:

图8.4 砂轮的标志

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。