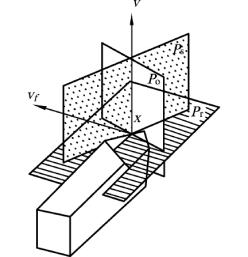

1. 确定刀具角度的辅助平面

为了规定和测量车刀的切削角度,人为设想了三个辅助平面作为基准面,即切削平面、基面和正交平面,这三个平面是相互垂直的,如图 6.7所示。

① 切削平面(Ps):通过切削刃选定点,与切削刃相切并垂直于基面的平面。

② 基面(Pr):通过切削刃上选定点并垂直于该点切削速度方向的平面。

③ 正交平面(Po):通过切削刃选定点并同时垂直于基面和切削平面的平面。

图6.7 车刀刀头上的三个辅助平面

2. 刀头上的主要几何角度及选择

1)前角γ0

前刀面与基面之间的夹角称为前角。前角影响刃口的锋利和强度,影响切削变形和切削力。增大前角能使车刀刃口锋利,减少切削变形,可使切削省力,并使切屑容易排出。

前角的大小与工件材料、加工性质和刀具材料等有关,但影响最大的是工件材料。选择前角主要根据以下几个原则:

① 工件材料较软,可选择较大的前角;工件材料较硬,可选择较小的前角。因为材料越硬,切削时产生的热量和切削力比较大,如果前角选得太大,刀具的强度就会减弱,并使刀具寿命显著降低。

② 粗加工时应取较小的前角,精加工时应取较大的前角。

③ 若车刀材料韧性较差,则前角应取较小值;若车刀材料韧性较好,则前角可取较大值。因此,高速钢车刀的前角可相应比硬质合金车刀前角大5°~10°。

2)后角ασ

主后刀面与切削平面之间的夹角称为后角。后角的主要作用是减少车刀主后刀面与工件之间的摩擦。

后角太大,会降低车刀的强度;后角太小,会增加车刀后面跟工件表面的摩擦。选择后角主要根据以下几个原则:(www.daowen.com)

① 粗加工时,应取较小的后角(硬质合金车刀:ασ=5°~7°);精加工时,应取较大的后角(硬质合金车刀:ασ=8°~10°)。

② 工件材料较硬,后角宜取小值;工件材料较软,后角取大值。

3)副后角ασ′

副后刀面与切削平面之间的夹角称为副后角。副后角的主要作用是减少车刀副后刀面与工件之间的摩擦。

以上是在正交平面内测量的角度。

4)主偏角κr

主切削刃在基面上的投影与进给方向之间的夹角称为主偏角。主偏角的主要作用是改变主切削刃和刀头的受力情况和散热情况。

一般使用的车刀主偏角有45°、60°、75°和90°等几种。45°~75°的车刀,随着主偏角的改变,轴向受力逐步增加,径向受力则减小,因而一般用于粗加工或有形状要求的工件,如斜面、倒角等。主偏角为90°的车刀,轴向受力大,径向受力最小,故一般用于加工细长轴、台阶轴之类的工件。

5)副偏角κr′

副切削刃在基面上的投影与进给反方向之间的夹角称为副偏角。副偏角的主要作用,是减少副切削刃与工件已加工面之间的摩擦。

减小副偏角,可以减小工件的表面粗糙度值;相反,副偏角太大时,刀尖角就减小,影响刀头强度。副偏角一般采用 6°~8°,但当加工中间切入工件时,副偏角应取得较大(45°~60°)。

以上是在基面内测量的角度。

6)刃倾角λs

主切削刃与基面之间的夹角称为刃倾角。刃倾角的主要作用是控制切屑的排出方向,并影响切削性能及刀头强度。

刃倾角有正值、负值和零度三种,当刀尖处于主切削刃的最高点时,刃倾角是正值;切削时,切屑排向工件待加工表面,切屑不易擦毛已加工表面,车出的工件表面粗糙度值小,但刀尖强度较差。当刀尖处于主切削刃的最低点时,刃倾角是负值;切削时,切屑排向工件已加工表面,容易擦毛已加工表面,但刀尖强度好,能承受较大的冲击力。当主切削刃与基面平行时,刃倾角等于零度;切削时,切屑垂直于主切削刃方向排出。

一般车削(指工件圆整、切削厚度均匀)时,选择零度刃倾角;断续切削和强力切削时,为了增加刀头强度,刃倾角应取负值;精车时,为了减小工件表面粗糙度值,刃倾角应取正值。

刃倾角是在切削平面内测量的角度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。