冲裁是利用冲模使板料产生分离的冲压工序,是冲压生产中应用最广泛的工序,它可以制成各种形状的平板零件,为弯曲、拉深、成型等工序准备毛坯;也可以对拉深件进行切边和对各种变形工件进行冲孔、切口等。

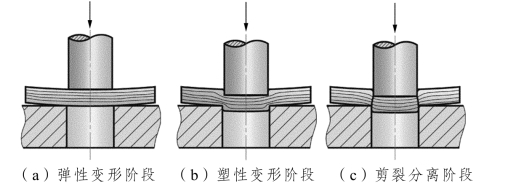

在具有尖锐刃口及间隙合理的凸、凹模作用下,材料的变形过程可分为弹性变形、塑性变形和剪裂分离三个阶段,如图4.6 所示。

图4.6 冲裁时板料变形过程

1. 弹性变形阶段

冲裁开始时,凸模接触材料,将材料压入凹模洞口,在凸、凹模的压力作用下,材料发生弹性压缩。由于凸、凹模之间存在间隙,材料同时受到弯曲和拉深的作用,随着凸模的下压,材料内应力达到弹性极限范围。

2. 塑性变形阶段

凸模继续下压,对板料的压力增加,当板料内应力达到屈服极限时,板料压缩和弯曲变形加剧,凸、凹模刃口分别挤进板料,使其内部产生塑性变形。随着凸模挤入板料的深度增大,板料内部的拉应力和弯矩都增大,同时变形区晶粒破碎和细化使板料产生冷作硬化,在凸模和凹模刃边处板料的应力急剧集中,并有微小的裂纹发生,即板料开始被破坏,使塑性变形趋于结束。(www.daowen.com)

3. 剪裂分离阶段

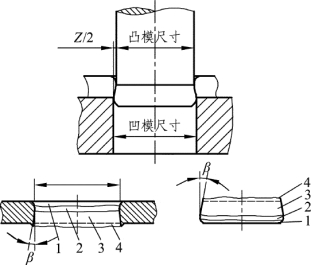

图4.7 冲裁件剪切断面特征

1—圆角带;2—光亮带;3—断裂带;4—毛刺

当凸模再继续压入,板料在刃口附近产生的上下裂纹逐渐发展。如果间隙合理,则两裂纹相遇而重合,这时导致板料完全破裂而分离。

上述冲裁变形过程得到的冲裁件断面并不是光滑垂直的,而是具有明显的区域性特征,即有圆角带、光亮带、断裂带和挤压带,如图4.7 所示。

冲裁件断面的四个部分(圆角带、光亮带、断裂带和挤压带)在整个断面上所占的大小比例随着材料种类、状态、材料厚度、冲裁条件等不同而发生变化。冲裁件除断面粗糙、有锥度外,还有点弓弯、不平直、端面有毛刺,所以普通冲裁只适用于一般要求的冲裁件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。