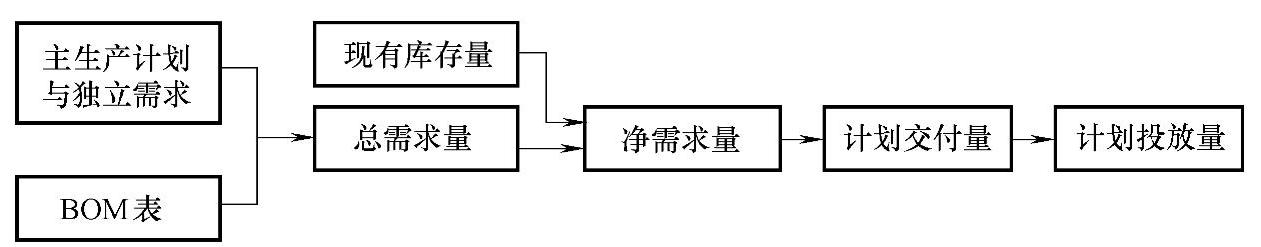

MRP的计算逻辑是按产品结构层次由上而下逐层展开的。首先,根据主生产计划中的最终产品数量确定总需求量;其次,查询可用库存量,计算出净需求量;再次,根据批量规则计算出每批订货量,即计划交付量;最后,根据提前期确定计划投放量及订购时间。可将计算逻辑简化为图5-5所示的工作计算流程,需要进行如下一些数值计算。

图5-5 MRP计算流程

1)总需求量(gross requirements)。如果是产品级物料,则总需求由MPS决定;如果是零件级物料,则总需求来自于上层物料的计划发出的订货量。

2)预计到货量(scheduled receipts)。该项目在有的系统中称为在途量,即计划在某一时刻入库但尚在生产或采购中,可以作为MRP使用。

3)现有数(on hand)。表示上期末结转到本期初可用的库存量。

现有数=上期末现有数+本期预计到货量-本期总需求量(https://www.daowen.com)

4)净需求量(net requirements)。当现有数加上预计到货不能满足需求时产生的净需求。

净需求量=现有数+预计到货量-总需求量

5)计划接收订货量(planned order receipts)。当净需求量为正时,就需要接收一个订货量,以弥补净需求。计划接收订货量取决于订货批量的考虑,如果采用逐批订货的方式,则计划接收订货量就是净需求量。

6)计划发出订货量(planned order release)。计划发出订货量与计划接收订货量相等,但是时间上提前一个时间段,即订货提前期。订货日期是计划接收订货日期减去订货提前期。

另外,有的系统设计的库存状态数据可能还包括一些辅助数据项,如订货情况、盘点记录尚未解决的订货及需求的变化等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。