物料需求计划(material requirement planning,MRP)是20世纪60年代末70年代初发展起来的一种新型的管理技术和方法,是现代生产管理系统中重要的组成部分。MRP的核心是优化计划和支持作业调度。企业从接受客户订单开始,根据主生产计划提出的产品需求和市场对某些零部件的独立需求,根据产品结构数据(物料用量清单),并考虑产品、零部件和原材料的生产或采购提前期以及库存储备情况,计算出各零部件和原材料的需要量和需要时间,从而做出生产或采购计划,即物料需求计划。这种办法可有效地解决存货和缺货问题,迅速、准时地发货和交货,缩短生产周期。

把所有物料分成独立需求(independent demand)和相关需求(dependent demand)两种类型。在MRP系统中,“物料”是一个广义的概念,泛指原材料、在制品、外购件以及产品。

(1)独立需求 若某种需求与对其他产品或零部件的需求无关,则称为独立需求。它来自企业外部,其需求量和需求时间由企业外部的需求来决定,如客户订购的产品、售后用的备品、备件等。其需求数据一般通过预测和订单来确定,可按订货点方法处理。

(2)相关需求 对某些项目的需求若取决于对另一些项目的需求,则这种需求为相关需求。它发生在制造过程中,可以通过计算得到。对原材料、毛坯、零件和部件的需求,来自制造过程,是相关需求。MRP处理的正是这类相关需求。

例如,汽车与零部件的关系。汽车产品的零部件与物料就具备相关需求,因为任意时刻所需零部件与原材料的总量都是汽车生产量的函数。相反地,汽车的需求则是独立性需求——汽车并非其他任何东西的组成元件。

根据产品的需求时间和需求数量进行展开,按时间段确定不同时期各种物料的需求。(www.daowen.com)

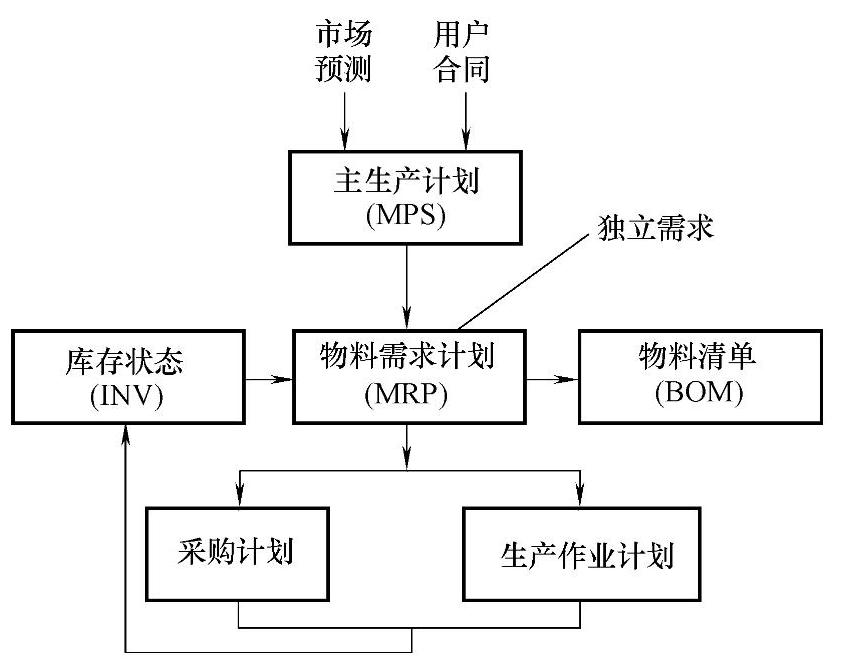

MRP的基本原理是,由主生产进度计划(MPS)和主产品的层次结构,逐层、逐个地求出主产品所有零部件的出产时间、出产数量,把这个计划称为物料需求计划。其中,如果零部件是靠企业内部生产的,需要根据各自的生产时间长短来提前安排投产时间,形成零部件投产计划;如果零部件需要从企业外部采购,则要根据各自的订货提前期来确定提前发出各自订货的时间、采购的数量,形成采购计划。确实按照这些投产计划进行生产和按照采购计划进行采购,就可以实现所有零部件的出产计划,不仅能够保证产品的交货期,还能够减少原材料的库存,减少流动资金的占用。

MRP系统的工作流程图如图5-3所示。它从最终产品生产的时间和数量出发,按照产品的结构进行展开,推算所有零部件和原材料的需求量,并根据现有库存状态和生产或采购过程所需的提前期,最终确定具体的生产投放和物料采购的时间。

图5-3 MRP系统的工作流程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。