数控技术是用数字信息对机械运动和加工过程进行控制的技术,是现代化工业生产中的一门发展十分迅速的高新技术。数控装备是将以数控技术为代表的新技术,应用于传统制造业和新型制造业形成的机电一体化产业,即所谓的数字化装备。进入20世纪90年代以来,计算机技术的飞速发展推动了数控机床技术更快的更新换代。除了对数控机床技术指标,如高速化、高精度和可靠性的进一步提高外,世界上许多数控系统生产厂商还利用PC丰富的软、硬件资源开发了开放式体系结构的新一代数控系统。开放式体系结构使数控系统具有更好的通用性、柔性、适应性及扩展性,并向智能化和网络化方向发展。

1.数控机床结构发展趋势

(1)串并联相结合 串并联相结合指在并联机床上串联传统机床的若干部件,以扩大并联机床的工作范围、增加灵活性以及提高加工精度。例如哈尔滨量具刃具集团有限责任公司应用瑞典爱克斯康公司的最新并联机床技术,开发的LINKS-EXE700(见图4-10)新一代并联机床,在各致动器与下平台之间的铰链仅有一个摆动的自由度,其中两个致动器与上平台之间的连接采用两个自由度的虎克铰结构,中间一个致动器与上平台连接为一个三个自由度的虎克铰,这种设计使得并联机构仅有六个活动关节,10个自由度,是目前世界上现存的并联机构中活动关节和自由度较少的。这种设计形成的实体结构可以完全去除施加给机床各方向的挠曲和扭矩力。当给机床主轴施加一个作用力时,动平台将产生扭转趋势,通过一个自由度的铰链和各致动器,将力均匀地传递给上平台,提高了机床的刚性。该机床的三个致动器也采用了与以前的并联机床明显不同的结构,以前的并联机构普遍采用套装的伸缩杆结构,刚性差,而LINKS-EXE700采用的是整体结构,刚性大幅度提高。

LINKS-EXE700机床的主要技术指标和特殊性能可描述如下:

1)加工范围。X轴,2000mm;Y轴,1500mm;Z轴,500mm;A轴,270°;B轴360°。

2)加速度。X、Y轴,2g;Z轴,1g。

3)电主轴。功率,32kW;转矩,28N.m;转速,18000r/min;夹持刀柄CAPTOC6。

4)圆检测精度。最大误差不超过0.01mm。

5)静态刚性。该机床的设计静态刚性为15N/μm,且在机床加工空间任何位置均保持一致。

图4-10 LINKS-EXE700并联机床

(2)铣头倾斜的加工中心 加工中心的一种创新设计就是立柱倾斜,其目的是更好地排屑及排放冷却液。这种结构是将立柱设计成与铅垂线成一定角度,往往是主轴轴线向操作者倾斜。德国DMG公司的DMP60 Linear加工中心(见图4-11),它的设计是使铣头主轴轴线与水平面成45°,主要是为了在干切削时有利于排除切屑。DMP60 Linear的工作台,不仅可以绕C轴回转,还具备绕A轴做45°的翻转功能,以转向与主轴轴线垂直。DMP60Linear是一台适宜于高速加工的加工中心,主轴转速为18000r/min,快移速度为100m/min,加速度为1.5g。DMP60 Linear的结构也是采取斜床身形式,床身倾斜45°,铸件成三角形板筋状,刚性及抗振性好;进给采用直线电动机,机床精度高。

图4-11 DMP60Linear加工中心

(3)超声振动加工技术 陶瓷、玻璃及硬质合金等材料具有良好的抗磨损、耐高温及耐蚀性能,在医疗器械、光学行业以及汽车行业等领域内得到广泛应用。但此类材料的高硬度及脆性,使用传统的工艺方法难以加工。隶属DMG的Hermann Sauer公司研制成功了超声振动加工技术,使硬、脆材料的加工技术获得了新的突破。振动切削理论是在切削过程中加入了超声振动。由工业金刚石颗粒制成的铣刀、钻头或砂轮,在加工过程中对零件表面进行20000次/秒的连续敲击,即使是高硬材料,在如此高频的振动敲击下,一个很小的切削力即可将其瓦解。当然,机床的进给力还是很大的,因此在振幅的最高点,附在刀具上的金刚石颗粒以撞击方式将零件表面材料以微小颗粒形式分离出来。这种加工方式的效率要比传统方式提高5倍;零件表面粗糙度Ra<0.2μm;可加工0.3mm的精密零件;切削温升低,故可保护刀具及延长寿命。采用超声振动技术的机床,主轴转速为3000~4000r/min,X轴行程为350mm或500mm,刀具中心冷却,冷却液将细屑冲离加工区。

2.数控机床进给驱动的发展趋势

(1)直接传动和直线电动机进给驱动 数控机床正在向精密、高速、复合、智能及环保的方向发展。精密和高速加工对传动及其控制提出了更高的要求,即更高的动态特性和控制精度、更高的进给速度和加速度,以及更低的振动噪声和更小的磨损。问题的症结在于,传统的传动链从作为动力源的电动机到工作部件要通过齿轮、蜗轮副,皮带、丝杠副、联轴器或离合器等中间传动环节,在这些环节中产生了较大的转动惯量、弹性变形、反向间隙、运动滞后、摩擦、振动、噪声及磨损等。虽然在这些方面通过不断的改进使传动性能有所提高,但问题很难从根本上解决,于是出现了“直接传动”的概念,即取消从电动机到工作部件之间的各种中间环节。随着电动机及其驱动控制技术的发展,电主轴、直线电动机、力矩电动机的出现和技术的日益成熟,使主轴、直线和旋转坐标运动的“直接传动”概念变为现实,并日益显示其巨大的优越性。直线电动机及其驱动控制技术在机床进给驱动上的应用,使机床的传动结构发生了重大变化,并使机床性能有了新的飞跃。

(2)直线电动机进给驱动的主要优点:(https://www.daowen.com)

1)进给速度范围宽。一般为20~200m/min,目前加工中心的进给速度已达208m/min;而传统机床的进给速度<60m/min,一般为20~30m/min。

2)速度特性好。速度偏差≤0.01%。

3)加速度大。直线电动机最大加速度可达30g,目前加工中心的进给加速度已达3.24g,激光加工机的进给加速度已达5g,而传统机床的进给加速度≤1g,一般为0.3g。

4)定位精度高。采用光栅闭环控制,定位精度可达±5μm/m。应用前馈控制的直线电动机驱动系统可把跟踪误差减少原来的1/200。由于运动部件的动态特性好,响应灵敏,加上插补控制的精细化,可实现纳米级控制。

5)结构简单、运动平稳、噪声小,运动部件摩擦因数小、磨损少,使用寿命长,安全可靠。

以德国DMG公司的DMU 50/70 eVo Linear 5轴万能加工中心为例(图4-12)。

1)采用直线电动机的全方位加工技术,X轴直线电动机驱动最大加速度为10m/s2,最大进给速度为80m/min,B轴为40r/min,C轴为50r/min,稳定的交叉溜板进一步保证了高的加工速度(图4-13、图4-14)。

图4-12 DMU50/70eVoLinear5轴万能加工中心

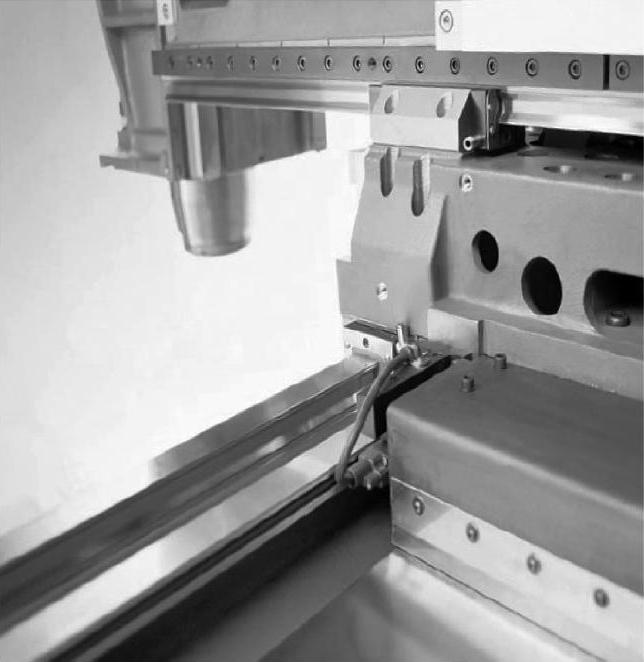

图4-13 X轴直线电动机驱动和直接测量系统

2)批量加工时,电主轴的速度为18000r/min,可选择速度为24000r/min或42000r/min的主轴(图4-15)。

图4-14 B轴加工摆角为-18°

图4-15 电主轴

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。