数控技术是现代数控系统综合运用了计算机、自动控制、电气传动、精密测量和机械制造等多门技术发展而来的,它是自动化机械系统、机器人、柔性制造系统(FMS)和计算机集成制造系统(CIMS)等高技术的基础。

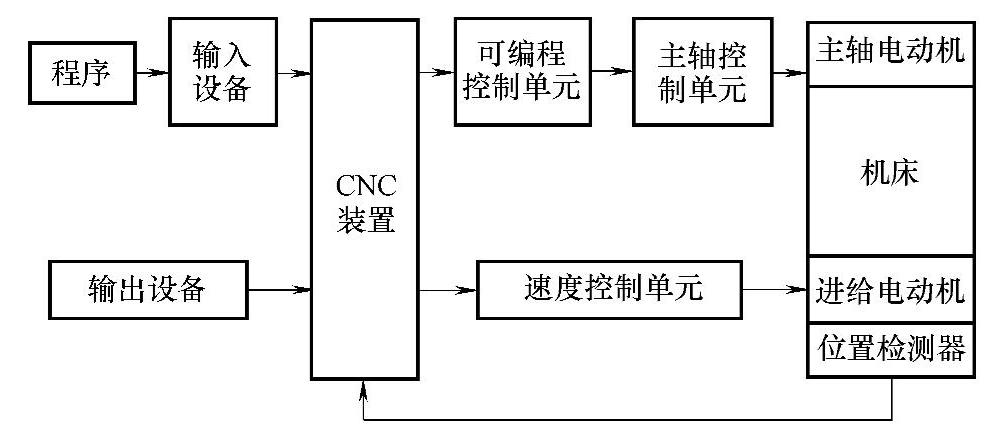

1.CNC系统的组成

现代数控系统,即CNC系统,主要是靠存储程序来实现各种机床的不同控制要求。由图4-7可知,整个数控系统是由程序、输入设备、输出设备、计算机数控(CNC)装置、可编程控制单元、主轴控制单元和速度控制单元等部分组成,习惯上简称为CNC系统。CNC系统能自动阅读输入载体上事先给定的数字值并将其译码,从而驱使机床动作并加工出符合要求的零件。

图4-7 CNC系统的组成框图

2.CNC装置的工作原理

CNC系统的核心是CNC装置。CNC装置实质上是一种专用计算机,它除了具有一般计算机的结构外,还有与数控机床功能有关的功能模块结构和接口单元。CNC装置由硬件和软件两大部分组成。CNC装置的工作过程是在硬件的支持下,执行软件的过程。CNC装置的工作原理是通过输入设备输入机床加工所需的各种数据信息,经过译码、计算机的处理和运算,将每个坐标轴的移动分量送到其相应的驱动电路,经过转换、放大,驱动伺服电动机,带动坐标轴运动;同时进行实时位置反馈控制,使每个坐标轴都能精确移动到指令所需求的位置。

对于连续切削的CNC机床,不仅要求工作台准确定位,还必须控制刀具以相对于工件的给定速度,沿着指定的路径,进行切削运动,并保证切削过程中每一点的加工精度和表面粗糙度,这取决于CNC装置的插补功能,如当利用数控机床加工曲线时,用一小段折线逼近要加工的曲线。插补实质上是数控系统根据零件轮廓线型的有限信息,计算出刀具的一系列加工点、完成所谓的数据“密化”工作。数控系统中完成插补工作的装置称为插补器。硬件插补器由分立元件或集成电路组成,特点是运算速度快,但灵活性差,不易改变;软件插补器利用CPU通过软件编程实现,其特点是灵活易变,但插补速度受CPU速度和插补算法影响。现代数控系统大多采用软件插补和硬件插补相结合的方法。(www.daowen.com)

数控机床种类很多,规格不一,根据用途、功能及结构等可以从五个方面进行分类,例如,按照工艺用途,可以分为金属切削类、金属成形类、特种加工类机床;按照伺服控制水平,可以分为开环控制、半闭环控制、闭环控制;按照机床运动控制方式,可以分为点位控制、直线控制、轮廓控制等;按照联动轴数,可以分为三轴、五轴、多轴等。

数控机床不仅在生产某个小批量,复杂零件方面具有技术优势,其主要优点体现在高产量、高精度和高效率的持续生产中,主要优点体现在以下几方面:

(1)准备时间明显缩短 相比人工操作机床,数控机床加工零件的准备时间大大缩短,这得益于标准刀具、精确定位装置、自动换刀装置、模块化的夹具及其他辅助装置等,这使得数控机床的准备时间更短,从而使得整体加工时间明显缩短,加工效率更高。

(2)加工精度和重复性更高 数控机床具有明显优于人工操作机床的精度和可靠性,其重复加工精度也有保证,这得益于数控程序经检验合格后会固化下来持续执行,只要加工系统其他环节保持稳定,如刀具磨损状态以及机床运动精度等都处于合理范围内,则同样的一个程序可多次生产出一致性非常好的高精度零件,体现了数控加工具有高的可靠性和可重复性的优势。

(3)复杂高精度零件加工 随着数控技术的发展,对于复杂外廓形状的零件可进行三维处理,生成三维刀具路径,而且多轴机床可实现零件的五面多工位同时加工,完成以前多个单型机床需要频繁更换才能完成的加工任务。这种复杂加工工艺可以通过程序固化下来,通过数控软件进行模拟、实时监控零件的加工进度,使得复杂高精度零件加工更加简便易行。

(4)简化装夹和加工工艺 标准刀具和工夹量具解决了数控机床的附件问题。标准化的刀具易于更换并且可以批量化生产,这大大降低了附件的成本,提高了刀具的精度和产量;标准化的夹具和量具也可以使加工变得更加容易,高精度的机床定位系统也不需要手动机床的钻模、定位孔等辅助定位措施。数控加工程序的加工模拟也可以更方便地简化加工工艺,提高加工效率。

(5)生产率大大提高 高位移速度、快速装夹系统、非常短的换刀时间、自动进料和卸料系统都使得数控机床的非加工劳动时间明显缩短;随着高速切削加工技术的发展,机床刚性和刀具强度、硬度的明显提升,硬切削和重切削加工技术的普遍应用,使得零件的加工效率明显提高,加工精度持续提高并保持稳定。对于重复性大批量零件加工,数控机床保持着高可靠性和加工效率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。