精益生产是继手工生产、大规模生产之后的又一种变革性的工业生产方式,与手工生产的手艺型产品和大规模生产的以制作程序为导向的生产模式不同,精益生产是一种能够应对市场需求变化的灵活生产方式。

福特生产的“T”型车促成了大规模流水线作业方式的产生,改变了汽车工业的生产形态,但是这种生产也有弊端,它不能按照市场的需求灵活调整生产量,并且会导致大量的库存。日本丰田汽车公司发明了准时生产(JIT)方式,这种方式的思想就是“按照需要的量,在需要的时候生产需要的产品”,这种生产方式使日本汽车工业在20世纪80年代具有领先的竞争优势,赢得了大量的市场份额。丰田生产系统迅速得到推广,首先从丰田汽车的协作厂、供应商和经销商开始,而后扩展到汽车以外的行业,最后日本的小汽车、电视机、照相机和计算机等机电产品占领了美国和西方发达国家的市场。

正是由于日本企业的强劲表现,美国麻省理工学院制定了一个名为“国际汽车计划”的研究课题,组织了50多名专家学者对汽车装配厂进行实地考察,并将西方的大量生产方式与日本的丰田生产方式相比较,最后出版了《改变世界的机器》一书,并提出了精益生产的概念,精益生产相对大规模生产,投入减少谓之“精”,即对需要投入的生产要素进行控制,力求节约,达到最精,在合适的、需要的时间制造出必需数量的商品;“益”则强调能够给企业带来增益,即良好的经济效益,使企业的经营活动能够盈利。精益生产由此得名,并在世界范围内掀起了先进制造系统模式的研究热潮。

我国经过多年的学习和精益生产的实践,发现不仅要学习精益生产的实现方法,即各种技能和工具,更要理解精益生产的内核,即以人为本,发挥人的主动性,参与创新和全过程管理,不断凝练企业文化,整合系统资源,包括生产、技术和信息等,只有通过软、硬件相结合,尤其是软件即人的作用的充分发挥,才能完成精益生产走向精益企业的转变,获得质的提升,使精益生产成为企业真正的内在驱动力和竞争力。

精益生产吸取了单件生产和批量生产的优点,又避免了单件生产的高成本和批量生产的大批量带来的产品质量缺陷和不灵活性,表现出了其独有的特征:

1)以用户的需求为驱动力。用户的需求是生产的直接驱动力,生产完全按照订单进行,没有需求产品不多生产一件。产品开发面向用户,按订单组织生产,并与用户保持密切联系,快速及时供货和提供优质服务。

2)全面体现人的作用和全面质量监督。采用适度自动化生产系统,充分发挥工作人员的积极性和创造性,不断培训工人,提高他们的技能,使他们成为“多面手”和具有较强的主人翁思想和责任感。大力推行独立自主的小组工作方式,小组中每个人的工作都能彼此替代和相互监督。

3)处处体现“精简”。只有精简才能做到节约成本,提高效益的作用。精简组织机构,去掉一切多余的环节和人员,减少非直接生产工人的数量,使每个工人的工作都能使产品增值;同时削减库存,减少积压浪费,实行JIT生产方式,将库存降至最小限度,争取实现“零库存”。(www.daowen.com)

4)实行“并行工程”。以协同工作组(team work)方式开发产品,组织各方面专业人员并行设计,杜绝不必要的返工浪费,提高产品开发的成功率。

5)追求过程控制和结果完美,争取“零缺陷”。产品质量不是“尽可能搞好一些”,而是要求“完美无缺”,将最好的产品提交给用户,并以此实施全面质量管理(TQC),确保有质量问题的废次品不往下传递。

6)采用成组技术,实现面向订单的多品种高效生产。成组技术的核心是成组工艺,它是把结构、材料、工艺相近似的零件组成一个零件族(组),按零件族制定工艺进行加工,从而扩大了批量、减少了品种,便于采用高效方法、提高了劳动生产率。

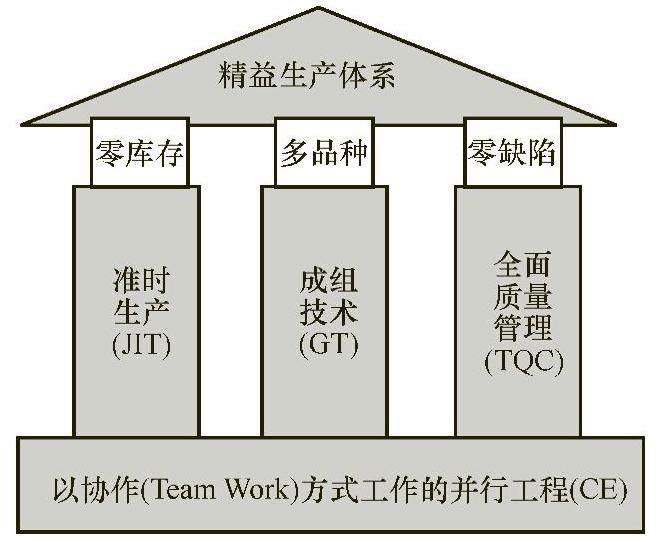

有人将精益生产体系形象地比喻为一幢大厦,如图3-5所示。该大厦的基础为以协作(ream Work)方式工作的并行工程,其屋顶为精益生产体系,支撑这个屋顶的三根支柱为准时生产制(JIT)、成组技术(GT)和全面质量管理(TQC),可以实现零库存、多品种、低成本和零缺陷。而我国学者则认为,应该以成组技术作为基础更确切,因为JIT、GT和TQC都应在成组技术的支持下建立更为有效。

图3-5 精益生产的体系结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。