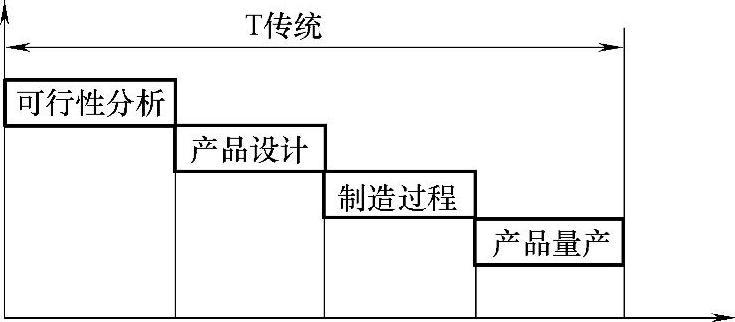

传统串行产品开发,需要经历方案设计、细节完善、工艺规划、加工制造及检验修改等环节,这些环节中下一节点只能等到上游工作结束才能展开后期的设计或加工工作。部门间的沟通和互动不够,下游团队对于项目目标、功能目的和团队宗旨不了解,从而导致设计改动量非常大,产品开发周期长,新产品开发过程低效而缓慢,难以适应激烈的市场竞争,图3-3所示为传统开发流程图。

图3-3 传统开发流程图

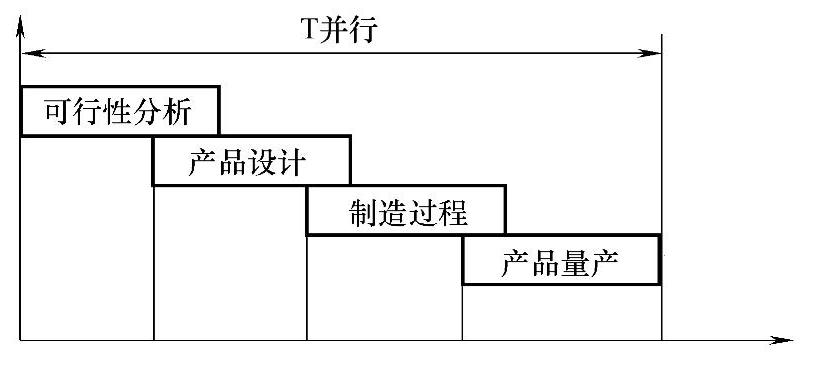

并行工程开发模式就是打破串行开发的不同环节的前后逻辑关系,使不同的专业人员(包括设计人员、工艺制造人员和市场营销人员等)组成一个跨功能的组协同工作。该模式中信息的流动是双向的或多向的,而不是单向流动,使产品在开发的早期阶段就能及早考虑下游的各种因素,以缩短开发周期,提高创新效率。

采用并行工程可以大大缩短开发时间,使发现问题的时间节点早期化,减少量产阶段问题。图3-4所示为并行开发流程图。

图3-4 并行开发流程图

基于并行工程的面向产品生命周期的并行产品设计,不能简单地理解为时间上的并发,并行工程的核心是基于分布式并行处理的协同求解,以及服务产品整个生命周期各进程活动的产品设计结果的评价体系及方法,在两者支持下,面向产品整个生命周期寻求全局最优决策。并行工程旨在提高产品质量、降低成本、缩短开发时间和新产品更新换代时间,提高企业的核心竞争力,这与计算机集成制造技术、精益生产和敏捷制造的目标相同,但也有所区别,主要表现在:

1)成本更低。并行工程可以大大降低开发成本,包括产品整个生命周期内的成本消耗,不限于设计、制造、装配及检验等。并行工程可以有效克服传统串行开发中的反复修改甚至推倒重来的缺陷,可以一次性开发成功。在设计阶段就已经考虑到了后续过程中的其他事项,有利于减少后续生产维护的成本,从而使产品更具价格优势。(www.daowen.com)

2)质量更好。并行工程不仅考虑产品本身的质量,而且还考虑和产品有关的工艺过程质量,这样使设计制造、维护更新及售后服务等系统的质量更有保证。改进生产工艺过程,可以通过强调过程设计,在生产中减少工艺变动,使产品的缺陷更少,便于加工、减少废品率等。

3)时间更短。并行工程全面缩短了产品的开发、生产及服务时间,包括后期与生产有关的工艺方法、计划安排都进行了规划,不仅使设计阶段能够减少重复设计,而且在样品试制、生产准备和规模制造等环节也进行了工程设计,通过系统的规划可以加快产品上市时间,赢得市场先机,更具核心竞争力。

并行工程有其区别于其他先进制造技术的特性,具体如下:

1)并行特性。并行性指把时间上有先后的作业活动转变为同时考虑和尽可能同时处理及并行处理的活动,并行工程即由此得名。

2)整体特性。整体性指强调全局性地考虑问题,把产品开发的各种活动作为一个集成的过程进行管理和控制,以达到整体最优的目的。它将制造系统看成是一个有机整体,而不是将各方面孤立起来,各个功能单元都存在着不可分割的内在联系,特别是有丰富的双向信息联系。

3)协同特性。并行工程强调人们的群体协同作用,包括与产品全生命周期(设计、工艺、制造、质量、销售及服务等)的有关部门人员组成的小组或小组群协同工作,充分利用各种技术和方法的集成。利用这种方法生产出来的产品不仅有良好的性能,且产品研制的周期也将显著缩短。

4)约束特性。在设计变量(如几何参数、性能指标及产品中各零部件)上,考虑产品设计的几何、工艺及工程实施中的各种相互关系的约束和联系。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。