1.电子束加工的基本原理和特点

电子束加工是在真空条件下利用聚焦后能量密度极高(106~109W/cm2)的电子束,以极快的速度(加速电压为50V时,电子速度可达1.6×105km/s),在微秒级的极短时间内,冲击到工件表面的极小面积上,使被冲击部分的工件材料达到几千摄氏度以上的高温,从而引起材料的局部熔化和气化;或者利用能量密度较低的电子束轰击高分子材料,切断其分子链或使其重新聚合,从而使高分子材料的化学性质和分子量产生变化,实现加工的目的。

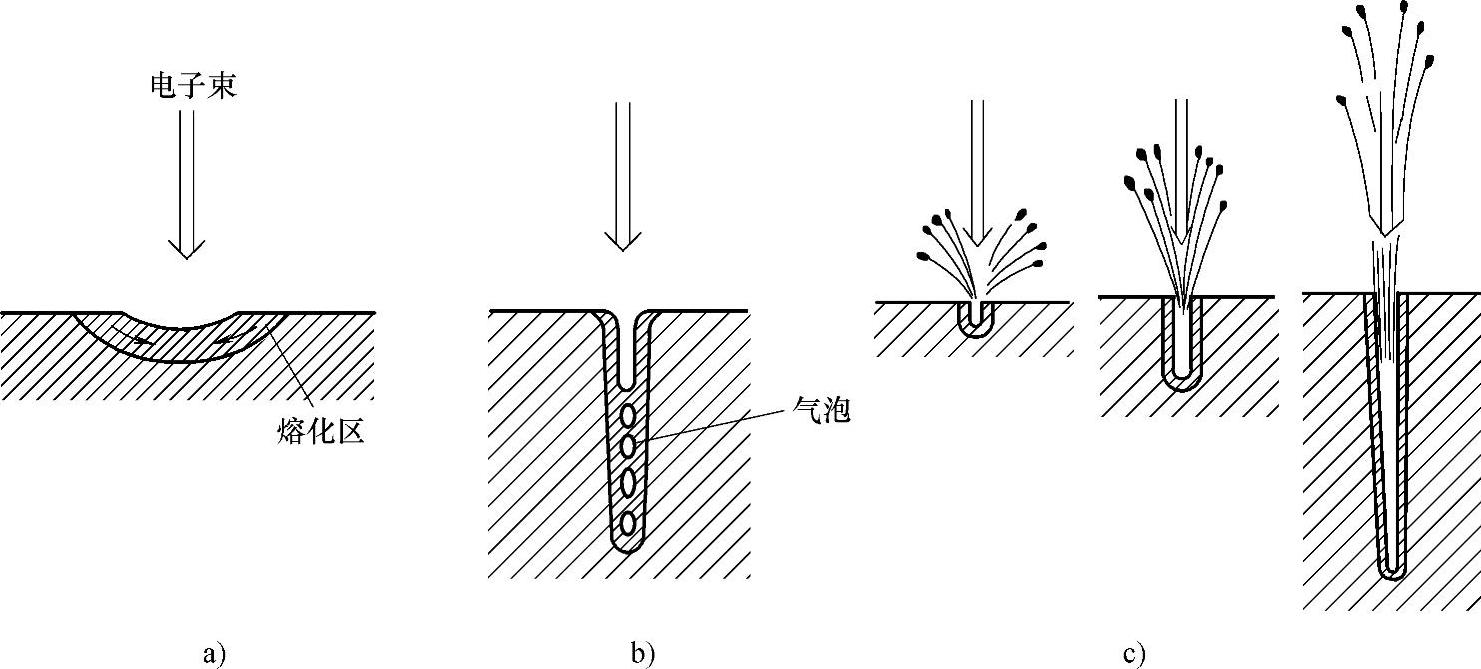

电子束的电热效应很早就被人们认识和使用,利用电子束的热效应可进行打孔、切槽、焊接及淬火等工作。图2-38所示为利用电子束热效应进行的各种加工。通过调整照射功率密度,可以实现对材料不同程度的加工,例如,低功率密度照射时,电子束中心部分的饱和温度在熔化温度附近,这时蒸发缓慢且熔化坑较大,可作电子束熔凝处理,提高表层的硬度和强度,是一种表面改性技术;用中等功率密度照射时,出现熔化、汽化和蒸发,可用于电子束焊接;用高功率密度照射时,电子束中心部分的饱和温度远远超过汽化温度,可用于打孔、切槽等。另外,在集成电路薄膜元件制作中,利用蒸发可获得高纯度的沉积薄膜。

电子束加工技术具有如下特点:

1)电子束能够极其微细地聚焦(甚至小于0.1μm),能量密度很高,可实现亚微米级甚至于纳米级尺度的精密加工。

2)电子束加工的材料范围广,尤其适用于加工高强高硬的材料。电子束热效应产生的高温足以使任何材料熔化和气化,所以可加工各种硬、脆、韧性金属和非金属材料。

3)电子束的强度、位置及聚焦等可以通过磁场或电场进行精确控制,加工过程也便于实现自动化,适宜于圆孔、异形孔、盲孔、锥孔及狭缝等的精密加工,因此电子束加工是一种可针对特殊结构进行微细加工的方法。

图2-38 利用电子束热效应进行的加工

a)低功率密度照射 b)中等功率密度照射 c)高功率密度照射

4)电子束加工效率高。由于电子束能量的90%以上均转化为热能,因而加工生产率很高。例如,每秒钟可以在2.5mm厚的钢板上加工50个直径为0.4mm的孔;厚度达200mm的钢板,电子束可以4mm/s的速度一次焊透。

5)环境友好性强,污染少。由于加工是在真空中进行,因此可用于易氧化金属及合金、高纯度半导体材料等的加工。(https://www.daowen.com)

2.电子束加工技术的应用

电子束加工技术的应用范围很广,可用于打孔、切割、焊接、热处理、表面改性及光刻加工等。电子束加工既是一种精密加工方法,又是一种重要的微细加工方法。

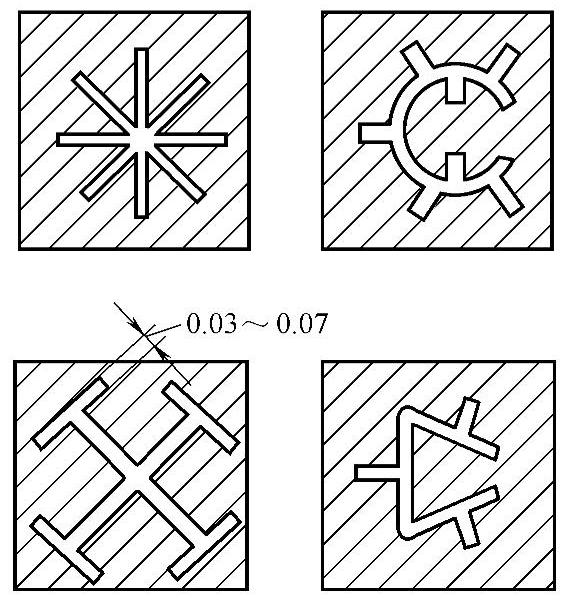

(1)打孔 电子束打孔已在航空航天、电子、化纤以及制革等工业生产中得到实际应用。目前打孔最小直径可达0.003mm。孔的深径比可达100∶1,电子束打孔的效率极高。例如,在厚度为0.1mm的不锈钢板上加工直径为0.2mm的孔,速度为3000孔/秒;玻璃纤维喷丝头上加工直径为0.8mm、深度为3mm的孔,可达20孔/秒,比电火花加工快100倍左右。图2-39所示为电子束加工的喷丝头异型孔。出丝口的窄缝宽度为0.03~0.07mm,长度为0.8mm。

图2-39 电子束加工的喷丝头异型孔

在人造革、塑料上用电子束打大量微孔,可使其具有如真皮革那样的透气性,而且成本比真皮革低。加工时,用一组钨杆将电子枪产生的单个电子束分割为200条并行细束,使其在一个脉冲内同时加工出200个孔,效率非常高。现在生产上已出现了专用塑料打孔机,其速度可达50000孔/秒,孔径在120~40μm可调。用电子束加工玻璃、陶瓷和宝石等脆性材料时,由于在加工部位的附近有很大的温差,容易引起变形甚至破裂,所以在加工前或加工时,需用电阻炉或电子束进行预热。带有电子束预热装置的双枪电子束自动打孔机,每小时可加工600颗宝石轴承。

(2)焊接 电子束焊接是电子束加工中开发较早且应用较广的技术。电子束焊接是通过材料的熔融和气化实现材料牢固地结合。电子束的能量密度高,焊接速度快,所以电子束焊接的焊缝深而窄,焊接热影响区小、变形小。电子束焊接一般不用焊条,而且是在真空中进行,因此焊缝的化学成分纯净,焊接接头的强度往往高于母材。电子束可焊接的材料范围很广,既可以焊接难熔金属,如钽、铌、镍等,也可焊接钛、锆等化学性能活泼的金属;既可以焊接很薄的工件,也可焊接几百毫米厚的工件。电子束还能完成一般焊接方法难以实现的异种金属、半导体材料以及陶瓷和石英材料等的焊接,如铜和不锈钢的焊接、钢和硬质合金的焊接等。

电子束焊接的热影响区小、变形小,可以在工件精加工后进行焊接。结合异种金属焊接的特点,有可能将复杂的工件分成若干个零件,而每个零件使用最合适的材料,采用较为简单的加工方法制造,最后利用电子束焊接成一个完整的工件,从而可以获得理想的技术性能和显著的经济效益。例如,可变后掠翼飞机的中翼盒长达6.7m,壁厚12.7~57mm,钛合金小零件用电子束焊接制成,共70道焊缝,仅此一项工艺就减轻飞机质量270kg。

目前,电子束焊接已越来越多地应用在核反应堆和火箭技术上,以解决高熔点金属和活泼金属及其合金的焊接。在电气技术中,将极细的金属丝连接于正确的位置上,或是将薄膜连接于厚钢板上等,这些技术要求若采用电子束精密焊接特别容易解决。电子束精密焊接在半导体技术领域内发展也很快。另外,在某些有特殊要求的结构中采用电子束穿透焊,在穿透时熔融材料的强度不变。

(3)热处理 电子束热处理指把电子束作为热源,适当控制电子束的功率密度,使金属表面加热而不熔化。电子束热处理的加热速度和冷却速度都很快,在相变过程中,奥氏体化时间很短,只有几分之一秒乃至千分之一秒,奥氏体晶粒来不及长大,从而获得超细晶粒组织,可使工件获得常规热处理不能达到的硬度。

利用电子束加热金属,使之表面熔化后,可在熔化区内添加元素,使金属表面形成一层很薄的新合金层,从而获得特殊的物理、力学性能。例如,铸铁件经电子束熔化处理可以产生非常细的莱氏体组织,其优点是抗磨损性能好。研究表明,铝、钛、镍的各种合金几乎均可进行添加元素处理,使其耐磨性能大大提高。电子束热处理的电热转换效率高达90%,而且是在真空中进行,可以防止材料氧化。另外,电子束设备的功率可以做得较大,因此电子束热处理工艺的发展前景非常可观。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。