激光加工技术是20世纪60年代发展起来的新技术,它是利用光能经过透镜聚焦到很高的能量密度,依靠光热效应来加工各种材料。近年来,激光加工技术被越来越多地用于打孔、切割、焊接及表面处理等加工工艺。

1.激光加工技术的基本原理

激光是一种受激光辐射产生的能量密度高、方向性强、单色性好的相干光,其功率密度可达108~1080W/cm2,几乎可以加工任何金属和非金属。激光加工指将激光束照射到待加工材料的表面,利用激光束的能量熔合材料或去除材料以及改变材料的表面性能从而达到加工的目的。激光加工属于无接触加工,它具有其他加工技术所没有的一些优点,如光点小、能量集中,热影响区小;不接触加工工件,对工件无污染;不受电磁干扰,与电子束加工相比应用更方便;激光束易于聚焦、导向,便于自动化控制。

根据激光束与材料相互作用的机理,大体可将激光加工分为激光热加工和光化学反应加工两类。激光热加工指利用激光束投射到材料表面产生的热效应来完成加工过程;光化学反应加工指激光束照射到物体,借助高密度、高能光子引发或控制光化学反应的加工过程。激光热加工包括激光焊接、激光切割、表面改性和激光打标等;光化学反应包括光化学沉积、立体光刻和激光刻蚀等。

光化学反应加工的光源主要是紫外激光器,如准分子激光器、氢离子激光器,主要用于半导体加工和快速成型的立体光刻工艺中。

2.激光加工技术的特点

1)激光加工是非接触加工,加工速度快,热影响区小,没有明显的机械力,可加工易变形的薄板及弹性零件等。

2)由于激光的功率密度高,几乎能加工所有的材料,如各种金属材料,以及陶瓷、石英、玻璃、金刚石及半导体等。如果是透明材料,需采取一些色化和打毛措施方可加工。

3)由于激光光点的直径可达微米级,能进行非常微细的加工,如加工深而小的微孔和窄缝。

4)不需要加工工具,所以不存在工具损耗问题,适宜自动化生产系统。

5)通用性好。同一台激光加工装置,可用作多种加工用,如打孔、切割、焊接等都可以在同一台机床上进行。

6)激光加工是属于一种瞬时的局部熔化和汽化的热加工方法,其影响因素很多。因此,进行精密微细加工时,其精度和表面粗糙度需反复试验,设置合理的加工参数才能达到所需要求。

3.激光加工技术的应用(www.daowen.com)

(1)激光焊接 激光焊接在机械工业中得到日益广泛的应用,它是基于大功率激光所产生的小孔效应基础上的深熔焊接,既是一种熔深大、速度快和单位时间熔合面积大的高效焊接方法,又是一种焊缝深宽比大、比能小、热影响区小及变形小的精确焊接方法。

激光焊接具有诸多优点,如深宽比高、焊缝深宽比可高达10∶1;激光聚焦后功率密度高、线能量小、焊件热变形小,焊缝窄、焊缝热影响区也很小;可实现精密可控微区焊接,极小的聚焦光斑且能精密定位,以及极快的加热、冷却速度,使得激光容易实现微区精密焊接,对焊缝周围区域几乎没有热损伤;焊接速度快,激光焊接速度比电弧焊快一个数量级以上,薄板激光焊接速度可高达20~30m/min,是一种极为高效的焊接方式;材料适应性好,用激光可实现常规方法难以实现的焊接,并能对异种材料施焊,效果良好;良好的过程适应性,通过灵活的光束传导,且与现代数控技术相结合,容易实现多工位、难以接近部位以及同一设备不同零件的焊接。但激光焊接也存在以下的局限性,如对焊件的装配精度要求高,激光聚焦后光斑尺寸很小,且一般不加填充材料,故对工件装配精度和光束定位精度有严格要求;激光器及相关系统的成本高,一次性投资较大。

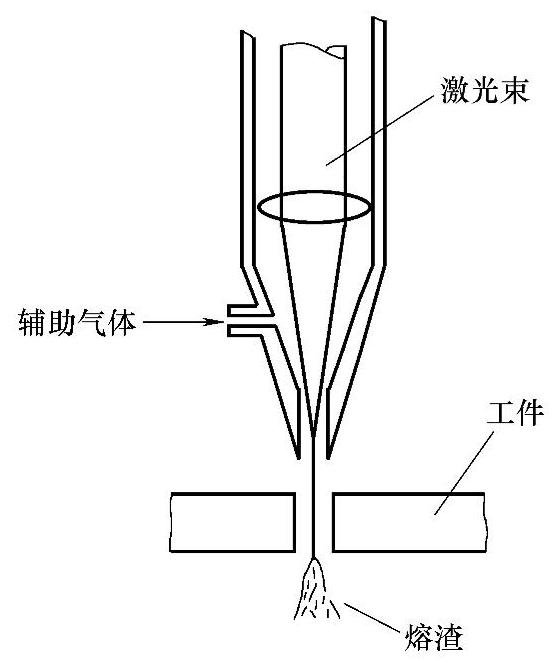

(2)激光切割 激光切割是利用经聚焦的高功率密度激光束照射工件,在超过一定的功率密度的前提下,光束能量以及活性气体辅助切割过程附加的化学反应热能全部被材料吸收,由此引起照射处的材料温度急剧上升,到达沸点后,材料开始汽化,并形成孔洞。随着光束与材料的相对移动,最终使材料形成切缝。切缝处熔渣被具有一定压力的辅助气体吹掉,从而完成切割,如图2-37所示。

利用激光切割,由于其能量密度高,可获得较快的切削加工速度和较高的加工质量;切边缝较窄,边缘垂直度好,无机械应力;适应材料范围广,无切割噪声,是一种高质量、快速切割的有效方式。其主要不足之处是切割深度有限和一次性投资较大,具体数值与功率有关。在常规方法不便切割的地方,激光切割就具有较大优越性。随着激光系统质量的不断提高和激光加工系统价格的逐渐降低,它将具有更强的竞争力。

图2-37 激光切割原理

(3)激光打孔 激光打孔的装置与激光焊接大致相似,打孔与焊接相比,要求聚焦后的激光束的功率密度更高,能把材料加热到汽化温度,利用汽化蒸发将材料去除。激光打孔用的激光器主要有红宝石、钕玻璃和CO2激光器,一般用光学系统将光斑尺寸聚到几微米到几十微米。由于光斑可以聚得很细,所以能加工极微细和特别深的孔。从深径比来看,用激光打出的孔,其深度与孔径的比值可高达50以上,这是用其他方法难以达到的。例如,用一般方法在极硬的氧化铝陶瓷上加工小孔所得到的深径比为2,超声波法只有4,而用激光打孔则可达25。

激光打孔的应用很多,它几乎可以在任何材料上打孔,软的如婴儿奶瓶盖上的胶嘴;硬的有地球上迄今为止发现的硬度最大的天然钻石。采用激光打孔可以比普通工艺节省许多工序,尤其是在打微细孔时。

由于能打微细孔的优越性能,激光打孔在印制线路板的制作中也得到了广泛的应用。随着计算机技术的快速发展,计算机中的印制线路板向多层化和高密度化方向发展,层与层之间的互连要求在芯片上打出成千上万个布线微孔。这些孔的直径和深度都在微米量级,用传统方法加工起来十分困难,成品率很低。激光打孔工艺成功地解决了这个难题。此外,激光打孔广泛应用于金刚石模具、钟表宝石轴承及陶瓷、橡胶等非金属材料,利用不同形状的光斑还可以打出特殊形状的孔来。激光打孔的缺点是被加工孔的精度和表面粗糙度不够理想。

(4)激光打标 打标是工业生产中不可或缺的一项加工技术,其目的是在产品的表面或外包装上打上各种标识性文字、图案或数字等。激光可以在各种质地、各种形状的产品上打上标记,而其最具特色的依然是在微小物件上打标。许多集成电路芯片上都印有公司商标和有关数据,这些芯片的标记区域一般都只有几毫米到十几个毫米的大小,以往用油墨打标系统,存在着标志质量不高或不能永久保持等问题,改用激光打标后,标记清楚且不易脱落。

与激光打标相类似的另一应用是激光雕刻。雕刻是一门古老的艺术,传统工艺都是从外部刻起;激光却可以在不损伤工件外表面的情况下深入其内部进行操作。1996年8月在美国丹佛举行的国际工程光学学会年会上,俄罗斯学者展示了一件高科技工艺品。它是一块比普通砖稍厚的玻璃砖,里面雕刻着克里姆林宫内几座教堂式建筑,而砖表面则完整无缺。

自激光技术诞生以来,在理论和实验的基础研究方面已取得了巨大的进展。近年来,激光研究更注重研制性能更好的、更有实用价值的激光器,并将激光技术应用到各个领域。激光加工技术由于激光优越的性能而具有许多独特的优势。随着激光技术的迅速发展,激光加工技术的应用将越来越广泛,它给人们生活带来的变化也将越来越大。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。