1.微细切削刀具的材料

高速工具钢、细晶粒和超细晶粒硬质合金、单晶金刚石材料由于其高硬度、耐磨、耐热以及较好的工艺性,是较理想的微小型刀具材料。

(1)高速工具钢 高速工具钢是在高碳钢中加入规定含量的合金元素并经热处理工艺,得到比普通钢材更硬、更耐高温磨损和更有韧性的优质合金工具钢。高速工具钢经热处理后的使用硬度为63~69HRC,在600℃左右的工作温度下仍能保持约60HRC的高硬度,其抗压屈服强度在2000~3000MPa之间,而且其韧性、耐磨性和耐热性均较好。高速工具钢还具有一定的热塑性、可磨削性等工艺性能。

高速工具钢中的主要合金元素有钨、钼、铬和钒,还有一些高速工具钢中加入了钴、铝等元素。但是这类钢属于高碳高合金莱氏体钢,其主要的组织特征之一是含有大量的基本不能再固溶的一次碳化物,此碳化物占钢的10%~20%(质量分数),尺寸为2~20μm。由于微细切削的切削参数在10-4~10-2mm之间,由位错理论可知,工件材料的位错也大致在这个范围内,一次碳化物颗粒的尺寸不利于微细切削的顺利进行,也就意味着高速工具钢材料不适于作为较小尺度微细切削的微小型刀具材料。

由于高速工具钢具有优良的工艺性能,适用于复杂刀具的制作,并且其成本比其他高硬刀具材料,如单晶金刚石和硬质合金要低得多,某些要求不高的微小型钻头、铣刀和齿轮滚刀大多采用它作为微小型刀具材料。为克服高速工具钢硬度较低的缺点,工作条件较恶劣的刀具需要再进行涂层以提高其硬度和耐磨性。经过表面涂层处理后的刀具寿命大约会提高1.5倍以上。

(2)单晶金刚石 单晶金刚石因其具有硬度高、与工件材料的摩擦因数小、弹性模量高和晶体结构单晶等优点,切削刃可以抛光出非常锋利的刃口,其半径可以达到50nm左右。另据有关研究,根据延性域加工机理,选择合理的切削工艺和刀具参数,利用单晶金刚石刀具可实现硅片、锗和光学玻璃等脆性材料的延性域微细切削,从而满足微小型光学零件的精密加工需求。

但是,单晶金刚石刀具在被加工材料的选择和使用上受到很大局限,其与铁的亲和力强,这样就造成加工钢时的化学磨损严重,应用范围主要限制在非铁基材料,如对铜、铝等有色金属材料的微细切削加工上;单晶金刚石硬度极高,只适合于制造形状相对简单、尺度较大的车刀和成形刀具,不适合于制造形状复杂、具有空间曲线的复杂刀具,如钻头、铣刀及滚刀等。

鉴于单晶金刚石的这些特性,其在精密车削方面应用很广。在航空航天领域,使用的零件多为有色金属材料,故对金刚石刀具的需求较大;另外,如大型光学镜面的精密加工,也采用金刚石刀具。但金刚石刀具的刃磨,尤其是当该刀具需要磨成极锋利切削刃的时候是使用者面临的一大难题。

(3)细晶粒与超细晶粒硬质合金 晶粒度的大小为0.2~1.3μm的硬质合金称为细晶粒与超细晶粒硬质合金。由于其晶粒细小、硬质相尺寸较小和黏结相分布均匀等特点,材料的硬度和抗弯强度都显著提高,从而可应用于众多领域。细晶粒与超细晶粒硬质合金较适于制作微细切削的复杂刀具,主要有以下特点:

1)晶粒极细。细晶粒的组织可使制备出的刀具刃口锋利,减少刀具崩损,而且其表层显微组织均匀,这样刀具的几何参数稳定,尺寸一致性好,有利于实现批量化供应。

2)高强度和高弹性模量。细晶粒与超细晶粒硬质合金由于强度和弹性模量双高的特性,具有很好的综合物理特性。强度高,加工时可获得良好稳定的表面质量;弹性模量大,微细刀具的刚性好,不易造成切削中的尺寸误差;耐磨性好,刀具刃磨次数少,能继续保持较小的刃口半径和良好的表面粗糙度;断裂韧性好,刀具的磨损均匀,可靠性好。这些优点都有利于保证加工精度,尤其是保证微小薄壁结构的形状精度和微小孔的位置精度。

3)加工材料范围广。细晶粒与超细晶粒硬质合金可用于加工各类工程材料,使用范围较广。其突出优势是可以加工钢,扩大了微细切削的应用领域。基于细晶粒与超细晶粒硬质合金的这些特点,对微细切削高强、高硬钢具有较大优势和广阔的应用前景。

国外精密微细切削刀具大多采用高质量的硬质合金作为原材料,刀具要求较高时进行表面涂层处理,可以满足大多数微细切削的需求,尤其对于像微小型齿轮滚刀类的复杂刀具,几乎全部采用硬质合金材料。硬质合金材料不仅是目前数控机床用刀具,同时也是微细切削刀具的主流材料。

2.微细切削刀具的特点

微细切削刀具有以下特点:

1)整体尺度较小,局部特征尺度微小。微细切削参数在10-4~10-2mm范围内,微小型结构件的特征尺度微小,必然要求微细切削刀具具有较小的整体尺度,以能满足微小型结构件中存在的框架、平面、曲面、微槽、微孔、薄壁和细轴的加工需求。较高的加工精度和相对位置精度也要求微小型刀具的局部特征尺度要小于目标加工尺度,并能避免加工中与工件之间的干涉。

2)强度高,抗冲击性能强。在微细切削加工中,由于回转类刀具的特征尺寸较小(通常在毫米级左右),为保证切削的顺利进行,要求主轴的转速极高才能达到需要的切削速度,这就必然要求微小型刀具的工作部分具备较高的强度和很好的动态特性,能抵抗高频冲击载荷,并保持原有的切削性能。

3)硬度较高,耐磨性好,磨损均匀。较高的硬度一直是刀具的重要技术指标,微小型刀具也不例外。在拥有较高硬度的同时还需要刀具有良好的耐磨性能。由于微小型刀具自身特征尺度微小,磨钝后再次刃磨的次数比常规刀具少很多,而且刃磨难度大,这些都导致刀具使用效率降低,经济性下降。磨钝后的刀具会严重影响加工精度和已加工表面质量,乃至零件宏观尺寸失准,以致报废。

4)易磨成锋利切削刃。微细切削是对工件材料的微量去除,切削厚度与刀具刃口半径处在同一数量级。由于刀具刃口圆弧的影响以及最小切削厚度的存在,容易使切削模式发生转变,导致切削无法进行或者刀尖承受巨大压力而崩裂损坏,故切削刀具应具有锋利的切削刃,能磨制成较小的刀尖刃口半径,充分减少刃口半径的影响。但由于受刀具材料以及制造工艺的限制,刃口半径还不能做到随刀具整体尺度降低而成比例减小。

5)表面质量较高。刀具表面质量影响已加工表面的精度,为获得较高的表面质量和加工精度,要求刀具不仅要有较高的表面完整性,还要有最少的微观成形缺陷。此外刀具表面质量还对使用寿命产生重要影响,较高的刀具表面质量可以充分减少刀屑以及刀具和工件之间的摩擦阻力,避免刀具强度因局部磨损而削弱,从而延长刀具寿命,保证经济性能。(www.daowen.com)

6)刚度好,抵抗变形能力强。为使微细切削顺利进行,微小型刀具必须在微小尺度下仍具有良好的刚度,以有效减少施加切削力时工件材料产生的变形和回弹,保证切削参数的准确。刀具刚性不够,还容易造成轴向和径向的变形过大,影响加工精度,严重的会导致刀具折断失效。

7)动平衡精度高,动态特性好。回转类微小型刀具比常规切削同类刀具对动平衡的要求更高,极高的主轴转速会对离心力产生平方效应,平方后放大的离心力会对切削过程产生重要影响,导致切削刃之间的切削载荷剧烈变化,使切削力波动明显加剧,严重的会导致刀具破损失效。为保证刀具的动态特性,使用前必须随同刀柄系统进行相关的动平衡测试。

8)定位精度高,夹持精确可靠。使用微小型刀具进行微细切削时,必须进行精确定位,以保证对微小型结构件中具有相对位置精度的结构进行加工。这就要求刀具应具有高精度的定位面或回转轴线,刀具与机床接触的夹持部分具有较高的接触刚度、相对较大的接触面积和重复定位精度,保证刀具夹持部分的稳定性和可靠性,以及主轴高速旋转下的动态特性,避免机床振动。

3.微细切削刀具的发展现状

微细切削刀具的作用机理与常规尺度机械切削刀具有所区别。在切削方式上,常规尺度机械切削刀具以非自由切削为主,主、副切削刃均参与切削;在极微小切削参数下,仅有刀尖圆弧参与切削,刀尖局部承受应力较大。受尺度效应和位错理论的影响,尺度效应的力学特点必须充分予以考虑,工件材料自身缺陷无法避免,刀具材料内部必须足够均匀致密,才能充分抵消工件材料的缺陷影响。这些情况在设计微小型刀具时应给予充分重视。

目前,商品化供应的微细切削刀具的最小直径为50μm。进行微细切削试验研究时,需要用到更小直径和更小尺寸的各种微细刀具,这就必须借助于特种加工技术来制作此类刀具。聚焦离子束溅射(focused ion beam,FIB)加工技术和线电极放电磨削(wire electrical discharge grinding,WEDG)技术是常用的微细刀具制备技术。

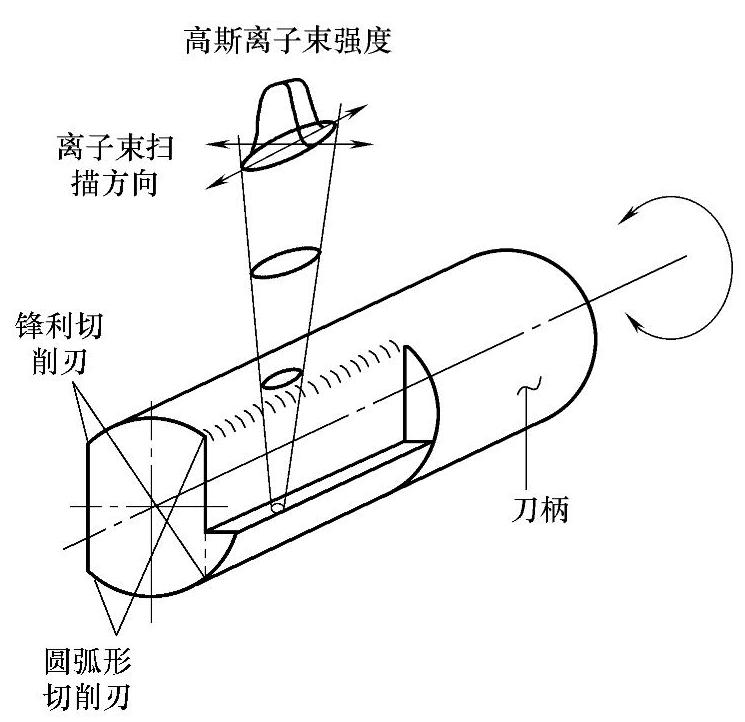

利用聚焦离子束溅射工艺制备微细切削刀具的基本原理如图2-15所示。将一个尖部半径为亚微米级的钨针浸泡在液态的镓金属中,在针尖处施加高密度的电场,使镓金属产生离子化并加速至20keV,使之聚集在亚微米直径的斑点上;然后在一个强静电场中,控制聚焦后的镓离子对工件进行加工。镓离子的动态能量使原子以溅射的形式向工件喷射,通常每个入射镓离子可以去除3~5个工件原子,因此可以精确地控制材料的去除。适用于FIB技术的刀具材料有钨合金、高速钢和单晶金刚石等。在聚焦离子束溅射工艺中,材料的去除率约为0.5μm3/s,刀具的制备可以在2h之内完成。该工艺的不足是入射离子束呈高斯分布,因此沿束的轴向去除的材料比沿周向去除的材料多。通过应用聚焦离子束技术,许多国外和国内的科研院所制作出了尺寸更小的微细刀具。

图2-15 利用聚焦离子束溅射工艺制备微细切削刀具的基本原理

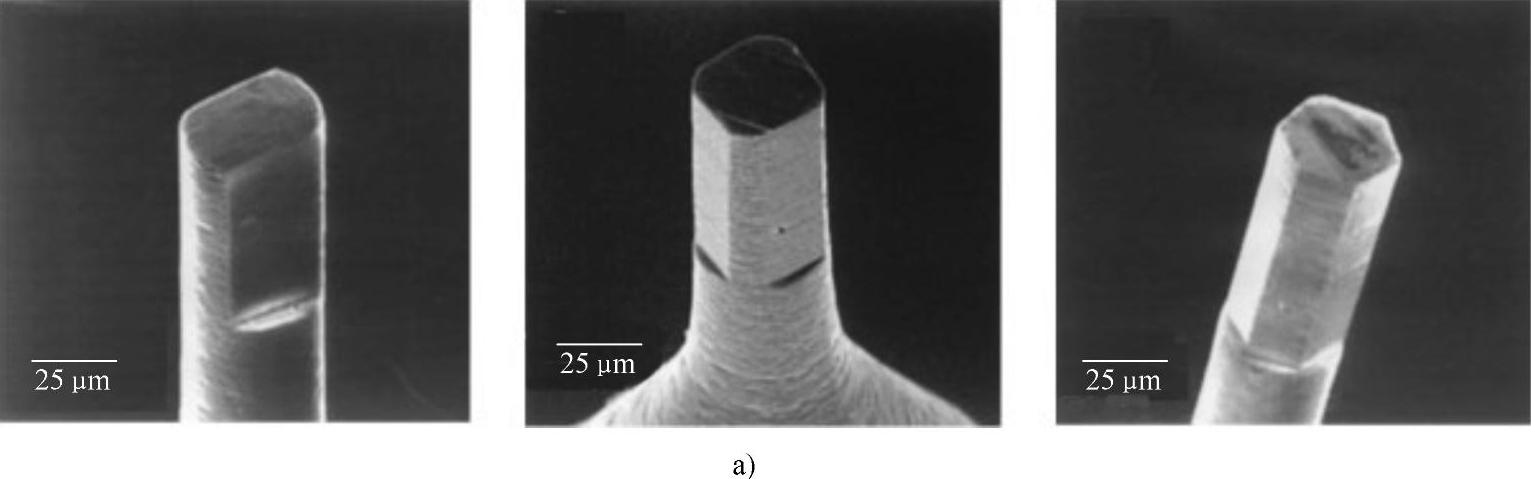

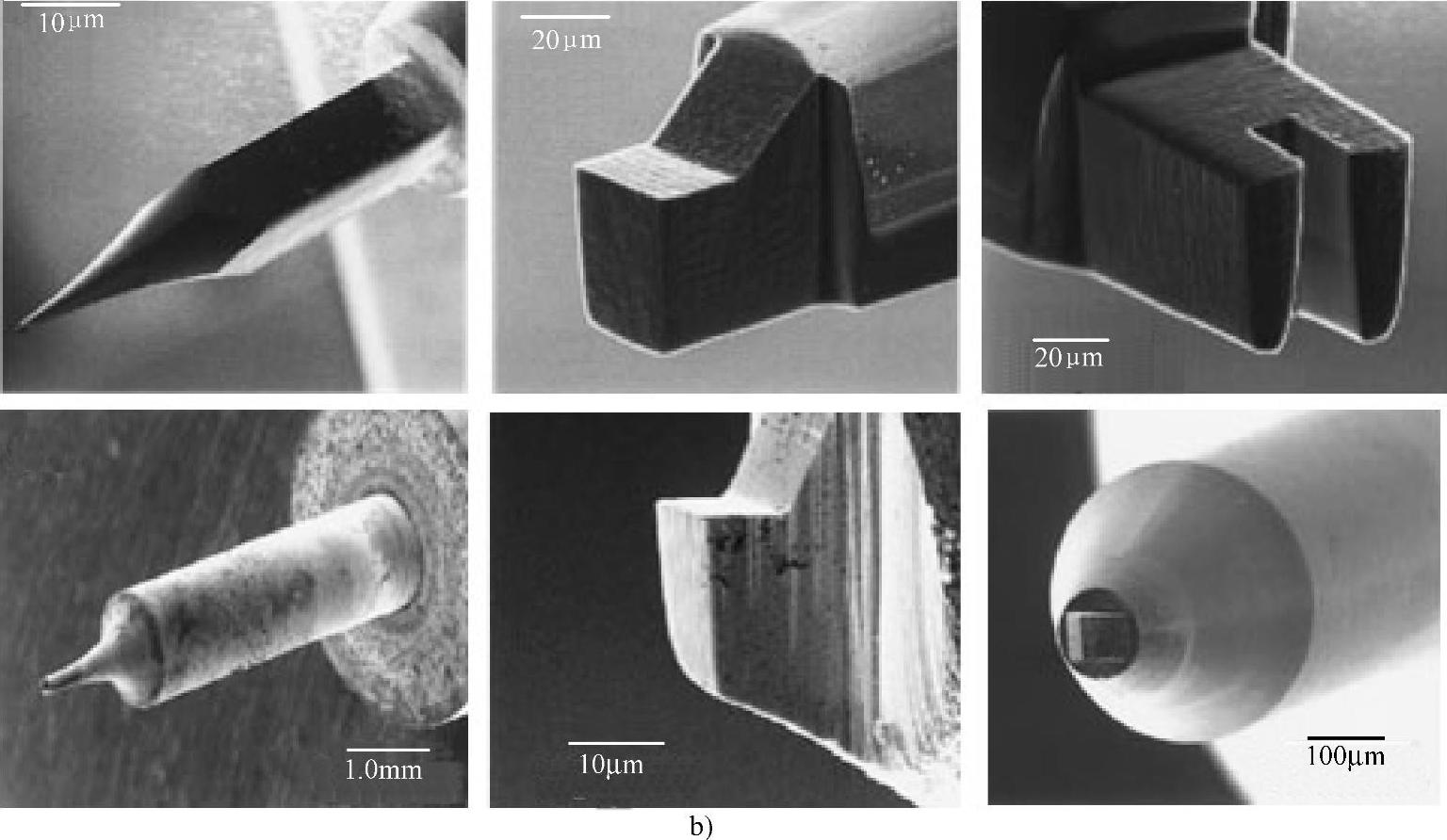

美国桑迪亚国家实验室的Adams等人制备出了一系列的微细切削刀具:选择M42高速钢和C2细晶粒硬质合金材料作为刀具材料,制备出了直径小于25μm的多刃复杂微细立铣刀(见图2-16a),以及具有三角形、矩形和其他复杂形状的表面,并且刃口半径为40nm,直径为15~100μm,宽度达到13μm的微细异型刀具,如图2-16b所示。

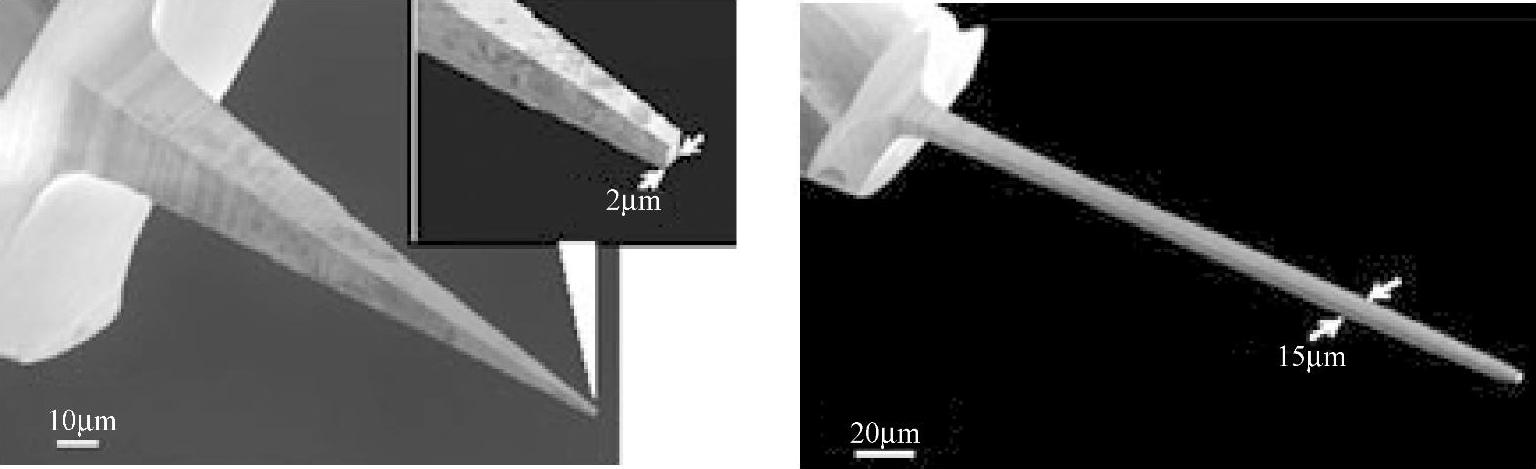

日本理化研究所应用电火花线电极放电磨削(WEDG)技术,制备出了刀尖特征尺度为2μm的金字塔形微细刀具,以及超大深宽比的微细刀具(见图2-17)。用压痕试验评价了刀具的断裂韧度,结果表明,微细刀具的断裂韧度和纳米级的表面质量有着很好的对应关系。

图2-16 美国桑迪亚国家实验室制备出的微小型刀具

a)多刃复杂微细立铣刀

图2-16 美国桑迪亚国家实验室制备出的微小型刀具(续)

b)微细异型刀具

图2-17 日本理化研究所制备的微细刀具

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。