精密与超精密加工技术要求的加工精度高,受整体加工环境约束明显,如刀具材料、刀具制造精度、机床精度、被加工材料、加工工艺和控制精度,以及监测反馈系统、温湿度等基本加工环境都会对最终精度造成影响,单一方面的改进对精度提升的作用有限,必须采用系统工程、综合平衡的技术手段去解决问题。随着制造业规模和要求精度的不断提升,精密与超精密加工技术的发展呈现以下趋势。

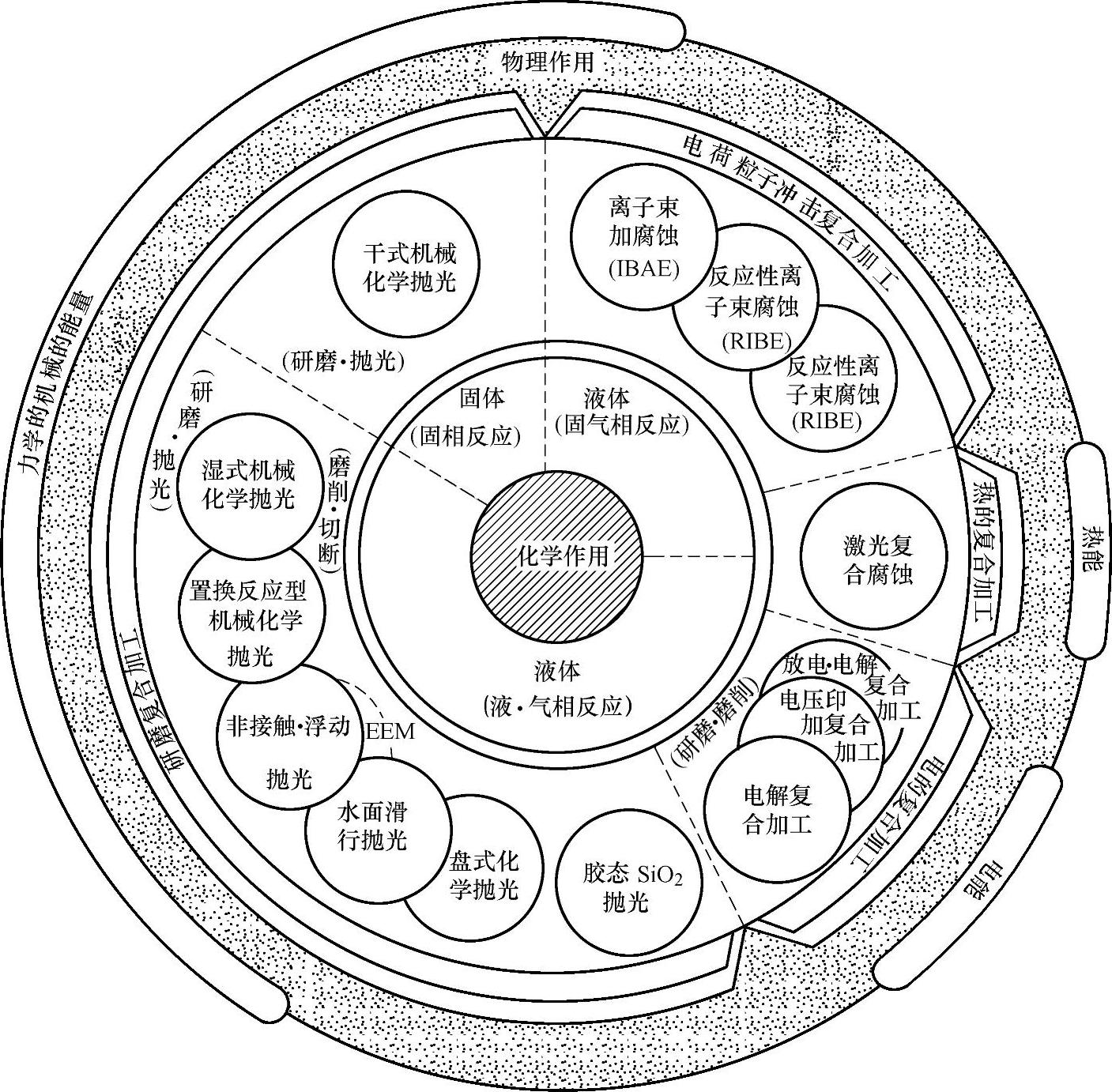

图2-5 超精密抛光的机理及超精密抛光技术

1.向更高精度、大型化方向发展

加工精度的提高和加工质量的提升是相辅相成的,现阶段的超精密加工技术正从亚微米级、纳米级和亚纳米级向突破纳米尺度的方向发展,这就促使超精密机床、高精度微型刀具、快速响应控制反馈系统及恒温湿超洁净环境等支撑系统得到快速发展。作为系统工程的一环,任一技术条件的缺失都会使最终加工效果大打折扣。

超精密加工正在向高效率、大型化加工方向发展。航天航空、电子通信等领域的快速发展,不仅需要高精度、高质量的加工效果,同时对加工效率和加工尺寸也提出了要求,如大型天文望远镜、激光核聚变和大型光学镜面的加工,要求其形状精度达到纳米级,且需求量较大,这就迫使人们研制各种大型超精密加工设备,以同时满足高效率和大型化的加工需要。国防科技大学李圣怡教授研制出我国首台具有自主知识产权的大型纳米精度磁流变和离子束抛光装备,从而实现了将光学零件的方均根值面形误差控制在几纳米以内,突破了大型光学零件高效、高精度和无损伤制造的技术瓶颈。(www.daowen.com)

2.向微型化方向发展

精密与超精密加工技术除了向大型化发展以外,也正在向微型化发展。人们对于产品小型化、微型化的需求,使得某些具有微纳几何尺度特征元器件,如微型传感器、微电子原件和微型马达等的高精度、低成本加工成为超精密加工亟待解决的问题。探求更微细的加工技术,即超微细加工技术成为下一步的重要研究方向。

3.向集成化、完整复合加工方向发展,并呈现出加工、检测和补偿一体化的趋势

精密与超精密加工装备正向完整复合加工方向发展,其自身设计既能保证所需的恒温、恒湿和超洁净环境,又能进行车、铣、磨、抛、检测和补偿加工等一系列超精密加工工艺;而且光电检测技术和手段的不断发展也有力地促进了超精密加工技术。例如,对于高精度的尺寸、几何形状及位置尺寸等,可采用分辨率为0.01~0.001μm的电感测微仪以及激光干涉仪等来检测;对主轴回转精度可用电容测微仪来测量;对导轨直线度可用自准直仪、激光干涉仪来测量;对表面形貌及表面粗糙度可用表面轮廓仪、隧道显微镜来测量;对表面层的应力、变质层和微裂纹等缺陷可用X光衍射法、激光干涉法等来测量。误差预防、误差补偿和误差预报是精密与超精密加工中提高加工精度的重要举措。误差预防是通过提高工艺系统精度、保证工作环境的条件等来减少误差源;误差补偿是通过修正措施来抵消或消除误差;而误差预报是根据误差出现的发展趋势,得到预报值,采取相应的补救措施,真正做到无滞后的实时补偿。

常规材料在某些领域已经满足不了人们的需求,某些线胀系数趋向于零的材料,如陶瓷、环氧树脂和石墨复合材料等,以及具有某些特殊性能的材料,如铁氧体、锆合金和纤维增强复合材料等,也成为超精密加工的被加工材料,为此必须研发适用于这些材料的新原理、新方法,以适应现代先进制造业的需求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。