随着科学技术的不断发展,在尖端技术和国防工业领域中,高精度、高表面质量的硬脆材料得到了广泛应用,如单晶硅片、蓝宝石基片、工程陶瓷、光学玻璃及光学晶体等,对于硬脆材料的加工,超精密切削的方式无法进行加工,必须采用超精密磨削,超精密磨削就是针对这些超硬材料的高精度、高表面质量的加工逐渐发展起来的。由于硬脆材料可获得高度镜面的表面质量,具有很大的应用潜力,但其磨削加工相对困难,砂轮磨削的面状接触比刀具刃部切削阻力要大几倍甚至上百倍,需要高刚度的工艺系统支撑。此外,磨削加工后,被加工表面受切削力和切削热的影响,易产生加工硬化、残余应力、热变形和裂纹等缺陷。

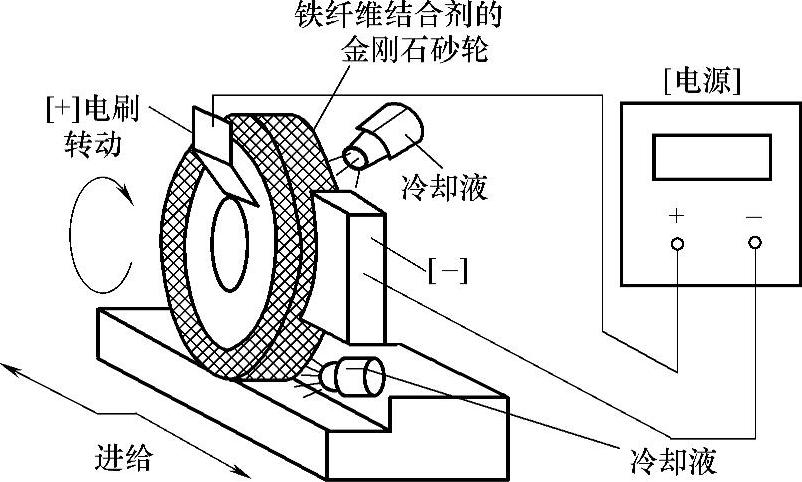

超精密磨削的主要加工刀具是砂轮。目前主要选用金刚石、立方氮化硼砂轮,要求砂轮锐利、耐磨、颗粒大小均匀、分布密度均匀。超精密磨削砂轮常用的结合剂有树脂结合剂、陶瓷结合剂和金属结合剂。树脂结合剂因结合剂较软易脱落,砂粒露出从而提高了砂轮的自锐性,比金属结合剂砂轮的磨削质量好。用于超精密镜面磨削的树脂结合剂砂轮的金刚石磨料平均粒径可小至4μm。用8000#粒度铸铁结合剂金刚石砂轮精磨SiC非球镜面,Ra可达2-5nm,形状精度很高。对极细粒度超硬磨料磨具来讲,砂轮表面容易被切屑堵塞,容屑空间和砂轮锋锐性很难保持。日本物理化学研究所提出的在线电解修整(ELID)磨削技术,利用在线的电解作用对金属基砂轮进行修整,砂轮始终以最佳磨削状态进行工作,从而实现了超精密镜面磨削,其工作原理如图2-4所示。即在磨削过程中浇注电解液,并在砂轮和工具电极之间加直流脉冲电流,这样会使作为阳极的砂轮金属结合剂产生阳极溶解效应逐渐被去除,磨料磨粒凸出砂轮表面,从而实现了砂轮的在线修锐。采用粗粒度的ELID磨削技术可代替普通磨削,采用1~10μm的微磨粒可替代一般的超精密磨削和研磨,采用0.1~1μm的超微磨粒可进行超精密镜面磨削。现在已经生产出粒度为0.5nm,以铁粉为结合剂的金刚石砂轮,可进行Ra0.5nm表面粗糙度的磨削。

图2-4 ELID磨削工作原理(www.daowen.com)

超精密磨削机床要求有较高的精度和刚度,而且要求主轴有较高的转速。磨削过程中需要对砂轮不断进行在线修整,保持砂粒的锐利,制作能够避免磨屑堵塞的超细砂轮,并保持一定的容屑空间。如果能控制单颗磨粒对工件的法向载荷,使工件仅发生弹性变形,则可实现无亚表面损伤的加工或塑性域加工。日本茨城大学用1~3μmCeO2的酚醛树脂砂轮对单晶硅进行化学机械磨削,与化学机械抛光(CMP)相比,均能达到Ra约为1nm的表面粗糙度,但没有CMP所产生的加工变质层(约3nm)。化学机械抛光的原理是干式加工状态下的CeO2与Si发生固化反应,由于CeO2硬度介于Si和反应生成物之间,会去除反应生成物而不损伤Si工件。

超精密砂带磨削同时具有磨削、研磨和抛光的多重作用,同样可以达到超精密磨削的效果。砂带磨削是一种高精度、高效率、低成本的磨削方法,广泛应用于各种材料的磨削和抛光,由于其接触面小、发热量少、可有效减少工件变形和烧伤,工件表面粗糙度Ra可达到0.05~0.01μm。

此外,还有确定量微磨技术,最初是由美国罗切斯特大学光学研究中心提出,采用高刚度、高精度、高稳定性机床,通过精确控制砂轮的进给、切深及磨削速度,减少磨削加工的不确定性,减少工件表面损伤,达到高精度、高效率和高质量的加工。确定量微磨技术成形表面粗糙度可达到方均根值为3nm,优于研磨加工质量和效率。日本根据电泳沉积原理制作了超细磨粒的砂轮,这种砂轮可以有效避免传统砂轮产生的微细磨粒易团聚、均匀性差、无气孔和易脱落等缺点。采用SiO2磨料制作的砂轮对单晶硅、蓝宝石等进行磨削,得到了Ra0.6nm的超光滑表面。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。