超精密切削加工的典型代表为采用金刚石刀具,进行有色金属、合金、光学玻璃、石材和复合材料的超精密加工,制造加工精度要求很高的零件,如陀螺仪、天文望远镜的反射镜、激光切割机床中的反射镜、计算机磁盘、录像机磁头及复印机硒鼓等。

以图2-2所示的计算机硬盘基片的高精度加工为例,对铝合金软质基片采用单晶金刚石刀具进行镜面车削,比敷砂研磨加工获得的表面粗糙度更低;当磁层厚度小于1μm时,金刚石镜面车削比研磨加工的表面粗糙度可提高14%,而且效率更高。超精密切削加工的关键是能够在被加工表面上进行微量切除,其切除量小于被加工工件的精度,如果能切削1nm,则其加工水平为纳米级。

以金刚石刀具超精密切削和金刚石微粉砂轮超精密磨削为代表的精密与超精密加工技术,其加工原理就是微量切削。与传统切削不同,因为这时的切屑厚度极小,可能小于晶粒的大小,切削可能在晶粒内部进行,因此切削力一定要超过晶粒内部非常大的原子、分子结合力才能进行切除,而不是通过晶粒之间滑移完成切除。

超精密切削加工刀具必须具备以下特征:

图2-2 计算机硬盘基片

1.锋利的切削刃

切削刃要非常锐利,切削刃钝圆半径要很小,才能有进行微量切削的能力。微量切削可以获得光滑而加工变质层较小的表面,微量切削的最小切削厚度取决于刀具切削刃的圆弧半径,其半径越小,刀具最小切削厚度越小,因此能够制造和设计具有纳米级刃口锋利度的超精密切削刀具是进行超精密切削加工的关键技术。国外金刚石刀具制造厂商主要有英国的康图公司,日本的大阪钻石工业株式会社;我国尚不具备制造高精度圆弧刃金刚石刀具的能力,只能达到0.1~0.3μm,与国外数纳米的刃磨水平相比,还有一定的差距。

2.高强高硬的刀具材料

超精密加工的刀具切削刃应能承受巨大切应力的作用。切削刃在受到很大切应力的同时,切削区会产生很高的热量,切削刃切削处的温度会很高,要求刀具材料应有很高的高温强度和高温硬度。只有超硬刀具材料,如金刚石、立方氮化硼等才能胜任精密加工工作。金刚石材料质地致密,具有很高的高温强度和高温硬度,经过精密研磨,几何形状精度高,表面粗糙度很低,是目前进行极薄切削的理想刀具材料。超精密切削采用的金刚石刀具也有缺点,如金刚石很脆,怕振动,要求切削稳定;此外,金刚石与铁原子的亲和力大,不适于切削钢铁材料。

3.切削刃应无缺陷

切削过程是切削刃形复映在工件表面的加工,切削刃的任何缺陷都会造成工件的加工精度下降,不能得到理想的光滑表面;同时,刀具材料应与工件材料的抗黏结性好、亲和力小、摩擦因数低,以得到综合性能好的加工表面完整性。(www.daowen.com)

超精密切削加工机床是实现超精密加工的首要条件,一般是采用高精度空气静压轴承支承主轴系统,刚度高、动态性能好。采用精密数字伺服方式,控制部分为内装式CNC装置和激光干涉测长仪,实现随机测量定位。在DC伺服机构内装有压电式微位移机构,可实现纳米级微位移,实现刀具的微量进给。采用恒温油淋浴系统,消除了加工中的热变形。采用压电晶体误差补偿技术,保证高加工精度的稳定性与可靠性空气静压导轨支承进给系统的结构模式。要实现超微量切削,必须配有微量移动工作台的微量进给驱动装置和满足刀具角度微调的微量进给机构,并能实现数字控制。超精密加工机床必须具备以下性能要求:

(1)极高精度 包括主轴回转精度、导轨运动精度、定位精度、重复定位精度、分辨率及分度精度。如精密主轴部件要求达到极高的回转精度,转动平稳、无振动,关键在于其高精度的回转轴承,故多采用空气静压回转轴承,其回转精度可达到0.025~0.05μm,运动平衡,温升较小,故得到广泛采用;但空气静压轴承刚度较低,承载能力较弱,抗振性能较差,故大型超精密机床常采用液体静压轴承,如美国LLL实验室的DTM-3型机床,主轴径向轴承采用液体静压轴承,止推轴承采用的是空气静压轴承。

(2)高的静刚度 动刚度、热刚度和稳定性。超精密机床的总体布局多采用T形结构,主轴箱带动工件做纵向运动,横向运动由刀架完成,机床横、纵向导轨都做在机床床身上,成T形布局,有利于提高导轨的制造精度和运动精度;而且测量系统安装简单,可以大大提高测量精度。超精密机床床身和导轨采用线胀系数小、阻尼特性好、尺寸稳定的花岗石制造。稳定性指机床在使用过程中能够长时间保持高精度、抗干扰、抗振动及耐磨,能够可靠稳定地工作。

美国Lawrence Livemore实验室和美国空军联合研制的大型光学金刚石超精密车床,可以加工大直径、高分辨率光学镜头,其采用双立柱立式车床结构、六角刀盘驱动、多重光路激光干涉测长进给反馈,分辨率为0.7nm,定位误差为25nm;采用低线胀系数材料组合技术进行床身结构的设计以减少热变形的影响,并采用恒温液体冷却,液体温度控制在20℃±0.0005℃范围内。

(3)具有微量进给装置 能实现数字控制,达到微量切削的目标。超精密切削加工的切削进给和切削深度都较小,必须有精密的微量进给装置,能够进行微米级甚至纳米级切深的精准控制,保证切削用量。可用的微量进给装置有机械传动结构、电磁和弹性变形式结构、压电陶瓷机构等。压电陶瓷机构可达到的精度最高,但其运动范围只能达到微米级,适用于工作行程小、定位精度要求高的场合;机械传动机构可以达到毫米级运动范围,但其定位精度不高,只能达到微米级,因此适用于工作行程较大、精度要求不高的场合;电磁式和弹性变形式机构的工作行程和定位精度介于以上两者之间,其中弹性变形机构的刚度大,抗干扰能力强,适用于工作环境较差的场合。要实现大范围的纳米级微量进给,一般需要采用多种运动机构相结合,如压电陶瓷和机械传动相结合的进给方式。

目前,常采用压电陶瓷式传感器作为微动执行元件,利用其电致伸缩效应实现微位移。我国已可做到分辨率为纳米级,重复精度为50nm的微量进给装置。日本东北大学精密工程系纳米实验室开发的多自由度微量进给机构,机构的分辨率可达到50nm,行程可达200mm,可进行半导体的加工。

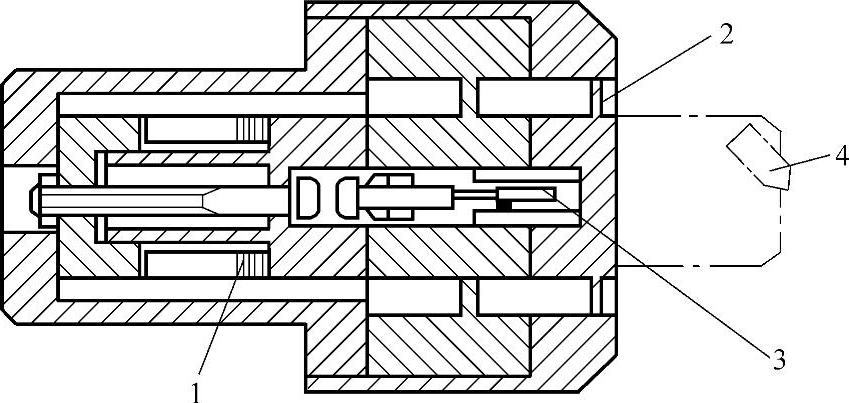

图2-3所示为英国Cranfield公司的大型立式超精密机床中使用的电致伸缩微量进给结构。其位移部分由两个弹性变形元件即薄膜支撑在本体的外圆筒中。当电压导致压电伸缩传感器向下伸长时,位移部分被推动并带动刀具向前运动,实现微量进给。其内部装有差动式电容测微传感器,用于随时检测微进给数值。

图2-3 英国Cranfield公司的电致伸缩微量进给结构

1—压电伸缩传感器 2—弹性薄膜 3—差动电容测微仪 4—金刚石刀具

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。