五感点检适合于初级故障诊断,对于复杂设备及未来自动化及智能型装备的故障诊断的作用仍然不够。为此建议用户至少在以下方面进行加强。

1.振动分析

如同人的脉搏一样,机械故障会以不同的振动频率与频谱图体现出来,结合振动分析技术与分析仪得出的数据进行分析,将有利于设备故障分析的结论的准确性,提高预测性维修的准确性。振动分析应用如图2-12所示。

图2-12 振动分析应用[2]

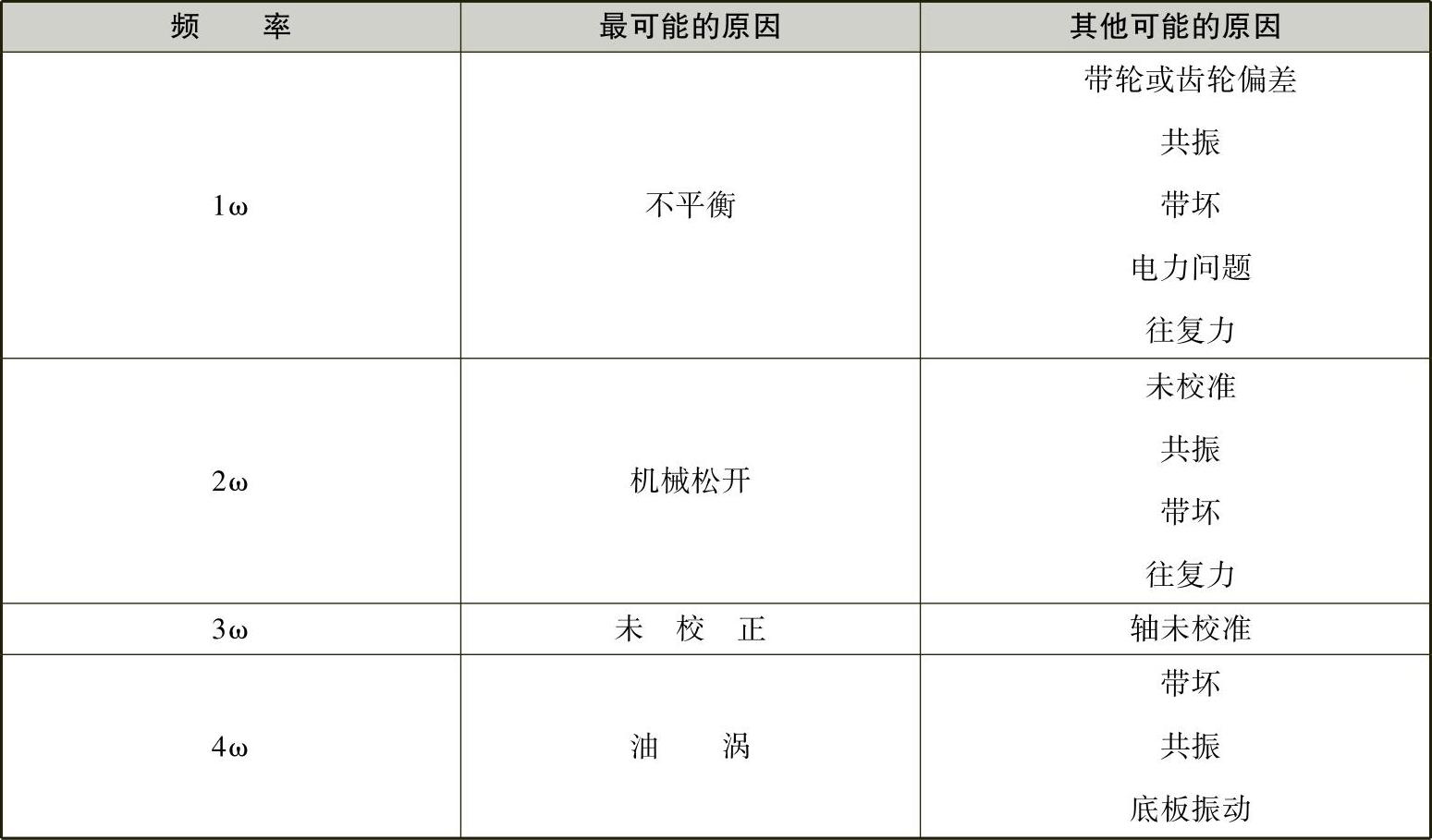

振动频率与故障特征存在一定的关联,参照设备的其他特征,将有助于识别出旋转设备的故障原因,进而实施预测性维修,见表2-16。

表2-16 振动频率与故障原因分析[3]

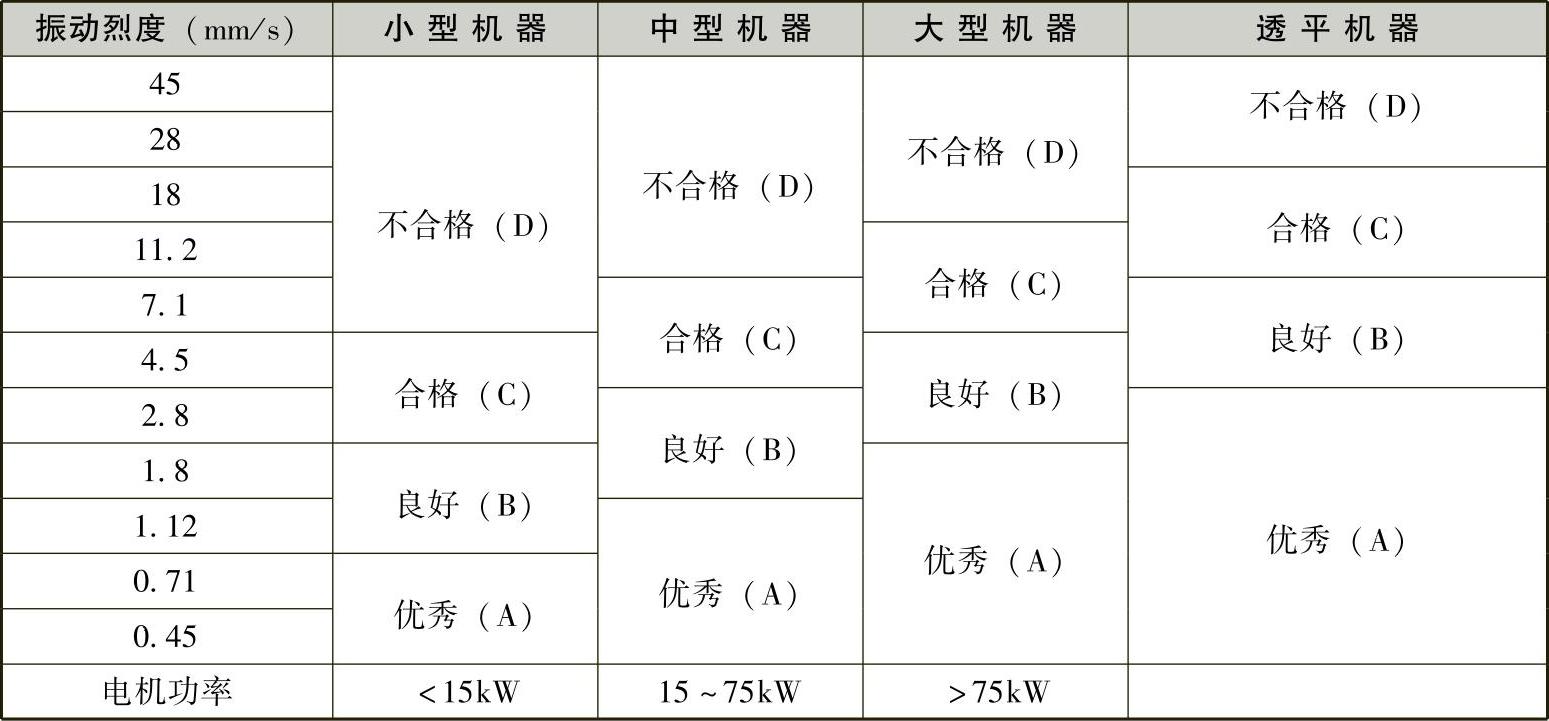

也可通过振动烈度与设备功率进行对比,进而筛选故障,实施设备健康普查,对于有异常的设备,实施深度诊断,见表2-17。

表2-17 振动烈度与设备状态判断

2.油液分析与润滑管理

润滑油是旋转设备的“血液”,良好的润滑是设备正常运转的保证。通过定期采集油样进行试验分析或在设备润滑油路中增加油液监测传感器可实行在线润滑油监测,辅助诊断设备磨损形式、原因、程度、部位及预测其磨损发展趋势,是磨损类设备失效原因分析较为有效的方法。基于对润滑油品质进行全面分析而发展起来的现代油液分析技术包括油品性能分析和油品磨粒分析两方面。

(1)润滑油品性能分析

油品性能分析主要采用理化指标分析技术和傅立叶红外光谱分析技术,从润滑油的表观变化间接地反映油品的降解、衰变情况,及运动黏度、极压性、闪点、凝点等与机器使用性能有一定关联的理化指标的劣化情况,以辅助分析设备磨损情况。

(2)离线油品磨粒分析

油品磨粒分析技术主要采用铁谱分析技术或光谱分析技术进行。铁谱分析技术是一种以磨粒分析为基础的油液分析技术,它利用高梯度强磁场,从润滑油中分离磨粒和污染物微粒,按尺寸有序沉积,借助各种手段观察、测量和分析这些磨粒,以获得风机磨损过程中的各类信息,如磨损微粒大小、形貌及分布、成分、浓度等。磨粒分析仅对含有金属磨粒的油液样品有效,采集到含有磨粒污染的油样是分析准确与否的关键,如图2-13所示。

图2-13 油品磨粒分析[4]

(3)油液分析特点

1)与振动分析技术相互补充验证,全面掌握设备健康状况。

2)尤其适合检测设备磨损情况。

3)集约化润滑油液管理。

(4)全优润滑管理与润滑目视化管理

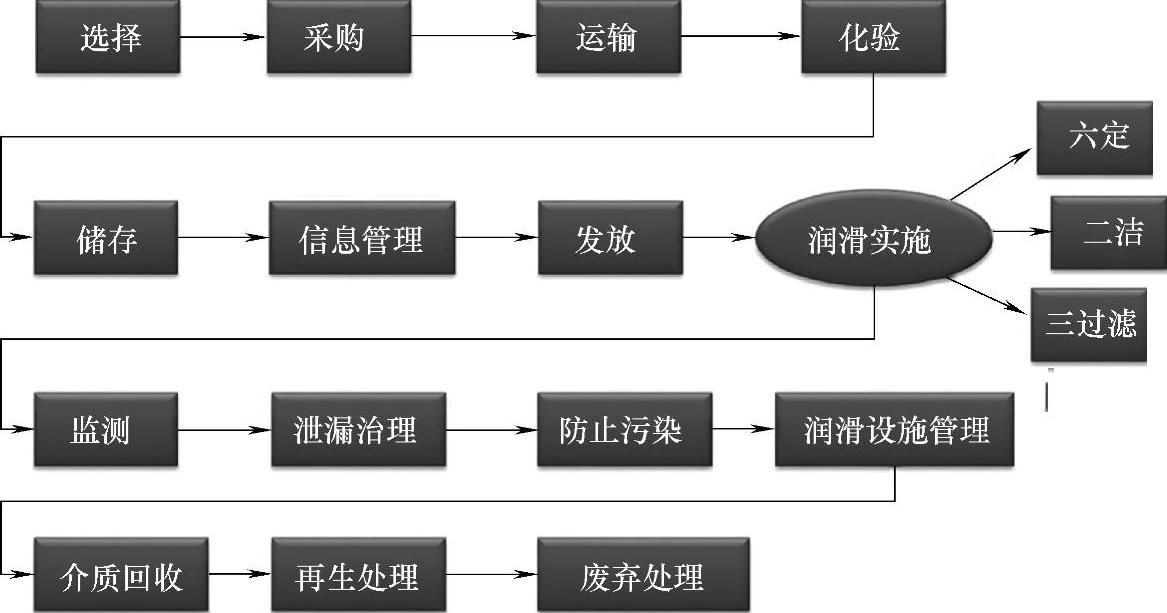

正确选油、用油、再生利用和处置,是全生命周期全优润滑管理的闭环,如图2-14所示。

图2-14 全优润滑管理[5](www.daowen.com)

80%的机械故障与润滑不良有关;60%的润滑不良与正确选油有关。润滑管理是一个系统工程,与工况、介质、载荷和传动方式息息相关。企业应根据实际情况,构建企业全优润滑管理体系,并以润滑目视化管理,辅助润滑管理执行,防止差错,如图2-15所示。

图2-15 润滑目视化管理

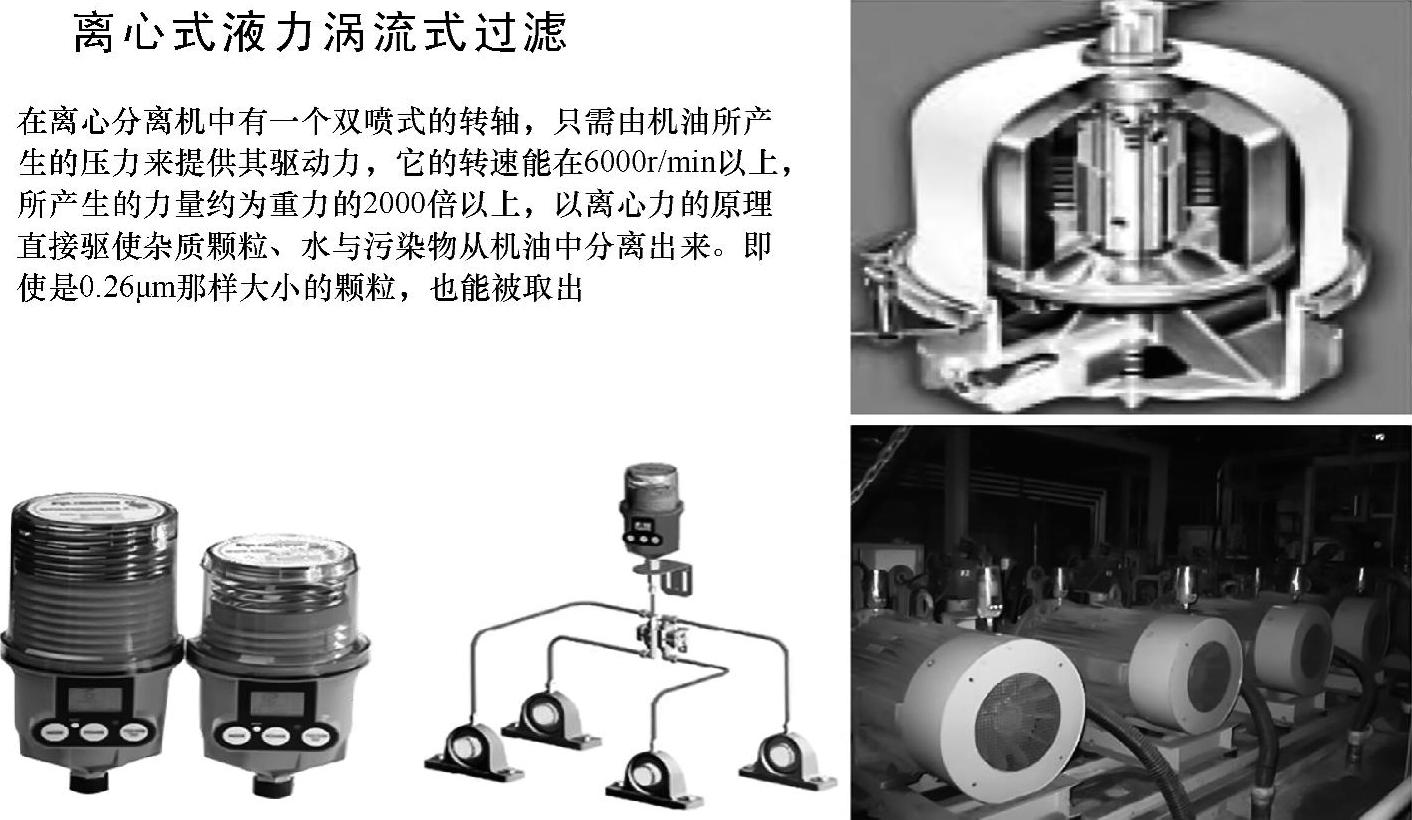

此外,为降低润滑油消耗,实现高效润滑,企业还应选择适宜的润滑过滤技术和自动加脂技术,如图2-16所示。

图2-16 过滤与自动加脂技术[6]

3.红外成像分析及其他

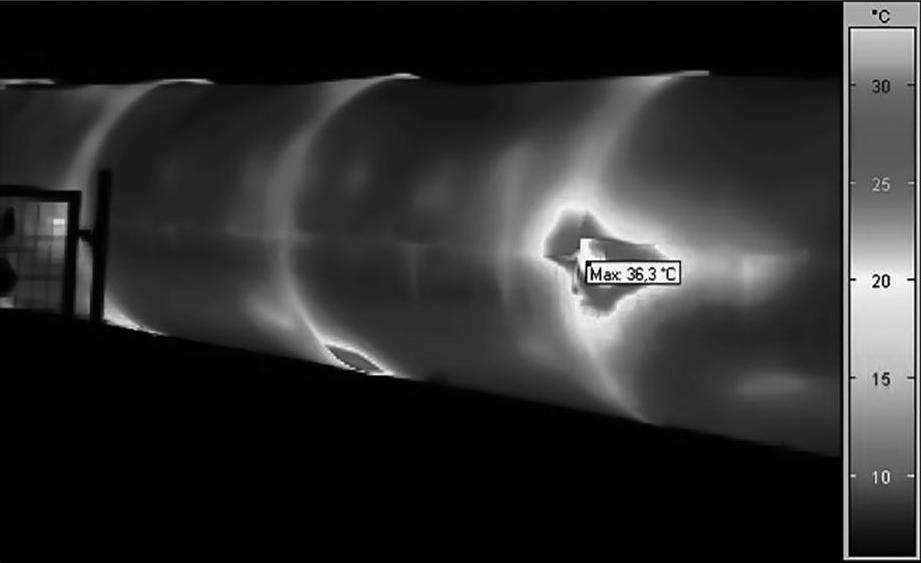

(1)红外成像技术

适用于电气设备、传动设备、容器、管道等的测量,异常点的温度会高于周边环境温度,如图2-17所示。

(2)工业机器人监测技术

目前我国正在加快推广机器人应用到汽车、机械、家电、电子、造船、食品、医药等领域,未来将逐步应用机器人升级自动化生产线。ABB、FANUC、KUKA等国际机器人知名企业在中国的投资力度不断加大,沃迪、伟本、君屹等本地机器人系统集成企业也在快速成长。随之而来的便是机器人大规模应用导致的维修问题。以汽车制造业为例,通常企业使用上千台机器人,一旦发生机器人故障,将造成重大停线,一般修复时间需1个班次,使用状态监测技术可以提前预测故障,实现机器人的预测性维修,如图2-18所示。

图2-17 红外成像技术

图2-18 工业机器人监测技术[7]

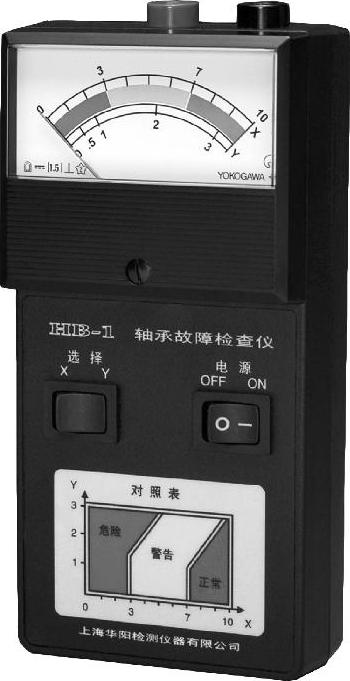

(3)轴承故障检查技术

在不分解轴承、不停止轴承运转的情况下,使用轴承故障检查技术检测各类滚动和滑动轴承的润滑和运转状态,预知预测轴承的失效。通过这种在线点检的方法,保证轴承的可靠运转,并确定恰当的润滑油更换周期,减轻检修劳动强度,避免因轴承损坏而引起的经济损失,提高设备完好率;具有测试速度快、准确可靠、操作简便、体积小、重量轻、携带方便等优点;可广泛应用于冶金、机械、化工、电机等各类企业设备管理中的点检、巡检,改变以往凭感官经验诊断所造成的误差。轴承故障检查仪如图2-19所示。

(4)电动机故障检测技术

电动机故障检测技术用于静态检测,检测前电动机必须断电,可在电动机的配线端和切断电源的开关处进行检测;新增相角检测和倍频检测等测试方法,绝缘检测电压提高到1000V,更符合电动机绝缘检测要求;检测内容包括线圈绕组间和绕组对外壳的绝缘,绕组本身的匝间短路、开路,三相绕组的平衡和绕组、电容器的相角等;适用于任何型号的单相、三相交流电动机、直流电动机、变压器、发电机的绕组和单个线圈及电容器的故障检测;电动机故障检测仪的自动背光的液晶显示器进行数字显示,显示结果更清晰,如图2-20所示。

图2-19 轴承故障检查仪[7]

图2-20 电动机故障检测仪[7]

(5)泄漏检测技术

泄漏检测技术采用先进的超声传感技术,专门用于检测气、液、电等的泄漏隐患,使用的是实用的便携式检测仪器。便携式检测仪器体积小、重量轻、准确可靠、操作方便、实用;能在现场迅速、准确、直观地找出各类压力或真空整体系统的气体、液体泄漏故障,尤其适宜检测各类管道、阀门等部件内部产生的裂痕;检测船舱、飞机、汽车座舱、冰箱、冷库、储油罐等密闭零件的密封程度;检测高压电缆,使事故防患于未然,如图2-21所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。