【摘要】:1.第一步:实现计划管控和效率统计计划执行和异常管控是流水作业线的管理要点,通过MES数字化与车间安灯系统,作业线线长会依据计划和计划匹配的物料BOM需求,确认物料和工艺状态。表1-1 OEE与OPE效率损失分析

1.第一步:实现计划管控和效率统计

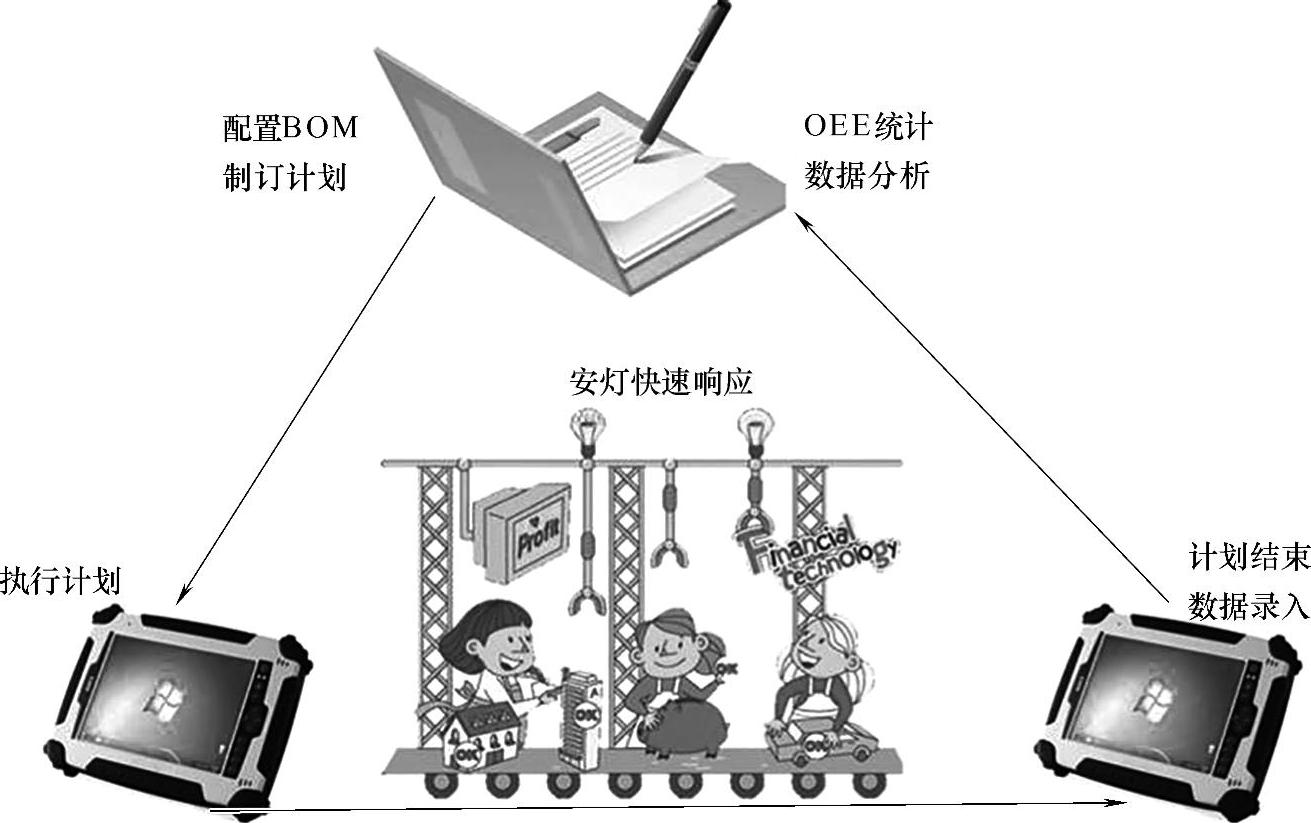

计划执行和异常管控是流水作业线的管理要点,通过MES数字化与车间安灯系统,作业线线长会依据计划和计划匹配的物料BOM需求,确认物料和工艺状态。在计划执行过程中,断料、设备故障时可以实现快速的请求和响应,减少停机时间,从而实现计划管控,如图1-14所示。

图1-14 计划管控

2.第二步:效率损失追责机制

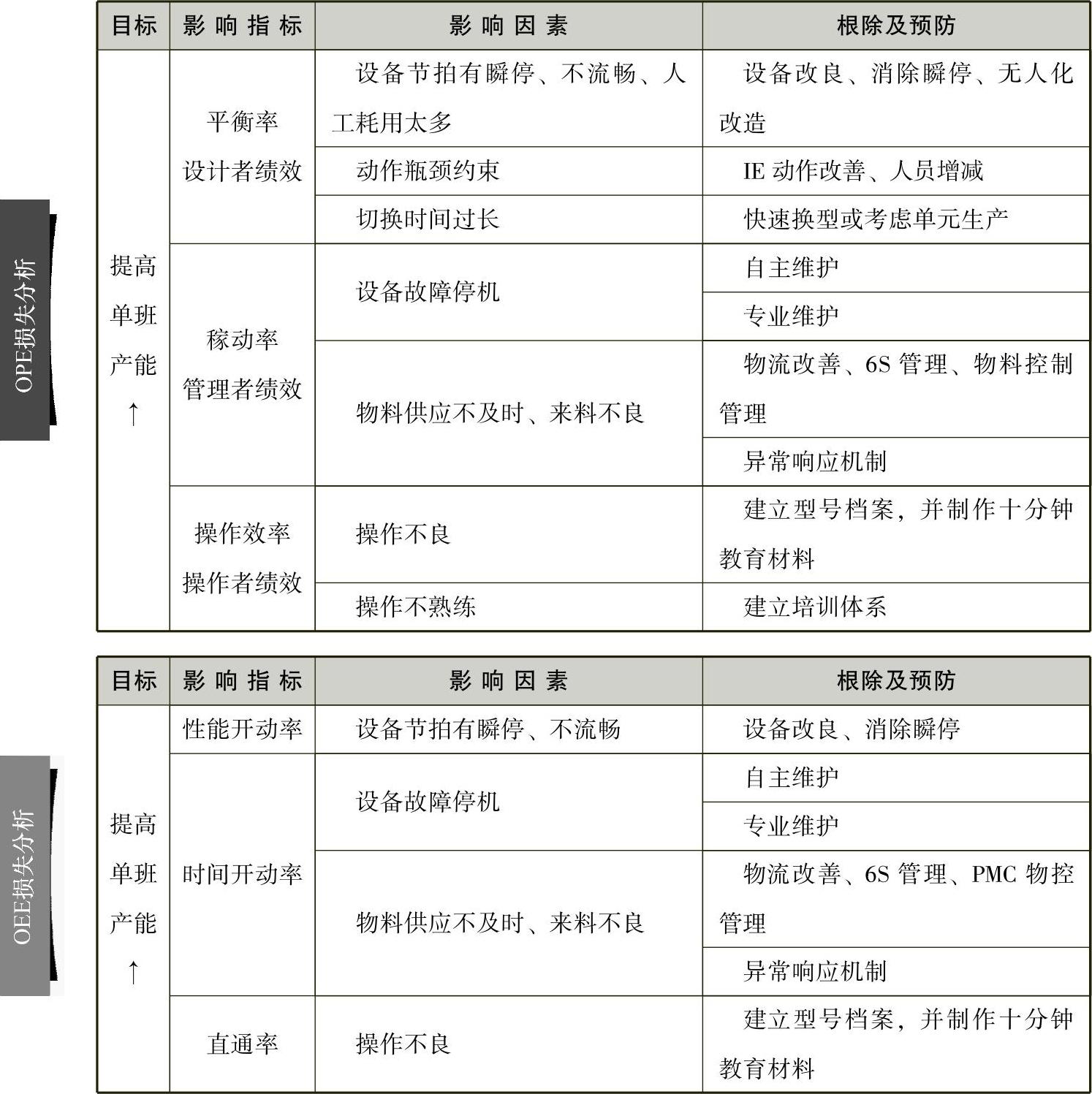

对系统采集的OPE或OEE效率数据,从多个维度(不同日期、不同班次、不同班组、不同产品)分析,识别出瓶颈点,依据图1-7所示的“鼓-绳子-缓冲”系统,以瓶颈工位为鼓点;实施产能挖尽;产品供应质量优先;聚焦瓶颈工序实施管理方法,包括精益改善方法和六西格玛零缺陷管理方法的应用;针对瓶颈工位装备,实施设备维护保养优先。(www.daowen.com)

根据流水线特征,分析导致效率受损的影响因素、针对性根除及预防措施,见表1-1。并以此建立效率损失追责机制,对影响效率的责任部门和责任人实施考核。

3.第三步:持续改善,不断提高作业效率

流水作业线是最容易实现智能制造的产线,企业应依据行业特征,以OEE数据和人均劳效提升为目标,开展持续改善,实施机器人换人计划等智能制造相应技术。

表1-1 OEE与OPE效率损失分析

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。

有关数字化工厂+工业维修服务体系的文章