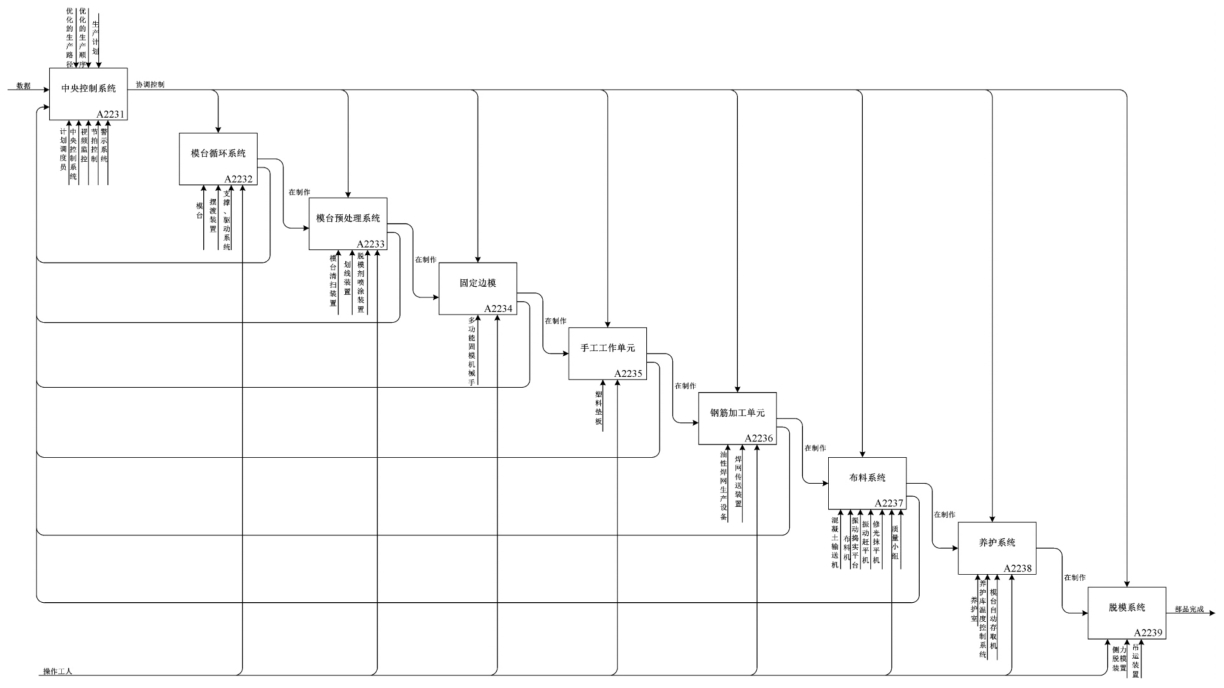

过程模型三级层级以江苏元大建筑科技有限公司装配式建筑混凝土构件工厂制造为例,建立三级层级分解模型(图4-19)。

(1)中央控制系统:是整个自动生产线的神经中枢,具有中央控制、视频监控、警示、节拍控制等功能。它对整个构件工厂的生产进行协调控制,对生产线的运行状况一目了然。中央控制系统通过向各个独立的控制系统发送指令,掌握、监控各个系统设备的工作状态,对存在隐患和发送故障的设备及时报警,自动故障诊断,进行故障处理,保障生产线的正常运行(图4-20)。

(2)模台循环系统:包括模台、摆渡装置和支撑、驱动系统。

模台是保证制作混凝土构件平整度的关键,它采用整块优质钢板与型钢骨架焊接而成,具有承载力大、刚性好、强度高、面板无焊缝的特点,保证了构件的平整度小于1mm。

摆渡装置使生产线上模台的横移自动完成,精准性、平稳性、加速与减速等均由工业级电脑完美控制。在运行过程中,如果遇到障碍等意外情况,系统会自动报警和自动停车。系统采用地面上一体化结构设计,施工简单、位置灵活、操作方便,大幅地提高流水线的生产效率。驱动轮驱动系统保证了周转平台的安全运输。

(3)模台预处理系统:包括模台清扫、划线和脱模剂喷涂装置。

模台清扫装置需要优化组合和创新设计。模台清扫机可将附着、散落在模台上的混凝土渣清理干净,利用清扫和吸尘装置将残渣和粉尘吹到接料斗内,保证了能源再利用和工作环境卫生。

划线工序由数控划线机自动完成,突破传统人工操作模式,简单高效、精准度高。友好的人机操作界面,可直接输入信息,画出所需的点、线及图形。自动调高感应装置根据实际要求处理复杂图形,精准定位系统保证图形的精准性。

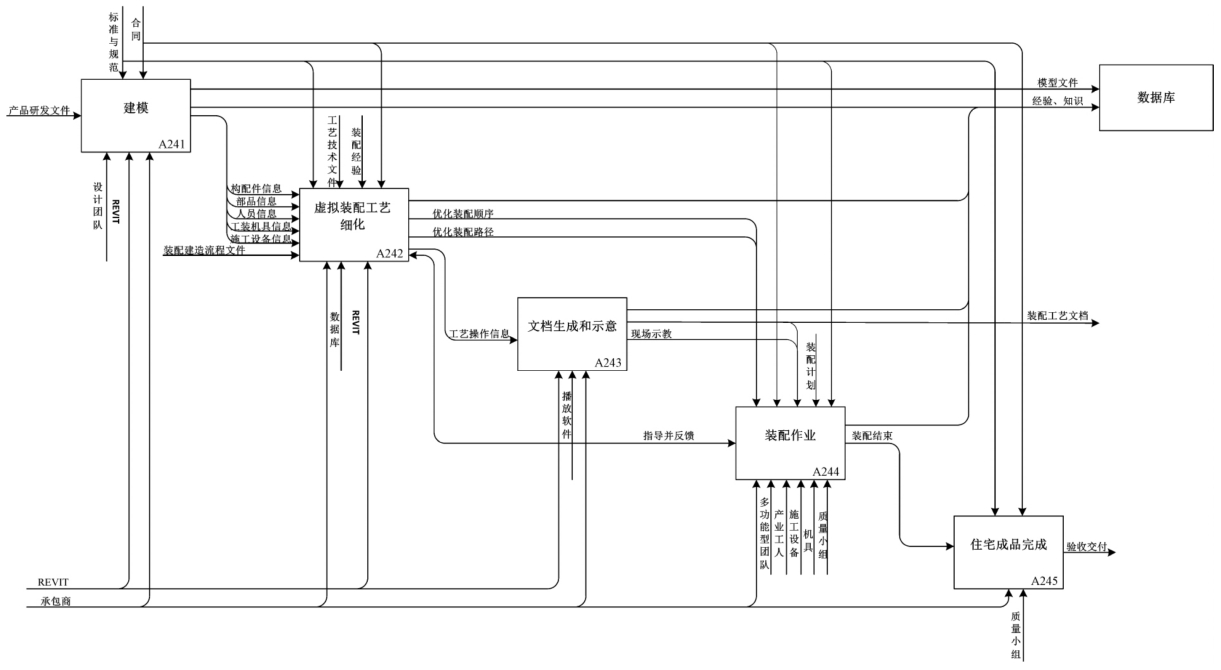

图4-18 A24工业化住宅产品现场装配模型

图片来源:作者自绘

图4-19 A223工业化住宅生产线生产工艺规划

图片来源:作者自绘

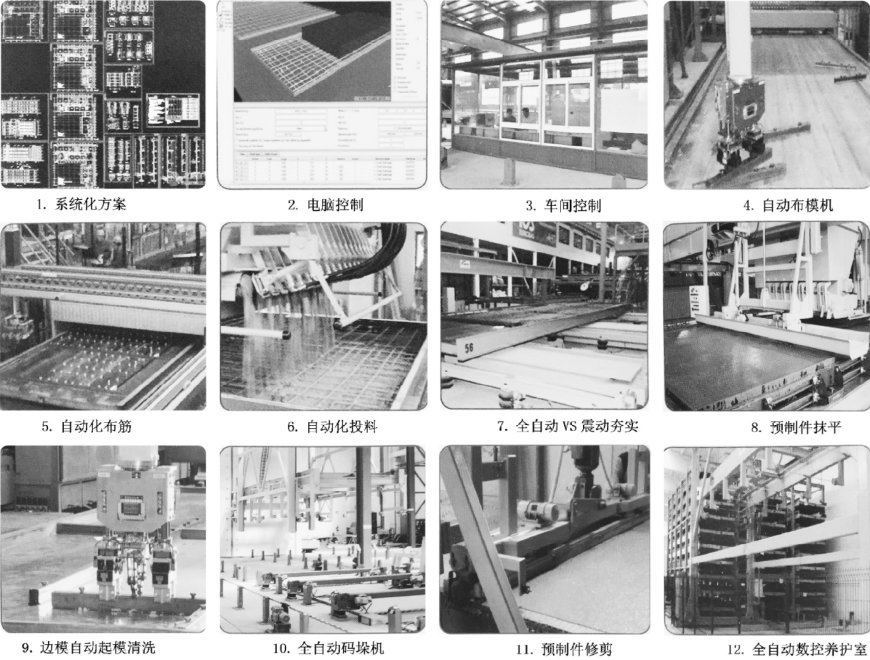

图4-20 装配式混凝土预制构件生产流程

图片来源:江苏绿色建筑博览会-江苏元大建筑科技有限公司装配式建筑混凝土预制构件手册(www.daowen.com)

脱模剂喷涂装置可完成自动喷洒脱模剂。精心设计的雾化喷洒系统效率高、喷涂均匀、耗料少,使脱模顺利、维护便捷。

模台预处理完成后,即可进行装边模、预制预埋件的安放和钢筋网的布放工序,作为浇筑布料前的准备工作。

(4)固定边模:橡胶驱动传送模板行至多功能固模机械手下,多功能固模机械手依据要生产的混凝土预制件的尺寸、形状,自动测量位置、模板区域,自动从边模架选取合适的边模,精确调整固定到模板上。

(5)手工工作单元:模板行至手工工作单元,作业人员在模板上放置塑料垫板。

(6)钢筋加工单元:模板行至钢筋加工单元,油性焊网生产设备焊接好预制构件需要的钢筋网。焊网传送装置,自动将钢筋网片放置在模板上。

(7)布料系统:包括混凝土输送机、布料机、振动捣实平机、振动赶平台、修光抹平机。

混凝土输送机可根据放料量和放料速度自行控制行进速度,自动对位停车,平稳、精准地运送混凝土到布料机中。配备自动停车报警、清洗平台等配套设施,采用人性化设计,操作更加简单。

布料机以独特的设计、人性化的细节考虑,保障设备运行可靠。电脑程序根据图纸设计要求自动布料,布料范围一次性覆盖整个模板,布料精准、均匀合理、误差小。具有高强度耐磨衬板、自动清洗装置、自动直流供电系统、振动装置。细节与细节的叠加,使生产变得高效节能,保证了产品品质。

振动捣实平台采用高频震源,振幅可调,适应性强。分区域竖向振动,提高了混凝土的密实度。

振动赶平机采用高频振动自动赶平混凝土构件表面,增加构件的密实度。其具有特制光板,刮平范围可覆盖整个模板,可电动升降,此外还有自锁功能及变频刹车减速机,确保运行安全平稳。

修光抹平机的抹平头可在水平方向上移动作业,完成构件的修光抹平工作,使得构件平整度更好,光洁度更高。

(8)养护系统:通过质检后,模板由码垛机送至养护室养护。养护系统包括养护室、养护库温度控制系统、模台自动存取机。

养护室是构件养护空间,垂直立体设计,增加了空间利用率。在电脑控制下,平台自动进入养护仓养护。每块构件的入库和在库时间被单独记忆,智能化运行,保证了构件的养护质量。

养护库温度控制系统可根据设计需求,自动控制、调节独立养护空间内的空位的温度,实现温度、湿度自动按曲线调节的精准化控温,从而保障预制构件凝固强度达到设计要求。

模台自动存取机的架构设计保障了平台在存取过程中全程自动控制、走位精准、升降位置准确、运作平稳、安全可靠的超强性能。如自动校正功能,保证了构件摆放平整。全程自动控制系统可根据生产需要预选存放模台工位,实现无人值守、自动收集信号、自动存入和取出的智能化运行。

(9)脱模系统:构件在养护室内经8~10h的养护后,由脱模系统进行脱模。模台由支架转至接近垂直位置时,起重装置即可将构件调离模台。模具锁死装置等多项安全保护装置,确保平台安全运行。

侧力脱模装置大幅提高了预制构件的起吊效率,最大限度地减小构件在起吊过程中的磕碰现象,保护构件完整,不受损坏。脱模后部品生产完成。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。