1.设施选址

设施选址在企业生产运作管理中具有十分重要的地位。设施选址直接关系到设施建设的投资和建设的速度,同时在很大程度上也决定了所提供的产品和服务的成本,从而影响整个企业的经济效益。错误的选址决策无论对制造型企业还是对服务型企业都意味着高昂的代价,因为在错误时间、错误地点的选址决策会进一步导致错误的能力规划或者错误的流程选择,从而给企业带来无法弥补的损失。

(1)设施选址的影响因素。

影响设施选址的因素有很多,这些因素主要包括政治因素、经济因素、社会因素和自然因素。

1)政治因素:政治因素是选址首要关注的因素。政治局面的稳定、法律是否健全等直接关系到企业投资的资本权益能否得到保障。

2)经济因素:在经济因素中,原材料的可供应性、交通的便利程度、能源供应的可靠性、与终端市场的接近程度、人力资源的可获得性以及周围商业环境的氛围都是必须考虑的因素。

3)社会因素:在社会因素中,必须考虑当地居民的宗教文化信仰和风俗习惯,除此之外,还要考虑当地的社区环境、环境保护以及科学技术环境等。

4)自然环境:在自然资源中,不仅要考虑气温、湿度等气候条件,而且还要考虑水资源条件,特别是耗水量大的企业,如造纸厂、发电厂、钢铁厂等。

(2)设施选址方案的评估方法。

影响设施选址的因素众多,关系也非常复杂,因此必须对拟定的选址方案进行综合评价分析。在常用的综合评价方法中,既有定性分析方法也有定量分析方法。一般最常用的是因素分析法和重心法。

1)因素分析法:因素分析法在选址方案的应用中相当广泛,它是一种把非常复杂的问题转换为易于理解的简单问题的方法。

因素分析法的使用一般采用如下步骤:

①列出与选址有关的各种因素。

②评价各因素的相对重要程度,赋予它们不同的权重。

③对各种备选地址的各种因素评分。

④将每个因素的评分值与其权重相乘,计算出每个因素的加权分值,累计每个备选地址的所有因素的加权分值,计算出每个备选地址的总分。

⑤选择总分最高的备选地址作为最优方案。

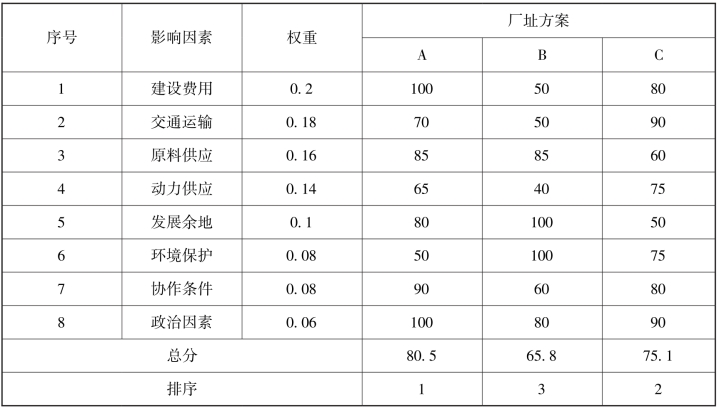

表4-1为不同厂址方案加权评分比较表。

表4-1 不同厂址方案加权评分比较表

其中,方案A得分最高,方案C次之,方案B最差,故应选A地。

为了保证评价结果的科学性,应用评分法时必须注意以下几个方面的问题:

①正确筛选厂址评价的影响因素。

②正确辨别各种影响因素的相对重要性,规定恰当的权重。

③正确地制订评分标准,并客观评分。

④对每个影响因素和厂址方案必须达到最低分数要做到心中有数,从而当不满足这一条件时,企业可以选择停建新厂,或者选择重新规划厂址。

2)重心法。

这种方法既可用于工厂选址,也可用于仓库选址。(https://www.daowen.com)

对于工厂选址来说,如果工厂产品的生产成本中运输费用占较大的比重,所需多种原料需由多个产地供应,其产品又需要提供多个仓库或销售点,这类项目就可以用重心法选择厂址。

对于仓库选址来说,属于分配系统的仓库可以从多个工厂运来产品,再运往多个销售点;也可以从多个生产厂家运来原料或零部件,再运往多个加工或装配工厂。这类项目同样可以用重心法来选择仓库的位置。假如货物的运输费用等于运输量与运输距离的乘积,所要确定的工厂或仓库位置某一点到各点的运输量一定,我们就可以运用重心法选择该点的位置,使运费最小。

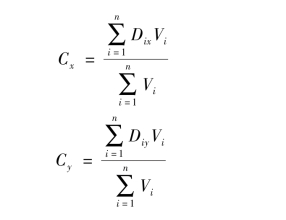

重心法公式如下:

式中,Cx——重心的x坐标;

Cy——重心的y坐标;

Dix——第i个地点的x坐标;

Diy——第i个地点的y坐标;

Vi——运入第i个地点或从第i个地点运出的货物量。

2.设施布置

(1)影响设施布置的因素。

布置决策问题,可以定义为确定生产系统内各物质部分的最优安排。解决布置问题,主要是取决于生产系统目标,具体如下:

1)预期产量。

通常可以要求这样布置应达到的目标:存贮费用、劳动力、闲置的设备和管理费用保持在一定的水平下,达到预期的产量。

2)生产需求量预测。

生产需求量的预测对布置决策的目标确定有着重要意义。在这方面,所要关心的当前的与未来的需求量水平以及当前的与未来的产品品种搭配。如果预见到现有型号的产品,有一个相当稳定的市场,这与那种有显著的技术变化、市场相当不稳定或产品品种搭配有变动这些情况相比,在布置策略上将有明显不同。当然,这种区别与目标是有联系的。在很多工业部门中,公司可以选择不同的策略。例如,可以组织品种多变的多品种生产,也可以为用户的特殊需要单独安排生产等。

3)加工过程的要求。

加工过程的要求,是布置决策的重要依据,它是所选择的布置类型的主要约束条件。决定布置所需的数据因所制造产品的不同而不同:在品种少而且比较固定的制造业中,装配图是主要的输入;在品种繁多的制造业系统中,机器规格说明书有更重要的意义。

4)有效空间的总数。

布置决策另外一个主要依据是要进行布置的建筑物或场地的有效空间总数。典型地说,布置一般约束在建筑物的实际范围内,布置决策时应包括内部与外部所需的空间。

(2)设施布置的类型。

1)面向工艺(过程)布置。

面向工艺(过程)布置,是指按加工处理的工艺性质分别设置相应的生产单位,使产品或顾客依次经过相应的各生产单位接受所需的特殊的加工处理或服务。一个生产单位是一种工艺性质的设备、工人等的集合体,进行一种工艺性质的加工处理或服务。它能处理各种具有不同加工要求但加工性质相同的产品或服务。这种布置以部门化或职能化为特征。在这种布置中,各部门只有使用通用设备和具有高技能的熟练人员才能适应大范围的加工处理要求。

2)面向产品布置。

面向产品布置(即按对象原则布置,或流水生产线布置),是指按产品或顾客的性质分别设置相应的生产单位,使某种产品或顾客在一个生产作业单位里得到所需的几乎是全部的加工处理或服务。一个生产作业单位是多种工艺性质的设备、工人等的集合体,进行规定的各种工艺性质的加工或处理。它借助于高度标准化的产品或服务及其所需的高度标准化的作业得以实现。一项工作被划分成一系列的标准作业,以实现劳动和设备的专业化。这样,就可将所需的设备和工人按此顺序排列布置。由于每个对象都以相同的顺序流过各作业,还可以使用传送带等类似的固定路线的物料搬运设备在这些作业间运送加工对象,从而形成各种装配线。

3)固定位置布置。

固定位置布置,是指产品或项目的位置保持不变,而人员、物料和设备在需要时移动的布置。它与面向产品布置和面向工艺布置截然相反,是人员、物料和设备向产品移动。产品的特点决定了这种布置,产品的重量、尺寸、体积,以及其他因素致使产品或对象不适宜或极其难以移动,而必须采用这种布置方式。固定位置常用于大型建设项目、造船、大型飞机和空间火箭等的生产,还广泛应用于种植、消防、筑路、房屋改建和维修以及钻井等。

以上三种基本布置类型是典型或理想的模式,实际的布置常是这些布置类型的各种混合形式。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。