知识窗1:何时必须补充存货——订购点的问题

订购点,也称订货点,是指库存量降至某一数量时,应即刻请购补充的点或界限。一旦订购点抓得过早,则将使存货增加,相对增加了物品的在库成本及空间占用成本;倘若订购点抓得太晚,则将造成缺货,甚而流失客户、影响信誉。因而订购点的掌握非常重要。

知识窗2:必须补充多少存货——订购量的问题

订购量是指在存量已达请购点时,决定请购补充的数量,按此数量请购,方能配合最高存量与最低存量的基准。一旦订购量过多,则物品的在库成本增加;若订购量太少,物品可能有供应间断之虞,且订购次数必增加,亦提高了订购成本的花费。

知识窗3:应维持多少存货——存量基准的问题

知识窗3-1:最低存量

最低存量是指管理者在衡量企业本身特性、需求后,所制定的物品库存数量应予维持的最低界限。最低存量又分为理想最低存量及实际最低存量两种。

(1)理想最低存量:理想最低存量又称购置时间(自开始订购物品至将物品运入物流中心的采购周期时间)使用量,也就是采购期间尚未进货时的物品需求量,这是企业需维持的临界库存,一旦物品存量低于此界限,则有缺货、停工的危险。

(2)实际最低存量:既然理想最低存量是一临界库存,因而为保险起见,许多企业会在理想最低存量外再设定一准备的安全存量,以防供应不及发生缺货,这就是实际最低存量。实际最低存量亦称最低存量,为安全存量与理想最低存量之和。

知识窗3-2:最高存量

最高存量是指为防存货过多浪费资金,各种物品均应限定其可能的最高存量,也就是物品库存数量的最高界限,最高存量可作为内部警戒的一个指标。

知识窗4:确定最佳库存管理模型的步骤

知识窗4-1:库存管理模型

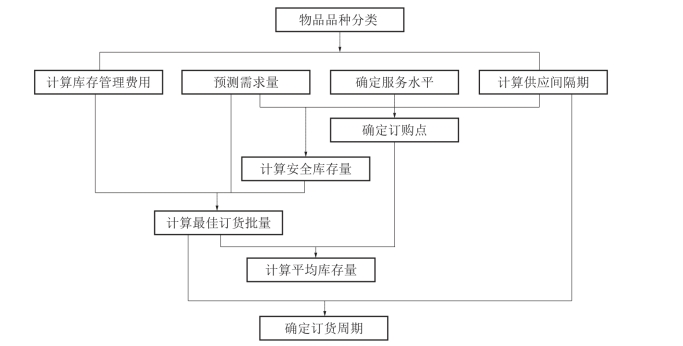

确定合理库存是物流管理的重要内容之一。对于库存管理没有统一的模型,而且每个企业都有自己特殊的库存管理要求,所以企业只能根据自己的情况,建立有关模型,解决具体问题。库存管理模型应抓住补充、存货、供给等这几个相互联系的环节。为了确定最佳的库存管理模型,需要掌握每日存货增减的情况和有关项目的内容。建立模型时,可采用如图1-13所示的步骤。

图1-13 确定最佳库存管理模型的步骤

知识窗4-2-1:ABC库存分类法

企业经营的商品品种繁多,不同的品种对资金占用和库存周转的影响存在较大的差异,因此有必要对商品品种进行分类,实施不同的管理方法。一般最常用和最有效的分类方法就是ABC库存分类法。

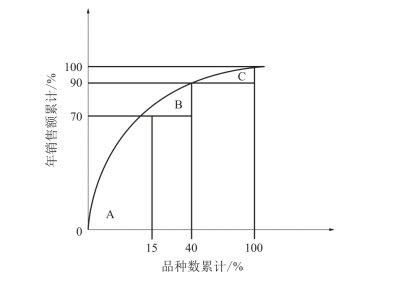

ABC库存分类法,是指按一定指标(如销售量,配送中心的出货量、进货量等)对商品进行分类的方法。例如,可以根据每年销售额的多少,按各品种销售额指标的大小依次排列,并分别计算出各项品种指标占综合品种指标的比例,再按大小顺序累计相加,然后描绘出这些品种的两种累计率的对应图,该图即可称为ABC曲线图,如图1-14所示。通常,A类商品的销售量约占总销量的70%;B类商品的销售量约占总销量的20%;剩余的为C类商品,其销售量约占总销量的10%。最后,在分类的基础上,按照A、B、C三类商品的顺序,寻求管理对策。

图1-14 ABC曲线图

知识窗4-2-2:预测需求量

预测需求量时,首先要选择预测方法。预测方法并不是越复杂越好,而是它能否提高对重要物品需求预测的准确度。其次要确定预测期间。预测期间包括按年预测和按供应期间预测两种。在实际操作中,预测值和实际值很难完全一致,误差在所难免,配送中心通常以安全库存来弥补预测误差。具体的预测方法包括:掌握以往的物品实际需求量的分布状况和趋势;用统计分布理论做近似模型,进行简单预测;当简单预测无效时,使用指数平滑法进行预测,采用指数平滑法进行预测时,应特别注意历史资料的收集与利用。

知识窗4-2-3:计算与库存管理相关的费用

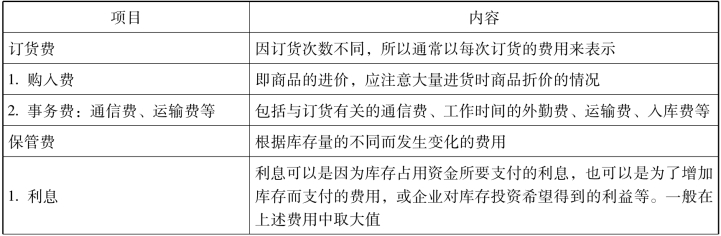

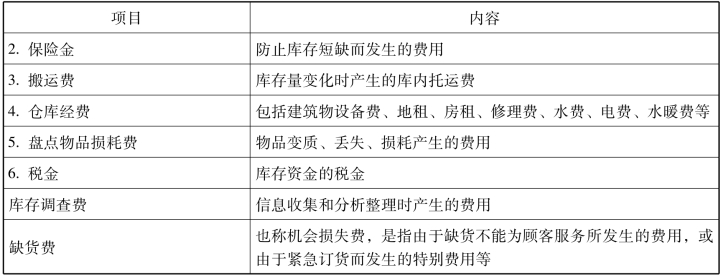

在划分商品品种的基础上,分两步计算各种商品的库存管理费用:第一,要明确库存管理中所涉及的全部费用;第二,对费用进行统计计算。事实上,识别库存管理费用是很困难的。这是因为会计记录难以按品种划分费用,而且会计上的费用划分有其特定的原则,它是固定的、连续使用的,与库存有关的管理费用却因周围情况和计划时期的长短而有所变更。对于跨部门的费用和机会费用等,一般凭借经验和统计手段来判别。库存管理费用一般包括与订货和保管相关的费用,如表1-15所示。

表1-15 库存管理的相关费用

续表

(www.daowen.com)

(www.daowen.com)

知识窗4-2-4:确定服务率

服务率是指在一定期间内,例如一年、半年内,配送中心不缺货时间与总供应时间的比率。服务率的反面即缺货率,两者的和为1。服务率的高低,对企业经营有着重要意义。服务率越高,要求拥有的库存量就越多。必须根据企业的战略、商品的重要程度来确定该指标。重要商品(如A类商品和促销品)的服务率可定为95%~100%。对于次重要或不重要的商品的服务率,可以定得相对低一些。服务水平提高,库存管理费用也会随之增加。

知识窗4-2-5:确定供应间隔期

供应间隔期是指从订货到交货所需要的时间,又称供货期间,它主要是根据供应商的情况来确定。如果物流配送中心是从生产商处直接进货,必须充分了解生产商的生产过程、生产计划、工厂仓库的储存能力等情况,在进行全面的分析之后再确定供应间隔期。供应商的供应间隔期长,意味着配送中心库存量的增加,所以供应间隔期越短越好。若供应间隔期有变动,则需要增加安全库存量以确保供应。因此,订货之初就应明确有约束的安全供应间隔期。

知识窗4-2-6:确定订购点

(1)订货有两种方式:一是定期订货,二是订购点订货。定期订货是事前确定固定的订购周期,定期补充库存的订货方式,这种方式适用于重要物品的订货管理。定期订货一般以每周、每月或3个月为一个订货周期,其计算公式如下:

![]()

(2)订购点订货是指库存即将低于一定水平时即发出订购指令的订货方式。订购点是指在补充库存之前,即在订购库存物品的时点上,仓库所具备的库存量,如图1-15所示。

图1-15 库存量变化示意图

(3)订购点上仓库所具备的库存量,要适应订购商品供货期间所需的量。当需要量和供货期间没有变动时:

订购点=供货期间单位时间内平均需要量×供应时间

当需要量和供货期间发生变化时:

订购点=供货期间的需要量+该期间变动所需要的预备库存量

=供货期间的一般需要量+该期间不确定因素所需要的预备库存量

=(单位时间内平均需要量×供应时间)+安全库存量

知识窗4-2-7:计算安全库存量

安全库存量是指除保证正常状态下的库存计划量之外,为了防止因不确定因素引起的缺货而备用的缓冲库存,如图1-16所示。如果不确定因素考虑过多,就会导致库存过剩。不确定因素主要来自两个方面:一方面是需求量预测的不确定,另一方面则是供货期间的不确定。安全库存量的计算公式如下:

安全库存量=安全系数×根据需要及供货期间等变动确定的库存量

图1-16 库存量的变化与安全库存量

知识窗4-2-8:确定订货量

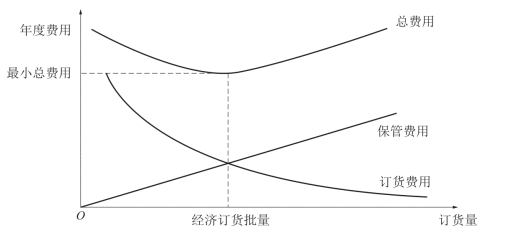

(1)订货量的确定是库存管理的核心。订货量是指以最少的库存管理费用,达到最满意的服务质量时的订货量。物流配送中心通常采用经济订货批量模型来确定最佳的订货量。研究经济订货批量的方法,是用年库存管理的总费用和订货量的关系来表示的,如图1-17所示。

图1-17 订货量与费用

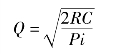

(2)订货量越大,库存越多,与库存相关的保管费用也相应增加;但同时,由订货量的增加导致了订货次数的减少,而与订货有关的各项费用也相应减少。由此可见,保管费用和订货费用反映出相反的增减关系,呈此消彼长的状态。在求出每次订货量的保管费用和订货费用之和的总费用最小值时,所对应的订货量就是经济订货批量,其计算公式如下:

在公式中,Q表示平均每次的订货量;R表示年需求量;C表示平均每次订货发生的费用;P表示库存物品的单价;i表示年保管费与库存物品金额的比率。(3)某一期间内平均库存量的确定可参考如下计算公式:

![]()

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。