5.5.1 生产扩展线

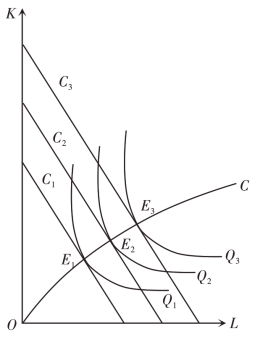

在生产要素的价格不变时,如果厂商改变成本,等成本线就会发生平移;如果厂商改变产量,等产量线也会发生平移。不同的等产量线将与不同的等成本线相切,从而得到一系列不同的生产均衡点,这些生产均衡点形成的轨迹就是生产的扩展线。如图5-8 所示,C1、C2、C3 是三条货币成本递增的等成本线,分别与等产量曲线Q1、Q2、Q3相切于点E1、E2、E3。生产扩展线就是将点E1、E2、E3与原点O连接起来的曲线OC。当生产者沿着这条扩展线生产时,可以始终实现生产要素的最优组合,从而使生产规模沿着最有利的方向扩大。

图5-8 生产扩展线

5.5.2 规模经济

在长期中,企业可以调整所有的生产要素,这将反映为企业生产规模的变动。了解企业规模变动对产量的影响,就是规模经济的问题。在生产理论中,规模经济变化是指在其他条件不变的情况下,企业内部各种生产要素按相同比例变化时所带来的产量的变化。当企业生产规模扩大时,产量增加可能大于、小于或等于生产规模的变动。据此,企业的规模经济变化可以分为规模报酬递增、规模报酬递减和规模报酬不变三种情况。

一般而言,企业规模经济变化具有如下的规律:当企业从最初的较小规模开始逐渐扩大时,企业面临的是规模经济收益递增的阶段;在企业得到了由生产规模扩大所带来的产量递增的全部好处以后,一般会继续扩大生产规模,使生产保持在规模经济收益不变的阶段,这个阶段可能比较长;在这之后,如果企业继续扩大生产规模,就会进入规模经济收益递减的阶段。

规模报酬递增 产出增加的倍数大于生产要素增加的倍数。

规模报酬递增,或称规模经济,经常出现在企业的扩张初期。它出现的原因与大规模生产的好处相辅相成,主要有以下几点:

第一,分工和专业化。在大规模的生产中,生产效率的提高是分工和专业化带来的。通过细密的劳动分工,每个人专门从事某项具体工作,劳动熟练程度将大幅提高;也可节约工人在各工序之间进行转化的时间。这些都可能极大促进劳动生产率。

第二,生产要素的不可分割性。某些大型的生产要素具有不可分割性,如电脑管理系统、流水作业线等,这些生产技术只有当产量超过一定水平时才能采用。汽车装配线就是典型例子。在生产汽车时,流水线作业具有明显的成本优势。统计资料显示,年产量超过30 万辆的汽车厂,成本要比小规模生产的企业大大降低。只有在大规模生产中,大型的先进设备才能充分发挥其作用,使产量更大幅度地增加。

第三,几何因素。由于某些几何尺度的因素,企业规模扩大时,企业能以较少的投入生产单位产出,即产出量的翻倍不需要投入量的加倍。例如,石油的储藏成本与储油罐的钢材消耗有关。把储油罐的体积增加一倍(即企业的产出增加一倍)以后,建造储油罐的钢材用量并不需要增加一倍,这时成本的增加倍数小于产出的增加倍数。

第四,管理效率的提升。各种规模的生产都需配备必要的管理人员,在生产规模小时,这些管理人员无法得到充分利用,而生产规模扩大,可以在不增加管理人员的情况下增加生产,从而提高管理效率。

第五,对副产品的综合利用。在小规模生产中,许多副产品往往被作为废物处理;而在大规模生产中,就可以对这些副产品进行再加工,做到“变废为宝”。

第六,生产要素的购买与产品的销售的便利。大规模生产所需各种生产要素多,产品也多。这样,企业就可能在生产要素与产品销售市场上获得垄断地位,从而压低生产要素收购价格或提高产品销售价格,以此获利。

第七,技术创新能力的提升。大规模企业有更为雄厚的人力与财力,也能承担更大的风险;所以,技术创新能力更强。技术创新是提高企业生产率的关键。

规模报酬不变 产量增加的比例等于各种生产要素增加的比例。

随着所有生产要素同比例增加,产出增加的比例有可能刚好等于要素增加的比例。这种情况被称为规模报酬不变。它的出现是因为这种产品的生产过程很容易“复制”,生产规模不影响要素生产率。比方说,在企业流水线运作中,如果已经实现了充分的专业化分工与协作,此时再将各类生产要素的投入翻倍,由于无法进一步细化分工,因此产出也将是原来的两倍。规模报酬不变主要出现在规模报酬递增阶段的后期,此时大规模生产的优势已得到充分发挥;同时,厂商采取各种措施与努力以推迟规模报酬递减阶段的到来。

规模报酬递减 产量增加的比例小于各种生产要素增加的比例。

规模报酬递增不可能一致持续下去,当生产达到一定规模时,将无法进一步享受规模经济带来的好处;此时规模报酬递减将发挥作用,即产出的增加比例小于要素增加的比例。出现规模报酬递减主要是由于以下几点原因:

第一,当分工和专业化细化到一定程度后,无可避免地使工人的工作成为一种机械劳动。而长时间从事机械劳动,工人难以避免地会产生厌倦情绪,同时也可能丧失创新性的思维,这些都会降低他们的工作效率。(https://www.daowen.com)

第二,几何因素要带来规模收益递增必须符合一定前提条件。例如,储油罐的体积不能无限制地扩大,过大的储油罐无论在生产、运输还是使用方面都存在很多困难,这会抵消钢材消耗量降低所带来的成本优势。

第三,管理效率降低。生产规模过大会使管理机构由于庞大而失于灵活,管理上也会出现各种漏洞;管理系统越复杂,管理层级越多,企业内部的沟通和协调问题也就越突出。比如,信息的传递可能更容易失真、延误甚至是缺失,高层管理者与下级之间的联系和交流更加困难。因此,生产规模过大可能导致产量和收益的减少。

第四,生产要素价格与销售费用增加。生产要素的供给并不是无限的,生产规模过大必然大幅度增加对生产要素的需求,生产要素的供给价格会同时上升。同时,产品的大量增加也会给销售增添困难,企业需要增设更多的销售机构与人员,增加了销售费用。因此,生产规模并不是越大越好。

注意:规模收益递减不同于边际产量递减。前者针对的是企业的长期生产决策,而后者针对的是企业的短期生产决策;前者指的是所有生产要素都同比例增加时产量的变化规律,而后者指的是其他生产要素固定不变时,仅变动一种生产要素所带来的产量的变动规律。

由以上分析可以看出,企业规模的扩大既会带来好处,也会引起不利的影响。因此,在长期中企业调整各种生产要素时,要实现适度规模。

适度规模就是生产规模扩大到正好使收益递增达到最大。

当收益递增达到最大时企业不应再增加生产要素,而要使这一生产规模维持下去。对于不同行业的企业来说,适度规模的大小是不同的,并没有一个统一的标准。在确定适度规模时应当考虑到的因素是:

第一,本行业的技术特点。一般来说,需要的投资越大,所用的设备复杂先进的行业,适度规模也就大。例如冶金、机械、汽车制造、造船、化工等重工业企业,生产规模越大经济效益越高。相反,所需投资少,采用设备较简单的行业,适度规模也小。例如服装、服务这类行业,生产规模小能更灵活地适应市场需求的变动,对生产更有利。

第二,市场条件。一般来说,生产市场需求量大,而且标准化程度高的企业,适度规模也应该大,这也是重工业行业适度规模大的原因。相反,生产市场需求小,而且标准化程度低的企业,适度规模也应该小。所以,服装行业的企业适度规模就要小一些。

知识拓展

福特汽车的规模报酬

1908年10月1日,福特公司推出了T 型车。伴随这款“世纪之车”,工厂的生产管理日渐稳定。每个工头每天都记录他分管部门的效率。监工有一个囊括各种内容的表格,如果一个部门有什么地方不对劲,产量表格马上就能显示出来。

对于汽车制造这件麻烦事,“流程分解、优化”推进得坚决而彻底,而且效果惊人。以活塞杆组装为例,按照老式的方法,28 个人每天装配175只——每只3分5秒;工头用秒表分析动作之后,发现有一半时间用于来回走动,每个人要做六个动作,于是他改造了流程,把工人分成三组——再也不需要来回走动了,凳子上装了滑轮传动——现在7个人就能每天装配2600只。

几乎每个星期,福特公司都对机器或工作程序进行某些改进。生产规模很小的时候,工厂曾需要17 个人又累又脏地专门清理齿轮的毛边;有了专门的机器,4 个人能轻松干几十个人的活。曾有37 个人专门弄直炉子里的凸轮轴,用了新型炉子之后,产量大增之下也只要8个人……

对生产流程的彻底分解和优化,预示了生产史上最具有颠覆性的力量。亨利·福特在此基础上,创造了前所未有的流水线。

工业化大生产的流水线到底有多大的效用?

工人装配一台飞轮磁石电机曾经需要20分钟,后来工作被分解成29道工序,装配时间最终降低到5 分钟,效率提高了四倍;直到1913年10月,装配一台发动机还要10 个小时,半年后用传动装配线降低到6 个小时。福特公司后来日产量达4000 辆,工人还不到5 万,如果没有流水线,将不得不雇用20多万人。

借助流水线,亨利·福特“单一品种、超大规模”的战略得以实施。T型车在20年内生产了1500万辆,汽车从五六千美元的“富人专利”变成了几百美元的大众消费品。流水线模式使汽车生产从作坊跨进了工厂时代,进而为现代工商业带来了革命。

理论提示:规模报酬变化是指在其他条件不变的情况下,企业内部各种生产要素按相同比例变化时所带来的产量变化。如果产出的增加倍数大于生产要素的增加倍数,这种情况就被称作规模报酬递增。

资料来源:郑健壮等:《微观经济学》,浙江大学出版社,2011年。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。