(一)整车

1.汽车产品召回情况

2004年,《缺陷汽车产品召回管理规定》的发布实施,标志着我国产品召回制度正式确立。2012年,国务院制定出台了《缺陷汽车产品召回管理条例》,这是我国首部产品召回的专门行政法规。《条例》将缺陷汽车产品召回制度由部门规章上升为行政法规,进一步加大了缺陷产品召回监督管理力度。截至2014年9月15日,我国已实施整车召回787次,共1676.6万辆;轮胎召回1次,共47.18万条;摩托车召回3次,共427辆;儿童玩具召回191次,约11.99万件;家用电器召回26次,共381.12万件。

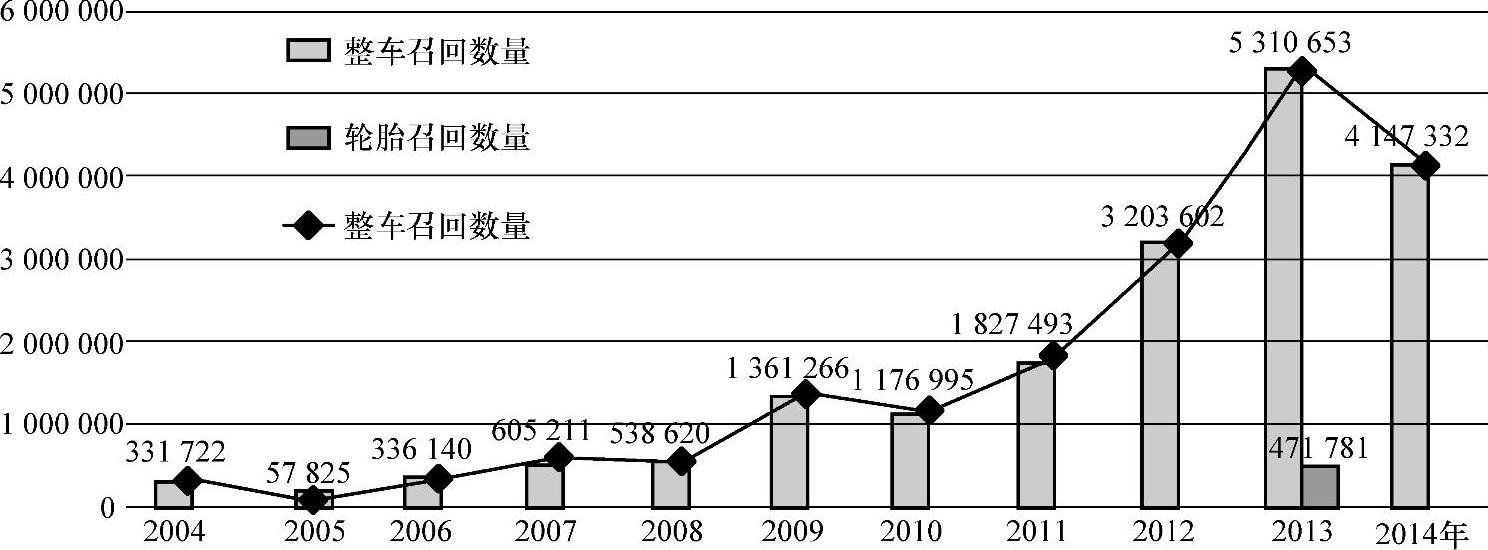

近年来,我国汽车整车召回数量从2004年的33.2万辆增长到2014年(1月1日至12月15日)的414.7万辆,呈现快速增长态势,其中2013年召回数量创历史最高。2014年国家质检总局共实施汽车召回122次,累计台次达499.7万余辆。虽然在数量上未超越2013年创造的全年召回531万辆的纪录,不过全年累计召回122次也创下了召回次数的纪录。

我国汽车整车召回数量变化情况如图1-24所示。

图1-24 我国汽车整车召回数量变化情况

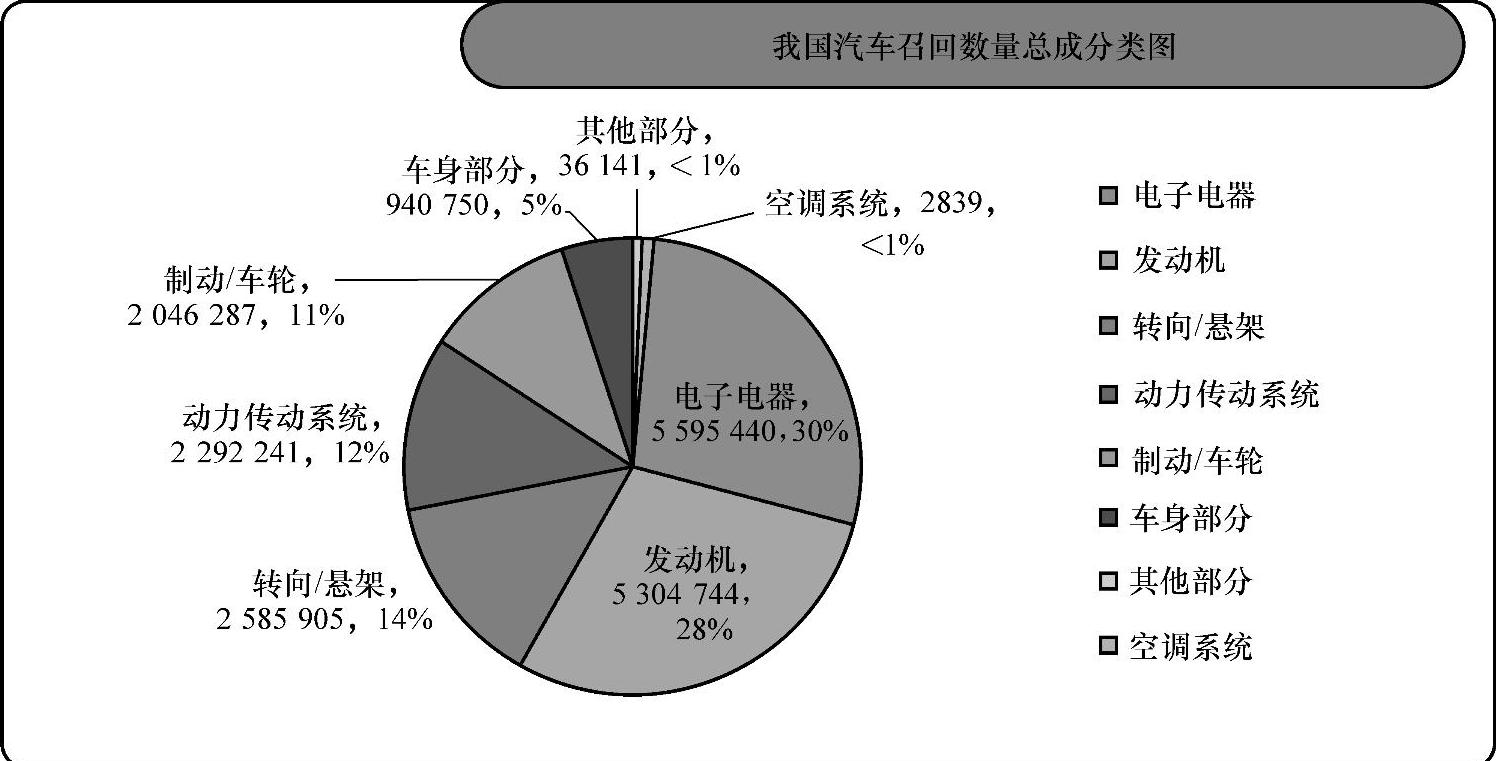

从召回数量来看,电子电器和发动机占整个召回比例达到近60%,其次分别是转向系统、悬架系统、动力传动、制动灯。随着电子电器部件使用的增加,召回占比可能进一步提高。

我国汽车召回数量总成分布图如图1-25所示。

图1-25 我国汽车召回数量总成分布图

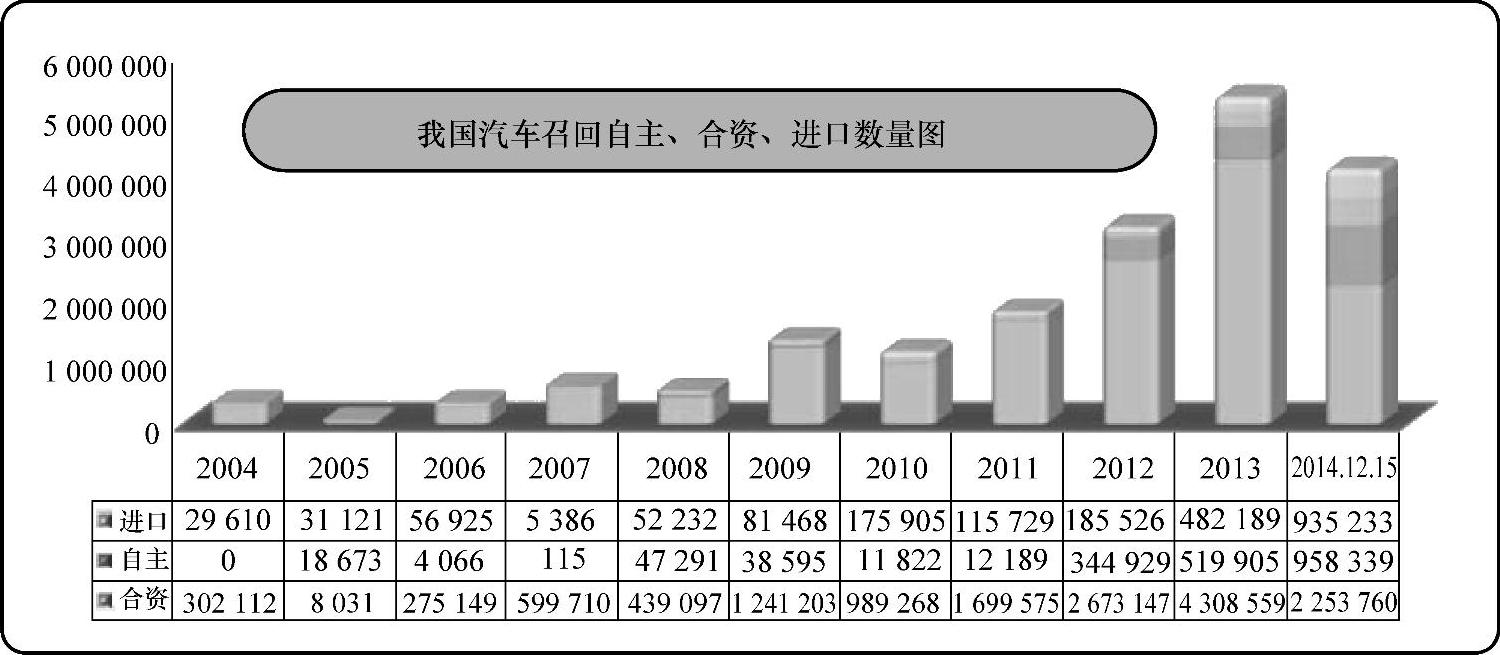

从召回品牌看,2014年实施召回的车企中共涉及31个进口品牌,20个合资品牌及11个自主品牌。合资品牌召回数量最大,达到225.4万辆;自主品牌观念的转变较为明显,2014年共有11个品牌实施召回,其数量是2011~2013年三年的总和。在所有品牌中,凯迪拉克召回次数最多,共涉及9次;而JEEP大切诺基以5次召回,成为2014年召回次数最多的车型。我国汽车召回自主、合资、进口数量情况如图1-26所示。

图1-26 我国汽车召回自主、合资、进口数量情况

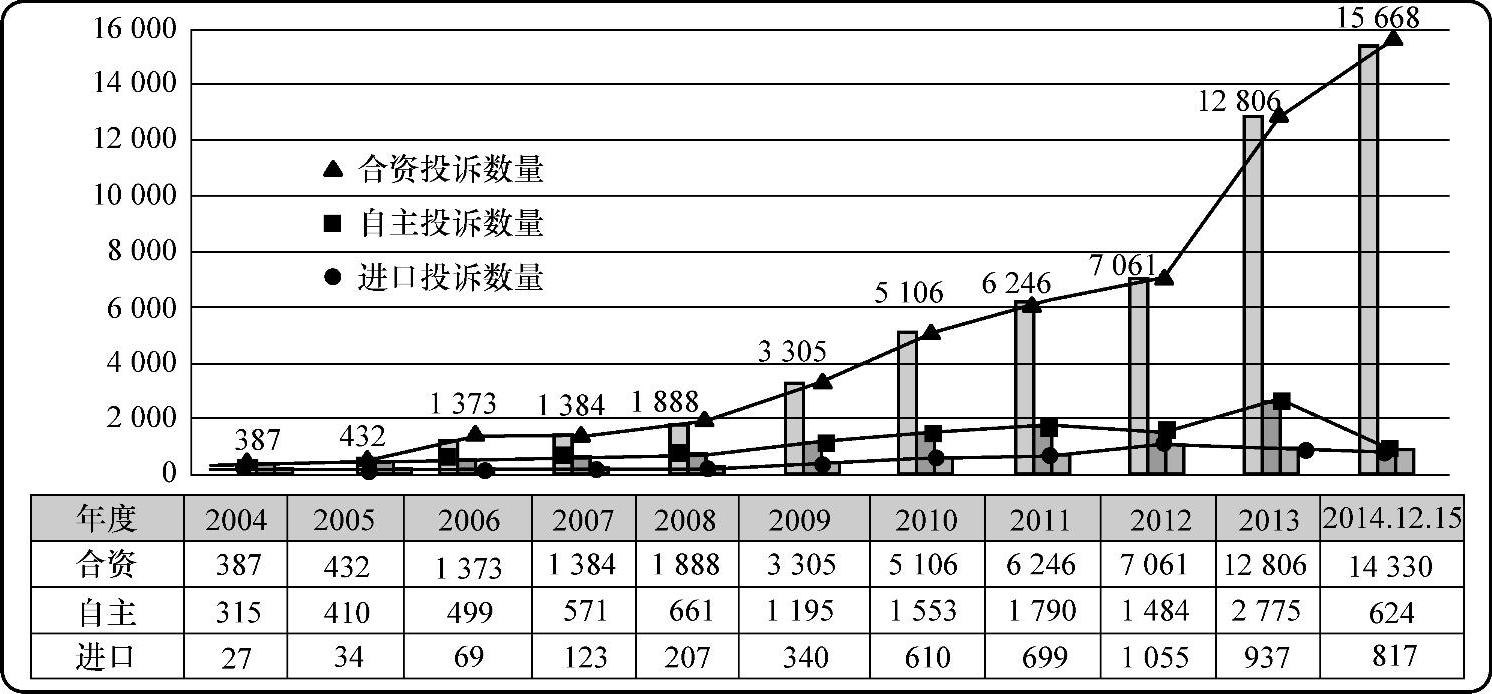

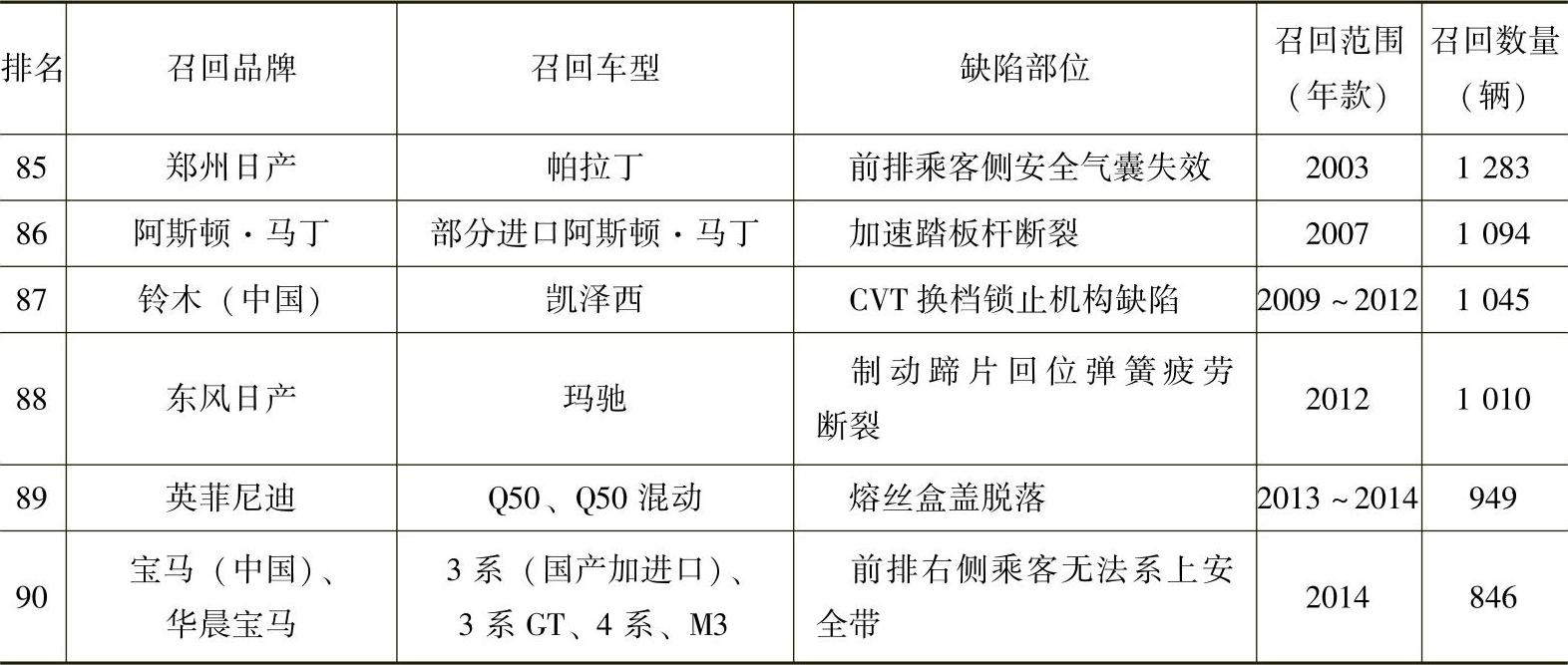

从消费者投诉情况来看,近年来随着合资品牌市场的快速增长,对合资品牌的投诉数量也大幅增加,2014年达到1.4万次,而自主品牌和进口品牌分别为624次和817次。我国合资、自主、进口汽车投诉数量变化如图1-27所示。我国2014年主要车型召回情况见表1-71。

图1-27 我国合资、自主、进口汽车投诉数量变化

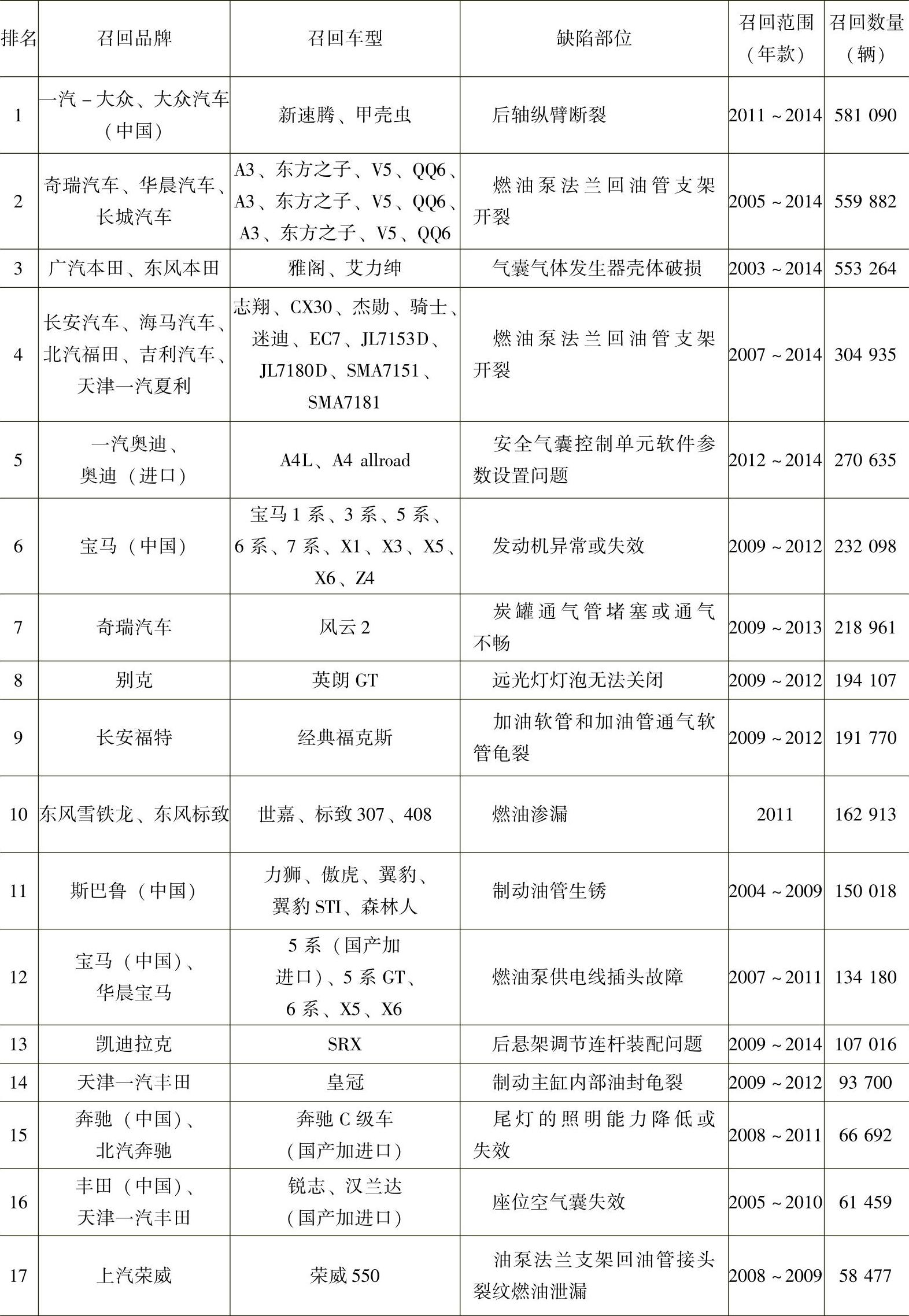

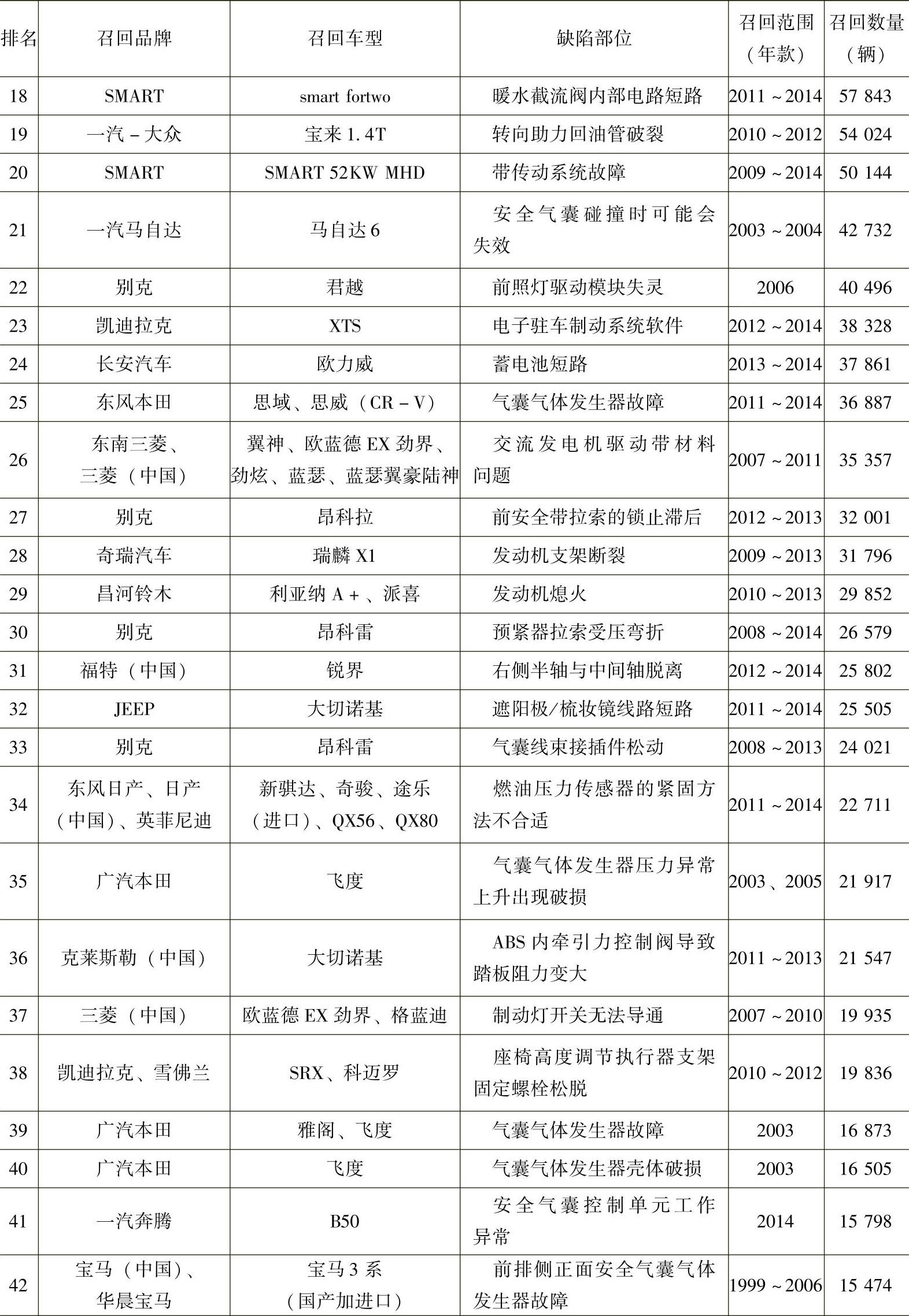

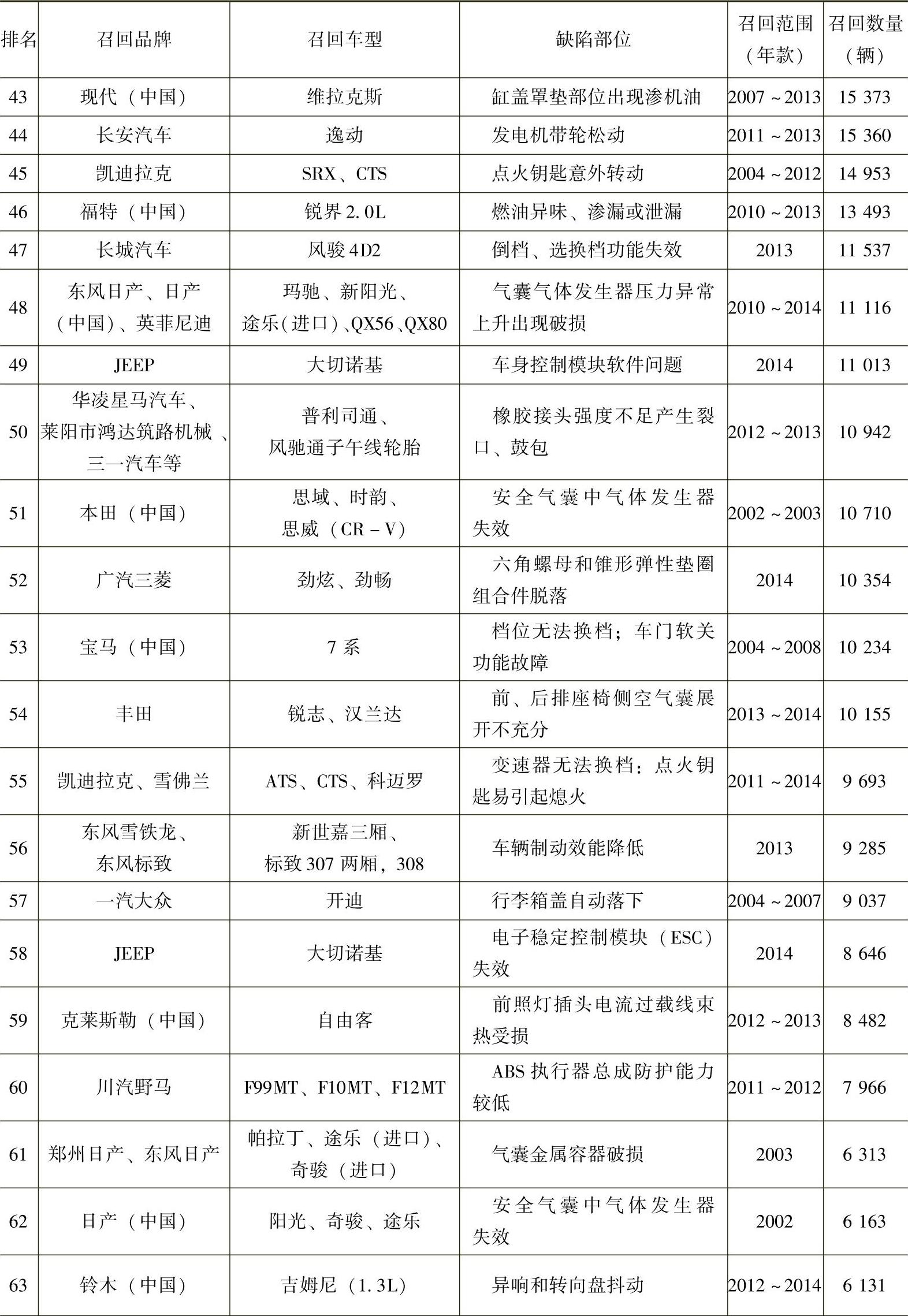

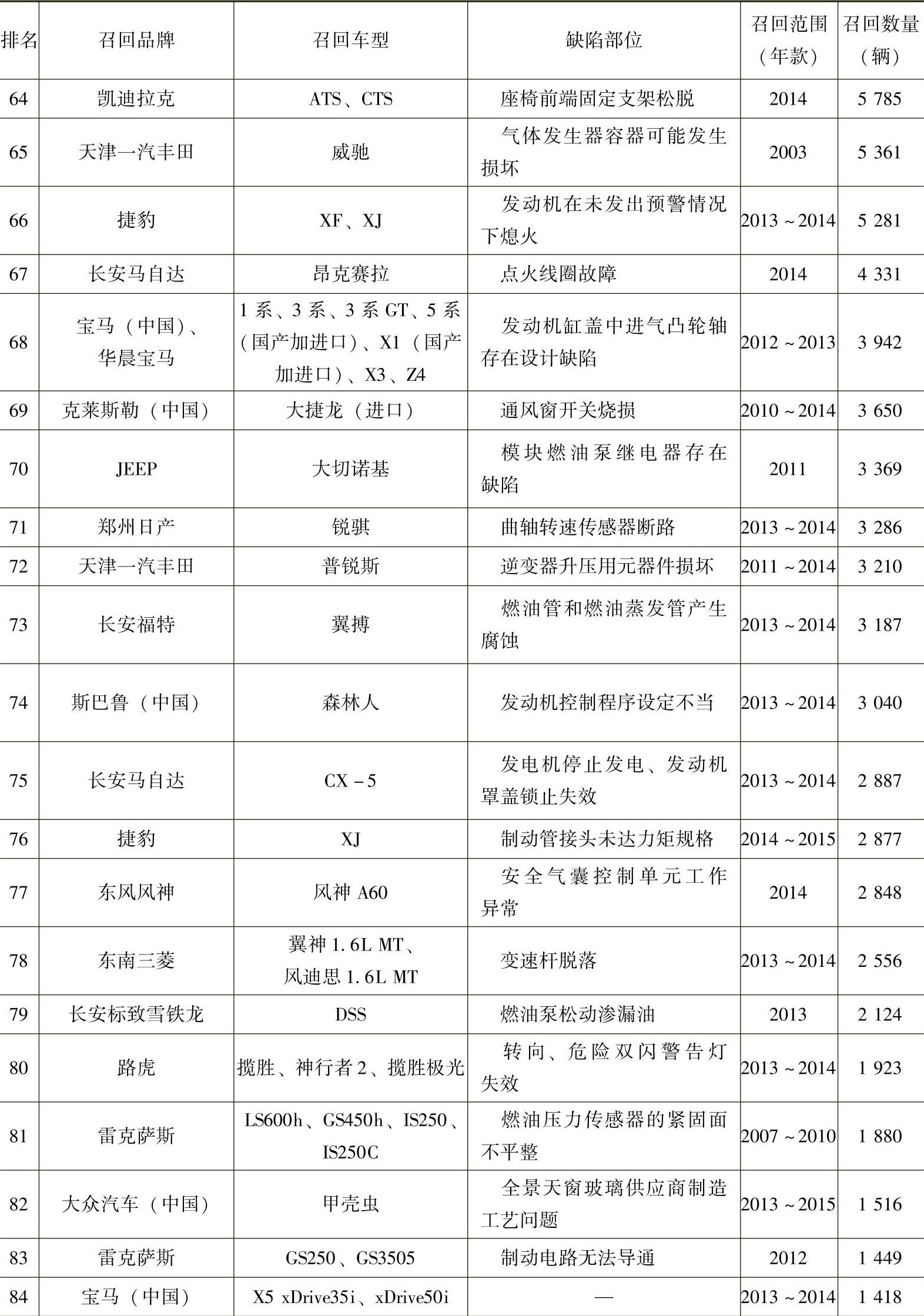

表1-71 2014年主要车型召回情况

(续)

(续)

(www.daowen.com)

(www.daowen.com)

(续)

(续)

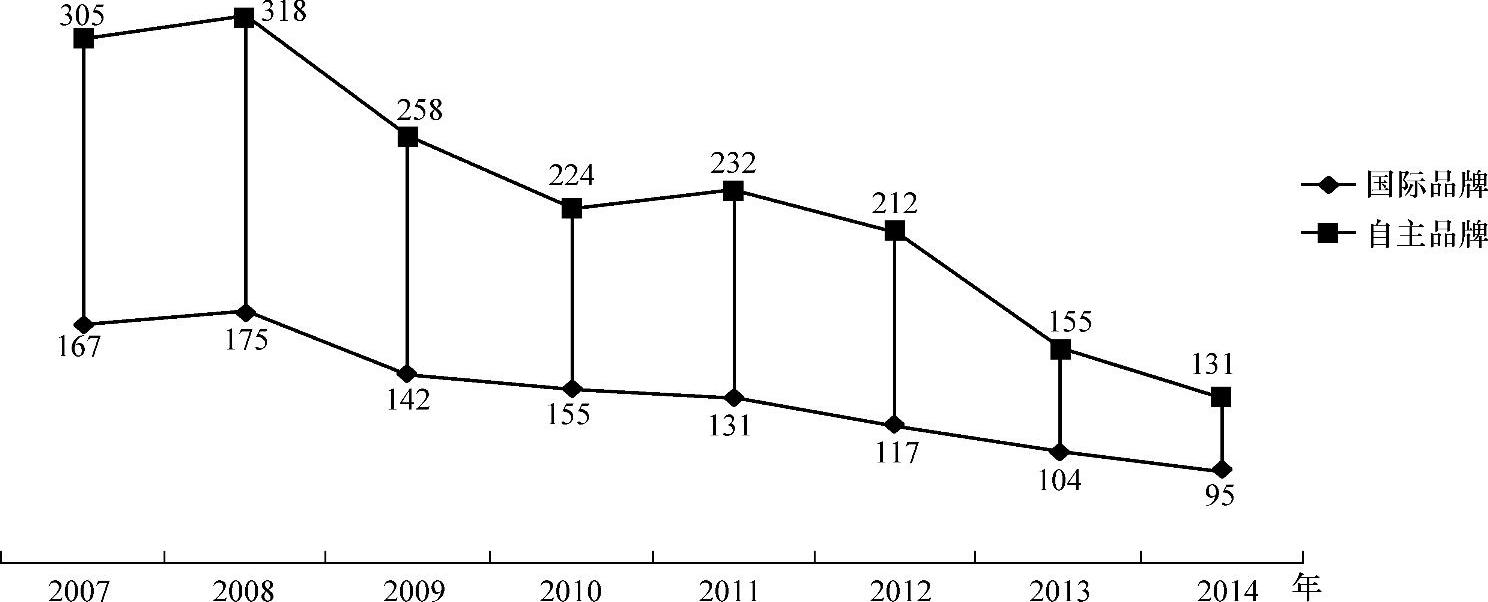

2.质量调查

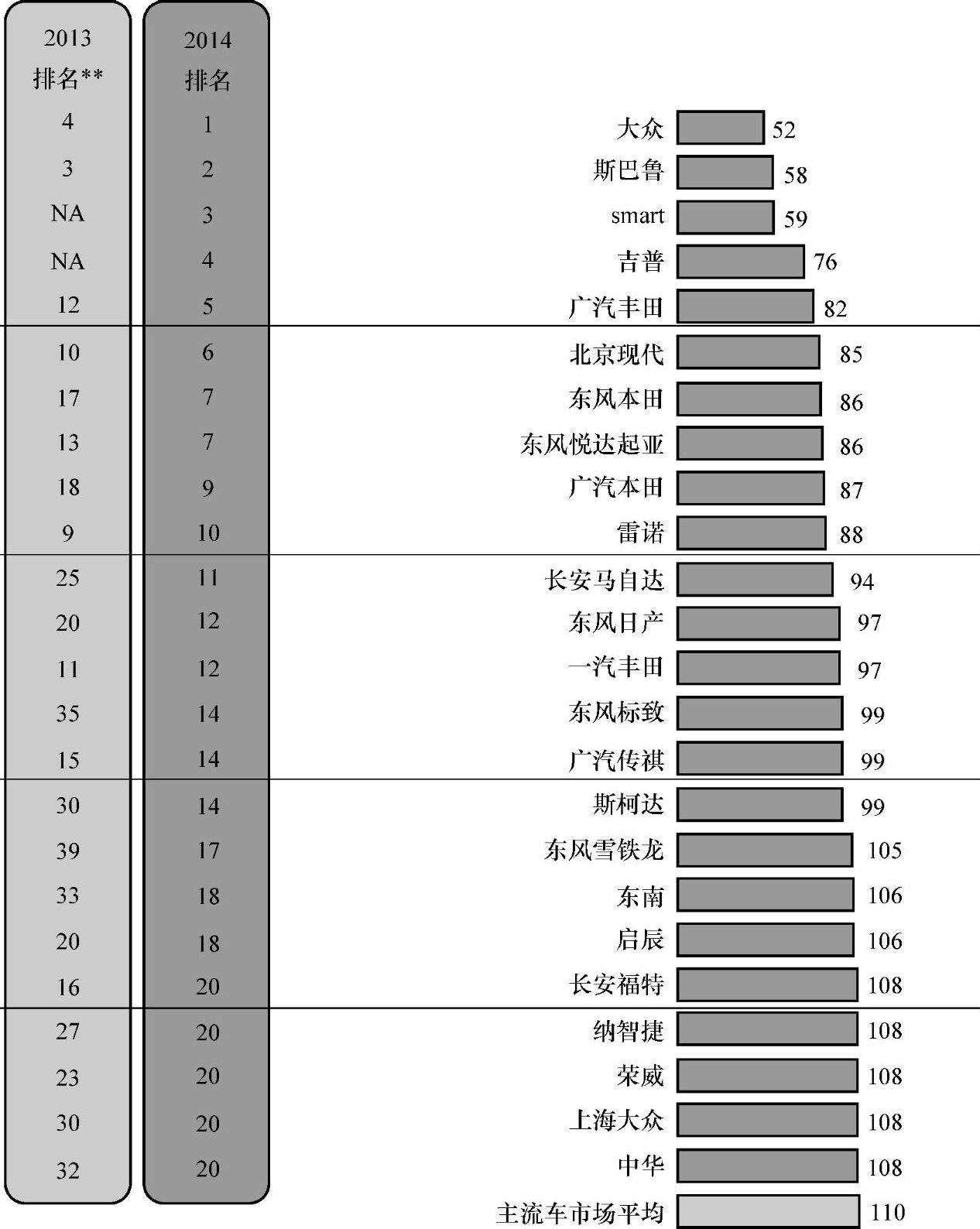

近年来,我国新车平均质量问题数量呈现下降态势,我国汽车产品质量正在稳步提高。其中自主品牌每百辆新车产品质量问题数量(PP100)2014年较2007年下降幅度超过50%,合资和进口品牌下降超过40%。自主品牌2014年总体新车质量平均为131个PP100,与2013年(155个PP100)相比减少了24个PP100。合资和进口品牌则从2013年的104个PP100减至2014年的95个PP100。可以看到,自主品牌在进一步缩小新车质量方面与国际品牌间的差距,这一趋势自2011年起已持续四年,并于今年缩小至36个PP100。其中,超出主流车品牌市场平均(110PP100)的自主品牌有六个:广汽传祺(99 PP100)、东南(106 PP100)、启辰(106 PP100)、纳智捷(108 PP100)、荣威(108 PP100)和中华(108 PP100)。2007~2014年我国平均每百辆新车质量问题数如图1-28所示。2014年中国主流新车质量排名如图1-29所示。

图1-28 2007~2014年我国平均每百辆新车质量问题数(资料来源:J.D.Power)

图1-29 2014年中国主流新车质量排名

(二)零部件

OEM零部件和整车厂销售的原厂配件,由于有整车厂供应商选择及产品质量控制标准以及公告零部件产品认证监管,产品质量基本是有保障的,但是也发生了因为零部件质量问题产生的召回案件。从2014年国内召回情况来看,因安全气囊及气体发生器等问题实施召回次数达到了20次左右。其中两次针对联合汽车电子有限公司生产的燃油泵法兰回油管支架质量缺陷的召回,共涉及8家车企、86.5万辆汽车。

对于用于售后市场的副厂件,则涵盖了同质配件、假冒伪劣配件。虽然我国汽车零部件产业规模较大,但是缺乏规模效应,细分市场集中度低,行业处于散、乱、小的局面。我国缺乏对原厂件以及非原厂件的认定标准和认定机构。我国汽车配件种类繁多,且零部件的通用性较差,除了少数部件需获得3C认证之外,仍有很多零部件缺少第三方的认证和检测,中小型企业只是通过了简单的自身检测甚至没有进行检测就进入配件市场,质量无法保障。非原厂件中充斥着大量的假冒伪劣产品,其比例可能高达60%以上,特别是一些小型的汽修企业采用假冒伪劣配件进行维修,但消费者难以辨认,给行车安全带来极大隐患。

2013年,质检总局专门开展了为期4个月的以汽车整车、发动机、安全气囊和制动液等产品为重点的“质检利剑”汽配打假集中行动,共出动执法人员3.7万人次,检查企业1.06万家,立案查处案件639起,涉案货值金额9800万元,捣毁窝点39个,移送公安机关25起,抓获犯罪嫌疑人19人。其中,查获假冒安全气囊624个,涉案货值金额3175万元;查获不合格制动液产品16792瓶。查处以国Ⅰ、国Ⅱ排放标准冒充国Ⅲ排放标准发动机以及生产国家明令淘汰的排放标准车用发动机等违法案件22起,货值2900余万元。对河北固安滤清器、江苏丹阳汽车灯具、山东临清轴承和广州白云区安全气囊重点区域整治工作进行重点跟踪,在上述4个区域共查处案件52起,捣毁窝点9个,涉案货值金额3274万元。

(三)CCC认证对产品质量的作用

CCC认证对提高我国产品质量总体水平和在国际市场上的竞争力,维护国家经济利益、经济安全,保护人民身体健康和动植物健康安全、保护环境等给予了更多的关注。同时,它促使企业的产品按照认证模式依据的产品性进行定位,有效地铲除了假冒伪劣产品进入市场,消除了产品的不合理竞争因素,使整个产业迎来新的发展机遇。汽车产品强制认证制度实施以来,通过不断的发展,逐步建立起了我国机动车市场准入制度,并通过不断发展完善,为社会所承认和接受。无论是对企业产品质量的持续提升还是行业的健康发展,甚至对我国汽车产业国际化进程的推进都起到了积极的作用。

从2001年国家认证认可监督管理委员会发布《机动车辆类强制性认证实施规则》(汽车产品)(CNCA-02C-023:2001)一直到2014年修订版《强制性产品认证实施规则(汽车)》(CNCA-C11-01:2014)(2015年1月1日起实施),不断严格的环保、安全、节能等标准的要求,推动了汽车企业不断研发各项新技术、新工艺。

但是,仍有少数获证产品存在质量问题,需要引起重视。通过对型式试验不合格项目的统计分析发现,型式试验不合格项目具有一定的共性和集中性。机动车辆产品主要不合格项目为前后碰撞。

型式试验、生产一致性控制计划和工厂审查,均符合要求才可通过CCC认证。根据目前认证模式的设定,工厂检查是产品认证的重要环节之一,具体包括获证前的初始工厂检查和证后监督检查。

初始工厂检查重点关注企业是否建立并有效运行了质量保证体系,而监督检查则更加关注企业是否持续有效运行了该体系。机动车辆及安全附件和装饰装修产品的监督检查一次通过率近年来也有较大提高。经过初始检查后,获证工厂的质量保证体系运行情况趋于稳定,确保产品一致性的能力提高很快,工厂检查的重要性和必要性得以充分体现。为了提高获证后监督检查的针对性,各认证机构都对部分企业实施了飞行检查(事先不通知企业)。在监督审查时,其内容包括生产一致性监督审查和质量保证能力监督审查。其中,质量保证能力监督审查是对工厂质量保证能力的维持情况进行监督审查;生产一致性监督审查是工厂检查组按照认证机构确定的生产一致性监督审查的方案,到生产一致性控制的现场,对生产一致性控制计划的执行情况进行审查。所有这些,建立了企业产品质量安全管理体系,确保了产品质量符合国家安全标准,向客户证明了产品的安全性,满足了客户的安全认证要求。

我国汽车行业的发展还处在发展期和上升期,目前汽车行业中出现的大吨小标、商用车不装配ABS、轻型货车认证结束后生产的产品减配、不装增压中冷和废气再循环系统(EGR)、货厢栏板高度和认证不符以及大围改现象等,都严重违反了认证的相关规定,致使生产出的产品一致性得不到保证,成为产生认证风险的主要因素。

2008版规则实施后,加强了认证对机动车前市场的管理,出厂的机动车须获得CCC强制性产品认证,并配发车辆一致性证书,推动了获证后监督工作的有效开展。2014版规则实施后,加强了企业、技术机构主体责任、认证委托人质量和法律责任的管理,强化了生产一致性管理,加强了高风险车型监控、加强企业分类管理、利用企业检测资源等措施。同时在后市场管理方面,加强了与召回、三包、进出口检验、注册登记、环保管理、油耗管理、维修信息公开等制度衔接,将用户的投诉、进口车验证及检验、车辆产品技术监督执法检查、国家监督抽查、缺陷车辆召回等检查的结果等都作为工厂检查的信息输入,对工厂生产的产品进行控制,形成了一个有效的产品质量监管闭环。如果能够将这些环节的执行落实到位,监管到位,将对有效控制风险起到很好的作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。