质量是指“一组固有特性满足要求的程度”。质量的概念最初仅用于产品,以后逐渐扩展到服务、过程、体系和组织,以及以上几项的组合。目前国际上已普遍采用广义质量概念。“广义质量”是相对于“狭义质量”( 产品质量) 而言的,指“反映产品或服务满足明确或隐含需要能力的特征和特性的总和”。主要包括产品质量、工程质量和工作质量。

(一)产品质量

产品质量一般包含产品质量指标和产品质量标准两方面内容。

1.产品质量指标 产品质量是指产品或劳务能够满足社会和人们需要的某种属性或特性。凡是由产品使用目的提出的各项要求都属于这种特性。它包括尺寸结构、重量、精度、功率、强度、材质、性能等质量特性,还包括外观形状、色彩等外部质量特性。

不同产品有各自适用的要求,因此有不同的质量特性,通常用反映产品质量水平的质量特性值来表示,即产品的质量指标。产品质量指标种类繁多,但概括起来有以下五种类型。

(1) 性能指标。即产品为满足使用目的所具备的技术特性。如汽车的载重量、速度,灯泡的光色、功率、发光效率。

(2) 寿命与可靠性指标。产品寿命是指产品能够按规定的功能正常工作的期限。常用的指标有工作时间、工作次数等。产品可靠性是指产品在规定的时间和条件下,能完成规定功能的能力。常用指标有可靠度、故障率等。它们反映了产品的耐用度和稳定性。

(3) 安全性指标。安全性是反映产品使用过程对使用者及周围环境安全、卫生保证的程度。如辐射、毒性、噪声、排污等方面的指标。

(4) 经济性指标。经济性是反映产品生产及使用过程中所花费的经济代价的大小。如产品的设计加工、用料等生产费用和产品在使用过程中的动力、燃料等的消耗的维持费用。常用的指标有生产成本、使用成本、寿命周期总成本等。

(5) 结构合理性指标。包括产品的可修性、零件的互换性等方面的指标,如操作方便、省力等。

产品的质量特性有的是可以直接测量的,但有的是难以直接定量的,如舒适性和操作方便性等。人们往往需要确定某些技术参数来间接地反映产品的质量特性。这些技术参数称为产品质量指标。

2.产品质量标准 产品质量标准是指对反映产品质量特性的技术参数、产品品种、规格的客观要求及其检验方法所作出的具体技术规定。所以产品质量标准要求,其产品质量是不一样的,如合格奶粉中三聚氰胺允许含量,我国是欧洲的数倍,当然标准越先进,产品质量越好。产品质量标准包括产品标准和检验标准两个部分,我国纺织产品质量标准,有国家标准、行业标准和企业标准三级标准。但不代表级别越高就越先进。

(二)工程质量

1.工程质量 在质量管理工作中,工程质量的含义是指企业为保证生产合格产品而具备的全部手段和条件所达到的水平。一般包括以下六个方面。

(1) 人( Man) :即人的素质,包括人的文化技术水平、操作熟练程度、组织管理能力、责任心等。

(2) 机器( Machine) :指设备和工具的质量,即设备和工艺技术装备的精度、适应程度和维护保养质量等。

(3) 材料( Material) :指原材料、辅助材料、燃料动力、毛坯、外购件、标准件的质量,即它们的物理、化学性能和几何形状等。

(4) 方法( Method) :指工艺方法、试验手段、操作规程和组织管理方法等。

(5) 测量( Measurement) :指测量器具、测量方法等。

(6) 环境( Environment) :包括环境的温度、湿度、清洁度、震动、噪声、美化程度以及生产对环境的污染和破坏程度等。

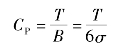

图6-1 正态分布曲线

上述六方面因素,简称为5MIE,这些影响质量因素综合发生作用的过程就是产品质量产生的过程。因此,要提高产品质量首先必须提高工程质量。

2.工程能力 工程能力又称工序能力,用工程能力指数Cp 表示,是指该工序在5MIE 正常的状态下,能稳定地生产合格品的实际加工能力。这种能力是以一定的质量特性值( 如加工精度) 的分布来表示的。在大多数情况下,质量特性值呈正态分布,如图6-1 所示。根据正态分布理论,质量特性值处于X±3σ 范围内的概率是99.737,即有99.73%的产品质量特性是在X±3σ 范围内变动,超过6σ 的概率不到0.3%。换言之,如果能保证合格品达到99.73%,就可认为该工序有足够的质量保证能力,能经济而稳定地进行产品加工。故通常以6σ 来表示工序能力,即取B±6σ。

μ±1σ 范围内的面积占68.26%;μ±2σ 范围内的面积占95.45%;μ±3σ 范围内的面积占99.73%;μ±4σ 范围内的面积占99.99%。

标准偏差( σ) 反映了质量特性值的分散性,决定了正常分布曲线图形的胖、瘦、高、矮。σ 越大,曲线越矮胖,表示数据分散,质量波动大;σ 越小,则曲线高瘦,表示数据集中,质量波动小。

工程能力主要取决于机器设备、材料、工艺、工艺装备的精度、工人的工作质量和其他技术条件,它与设计的质量标准( 规格公差) 无关。稳定的工序能力未必都能生产出满足质量要求的产品,所以要测算出实际工序能力,计算工序能力指数,判断工序能力对产品质量要求的满足程度。(www.daowen.com)

工程能力的高低,用工序能力指数Cp来表示,是衡量工序能力能否满足质量要求的重要尺度。当产品质量特性值的实际分布中心与允许公差中心重合时,Cp的计算式为:

式中:Cp——工序能力指数;

T——公差范围;

B——质量特性值的分布范围( 实际加工精度) ;

σ——该工序的标准偏差。

在实际计算时,可用子样标准差S 近似地代替σ,即B=6σ≈6S。

按工序能力指数的大小,可将工序能力分为五个等级,定量地判断工序能力的满足程度。

Cp >1.67 为特级加工。此时工序能力过剩,加工精度过高。可考虑放宽工艺要求,以降低工艺成本。

1.33 <Cp≤1.67 为一级加工。此时工序能力比较宽裕,加工精度满足要求,而且允许一定范围内的异常性波动,产品质量检验可大大简化。

1.00 <Cp≤1.33 为二级加工,此时工序能力尚可,加工精度一般满足要求。当Cp =1.33时,表示工序能力有适当的余地而又不浪费,为理想状态,当Cp接近1 时,表示工序能力尚可但没有余地,稍有波动就可能出现不合格品。应严格控制工序,对产品质量进行抽样检查。

图6-2 实际分布中心相对于公差中心的偏移

0.67 <Cp≤1.00 为三级加工。此时工序能力不足,加工精度不够,可能出现少量不合格品,应进行全数检查并采取工艺性措施,缩小质量特性值的分散程度,或考虑放宽不重要公差。

Cp≤0.67 为四级加工。此时工序能力严重不足,加工精度太低,不能满足质量要求,已出现较多的不合格品。应对产品质量进行全面检查,并立即停止生产,查明原因,采取改进措施。

在测算工序能力指数的实践中,有时实际尺寸分布中心与公差中心有较大的偏移,如图6-2所示,虽然工序能力充分,但仍然出现不合格品,这是由于计算Cp时未考虑分布中心的相对偏移量。应先设法消除系统性误差,使两个中心重合,再计算Cp值:

![]()

式中:Cpk——修正后的工序能力指数;

Cp——偏移修正系数,K= 。

。

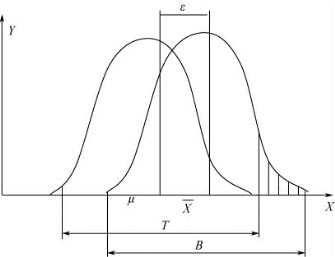

当质量标准只要求单向偏差时( 如表面光洁度、形位公差等) ,工序能力指数可按下式计算。

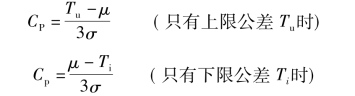

图6-3 质量环

(三)工作质量

质量环( 图6-3) 是指从最初识别市场对产品质量的要求,到最后满足用户需要的全部活动的总称。工作质量就是指质量环中这些为保证和提高产品质量的工作和活动的质量。

工作质量和产品质量是两个既有区别又有联系的概念。产品质量是企业各方面工作质量的综合反映,而工作质量是产品质量的保证和基础。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。