设备管理从产生发展至今已有近百年的历史,经历了一个逐步发展与完善的过程,大致可以分为事后修理、预防维修、生产维修、维修预防和设备综合管理五个阶段。

(一)事后修理制度

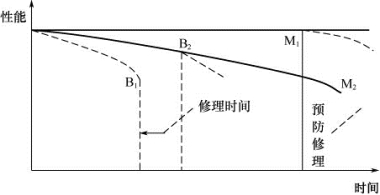

事后修理是指设备发生故障后再进行修理,如图5-3 所示。当设备性能劣化到一定程度B1时,设备发生故障不能继续使用,才进行修理,修理后设备性能恢复到B2 点,设备又正常工作。设备这种修理方法,事先不知道发生何故障,缺乏修理前准备,设备修理停歇时间长,影响生产的连续性和生产计划的执行,影响交货期。往往借助如图5-3 所示的设备故障周期来指导设备修理。目前在小型、不重要的设备中采用。

图5-3 修理对设备性能的影响示意图

(二)预防修理制度

随着设备日益复杂化,生产连续性加强,设备故障损失和维修费用不断增加,事后修理不能满足生产需求,人们提出了预防维修的概念。预防修理是指设备在发生故障之前,对容易磨损的零件及易发生故障的部位,进行有计划的维修或更换,预防设备故障的发生。如图5-3 所示,M2点是根据零部件磨损规律和检查确定的预测故障期,M1点是计划修理期,在设备发生故障前,做好修理准备并进行了修理,预防了故障的发生,设备性能得到了恢复性提高,缩短了设备修理停歇时间,提高了设备利用效率。这一阶段有两大学派,一是前苏联的计划预修制度,二是美国的预防维修制度。

1.计划预修制度 我国纺织企业从20 世纪50 年代起,一直采用前苏联的周期计划维修模式,即定期大、小平车。维修周期按照设备类型确定,一经制订,就多年不变,为防止事故发生,到期( 计划修理周期图表) 采取强制预修手段。其特点在于预防性与计划性,即在设备未曾发生故障时就有计划地进行预防性的维修。缺点是易造成迟修或过剩维修的现象。

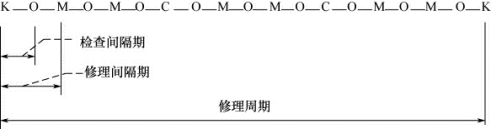

(1) 计划预修制的内容。其主要包括对设备的维护和计划修理,其中设备的维护主要工作内容有日常维护、定期清洗加油、定期检查和计划修理;计划修理的主要内容有大平车、小平车和部分保全( 局部保养) 。大修、小修和部分保全的安排可遵循修理周期结构,如图5-4所示。

(2) 计划预修制的方法。计划预修制的方法主要有以下三种。

①标准修理法。设备的修理日期、类别和内容,都按标准预先作出计划,并严格按计划进行修理。利于修理前准备,缩短修理时间,保证设备正常运行。设备过剩修理,费用较高。

②定期修理法。根据设备的使用情况,初步制订设备修理的计划日期和修理工作量。确定的修理日期和内容,根据每次修理前的检查再作详细规定。利于修理前准备,缩短修理时间,充分利用零件的使用期限,修理费用较低。

图5-4 修理周期结构示意图

K—大平车 C—小平车 M—部分保全 O—检查

③检查后修理法。事先只规定设备的检查计划,而每次修理的时间和内容,根据检查结果及以前的修理资料来决定。充分利用零件的使用期限,修理费用较低。

2.预防维修制 预防维修制是以对设备进行日常点检和定期点检为基础,依据点检出的缺陷,及时编制维修计划,对设备进行修理,排除隐患,恢复设备性能。其特点是依据设备运行状态安排修理计划。优点是可把出现的故障和性能劣化消灭在萌芽状态,防止过修或欠修;缺点是定期点检工作量大。

(三)生产维修制度

预防修理虽说可以缩短修理时间,提高设备利用效率,但使维修工作量增加,造成过分保养,维修费用增加。为此,以美国为代表的西方国家提出了生产维修,突出了维修方法的灵活性。即根据设备的重要性选用维修方法,重点设备采用预防修理,对生产影响不大的一般设备采用事后修理。集中力量做好重点设备的维修工作,节省维修费用。近年来,纺织企业设备更新改造步伐加快,设备整体水平提升,有些设备在设计时就考虑了“无维修”,对一些关键设备或设备的关键机部件采用计划预修,对那些影响不大的设备采用事后修理。

(四)维修预防制度(www.daowen.com)

人们在设备维修中发现,设备的维护、保养和修理对减少设备故障,提高设备利用效率固然重要,但设备本身的质量往往对设备的使用和修理有着决定性的作用。因此,1960 年出现了设备维修预防的设想。维修预防是指在设备的设计、制造阶段就考虑维修问题,提高设备的可靠性和易修性,以便在以后的使用中,最大可能地减少或不发生故障,一旦故障发生,能使维修工作顺利地进行。

预防维修是一种以设备状态为基础的预防维修,在设计上广泛采用监测系统;在维修上采用高级诊断技术,根据状态监视和诊断技术提供的信息,判断设备的异常,在故障发生前进行适当维修。由于维修时机掌握得及时,设备零件的寿命可以得到充分的利用,避免过修或维修不足,是一种最合理的维修方式。但进行状态监测、设备诊断费用较高,此方式在纺织企业一般用于重点或关键设备的维修。

(五)设备综合管理制度

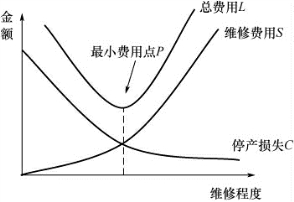

图5-5 设备经济的维修程度图

1.设备综合管理制度 在维修预防的基础上,从行为科学、系统理论的观点出发,1971 年在英国又形成了设备综合管理概念,即从经济角度出发,以无维修设计为方向,以追求最低成本为目标,把设备因性能劣化、故障停机所造成的损失与维修费用相比较,使维修费用与停产损失费用的综合费用最低。如图5-5 所示,设备故障所造成的停机损失与设备维修程度成反比,即维修程度越高,停机损失越少;而维修费用与维修程度成正比,即维修程度越高,维修费用越高;维修费用S 加上停机损失C 之和称为综合总费用L。曲线最低点对应的维修程度,即最小费用点P,也是计划综合维修的最佳维修方案。日本在引进学习的过程中,结合生产维修的实践经验,创造了“全员生产维修制度”。

2.全员生产修理制( total productive maintenance,TPM) TPM 是日本企业界在生产维修制的基础上,根据英国人创立的设备综合工程学,在1971 年提出了动员全企业人员参加的更为全面的“生产性维修”。TPM 的提出可以说是现代设备管理渐趋成熟的一个标志。

(1) TPM 的基本思想。概括起来就是“全效益、全系统和全员参加”。

①全效益。设备的寿命周期费用最小,输出最大,即设备综合效益最高。

②全系统。从设备设计、制造、使用、维修、改造到更新的设备一生的管理,又称全过程管理。

③全员参加。凡是和设备的规划、设计、制造、使用、维修有关的部门和人员都参加到设备管理行列中来。

(2) TPM 的主要内容。其主要内容如下。

①日常点检。制订点检卡,操作工人按点检卡内容逐项检查,维修人员逐台看点检卡,对不良记录机台,立即处进行处理。

②定期检查。维修人员按计划定期对重点设备进行的检查,要测定设备的劣化程度,确定设备性能,调整设备等。

③计划修理。按日常点检和定期检查的结果所提出的修理委托书或维修报告,编制计划定期进行修理( 恢复性) 。

④改善修理。对设备某些结构进行改进性修理,主要用于经常发生故障的设备。

⑤故障修理。设备突然发生故障或由于设备原因造成废品时必须立即进行抢修,它直接影响停机时间。

⑥维修记录分析。把各项维修作业的发生时间、现象、原因、所需工作时间和停机时间做记录形成分析表,找出故障点多、时间间隔短、维修工作量大、对生产影响大的设备和部件,作为维修保养的重点对象。企业很重视“平均故障间隔时间”。

⑦开展5S 活动。5S: 整理( seiri) 、整顿( seiton) 、清洁( seisoh) 、清扫( seiketsu) 、教养( shitsuke) 。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。