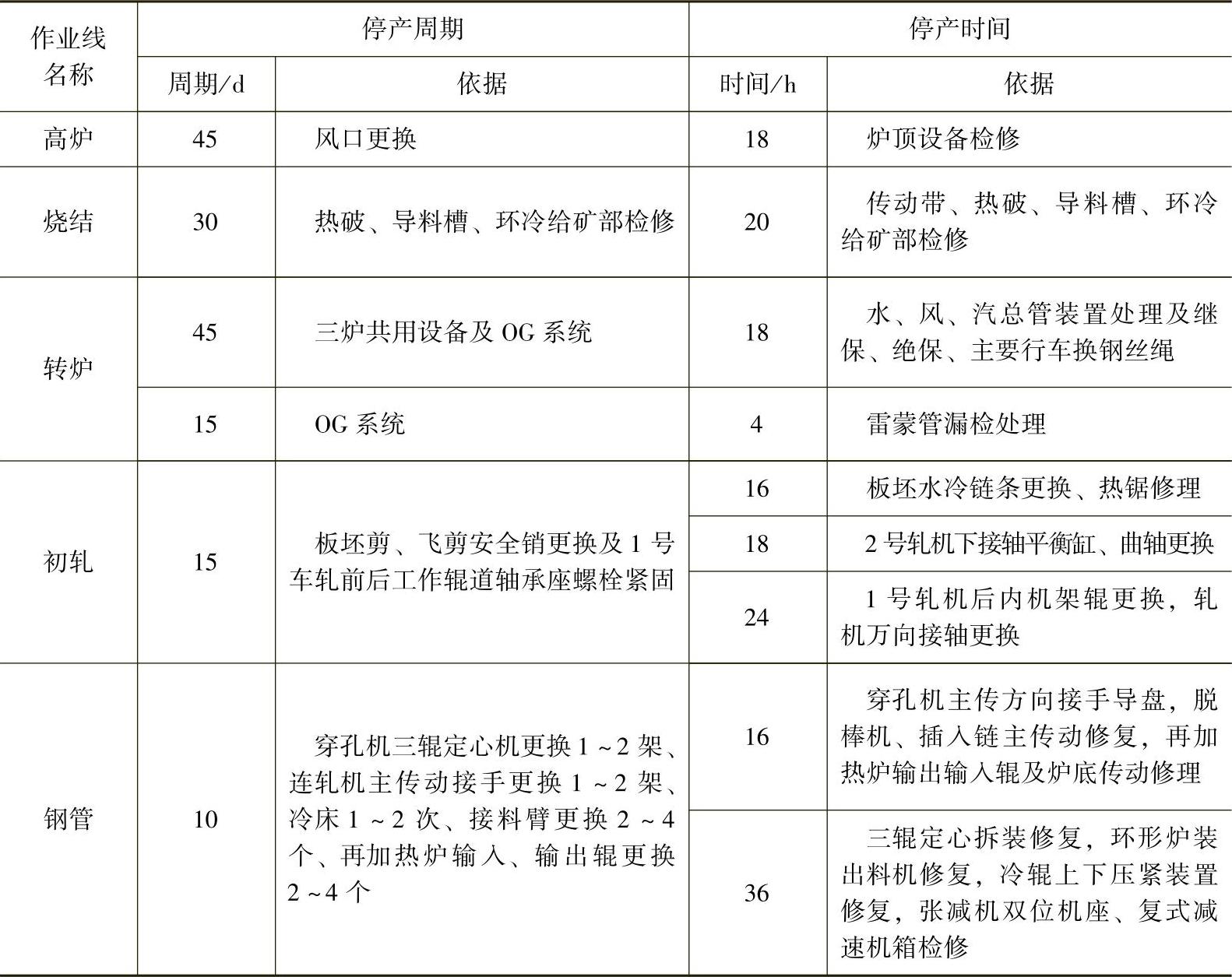

1)停产检修周期和停产检修时间。可根据该设备故障曲线上的P—F间隔期,其在时间轴上的位置,来分析、确定该设备两次停产检修最短间隔时间和每次停产检修至少要耗费的停产时间,如,以钢铁企业中产品作业线停产检修周期和每次停产检修时间设定的依据(见表2.6-5)。其他类型企业的产品作业线设备,也可参考这个表的形式试行,在经过一段实践,即可逐步掌握这两个关键的参数。

表2.6-5 作业线的停产周期和停产时间表

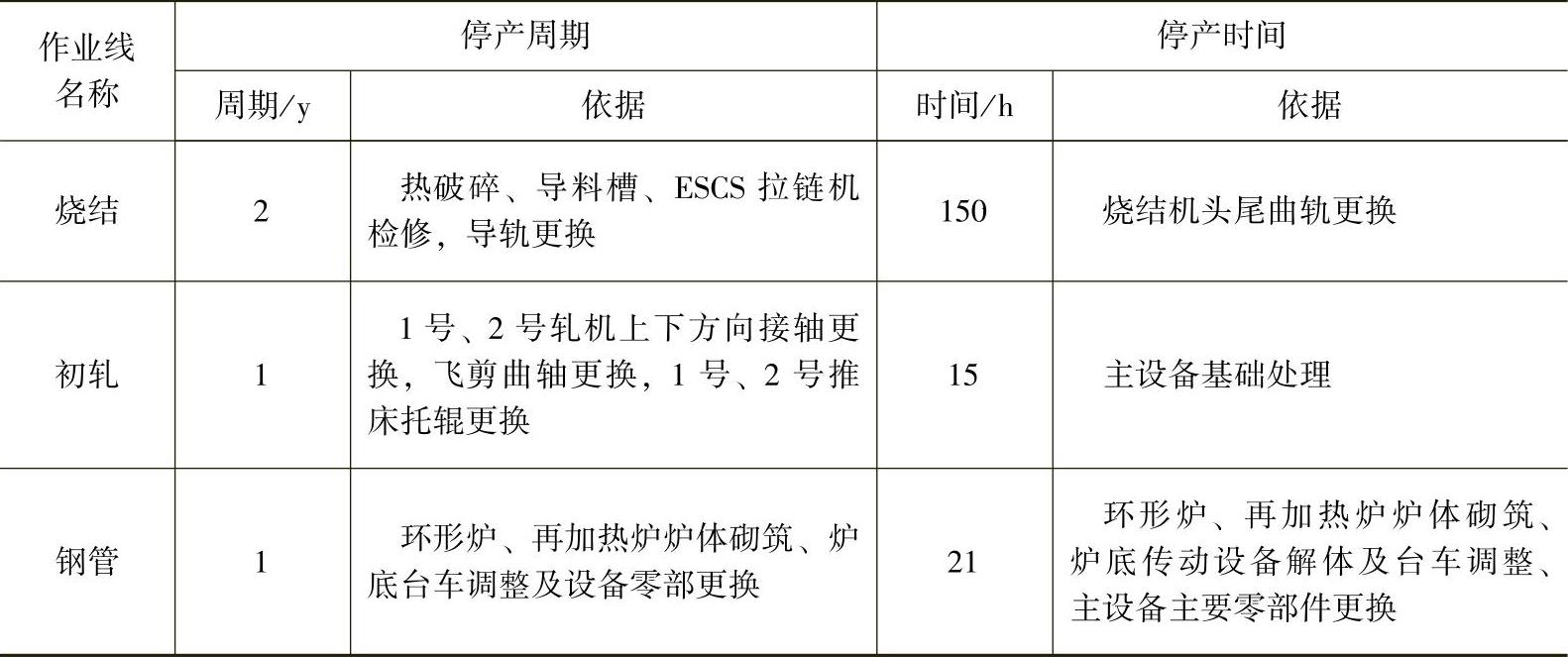

钢铁企业实施大修(长期停产检修)的依据,见表2.6-6。

表2.6-6 钢铁企业实施大修(长期停产检修)的依据

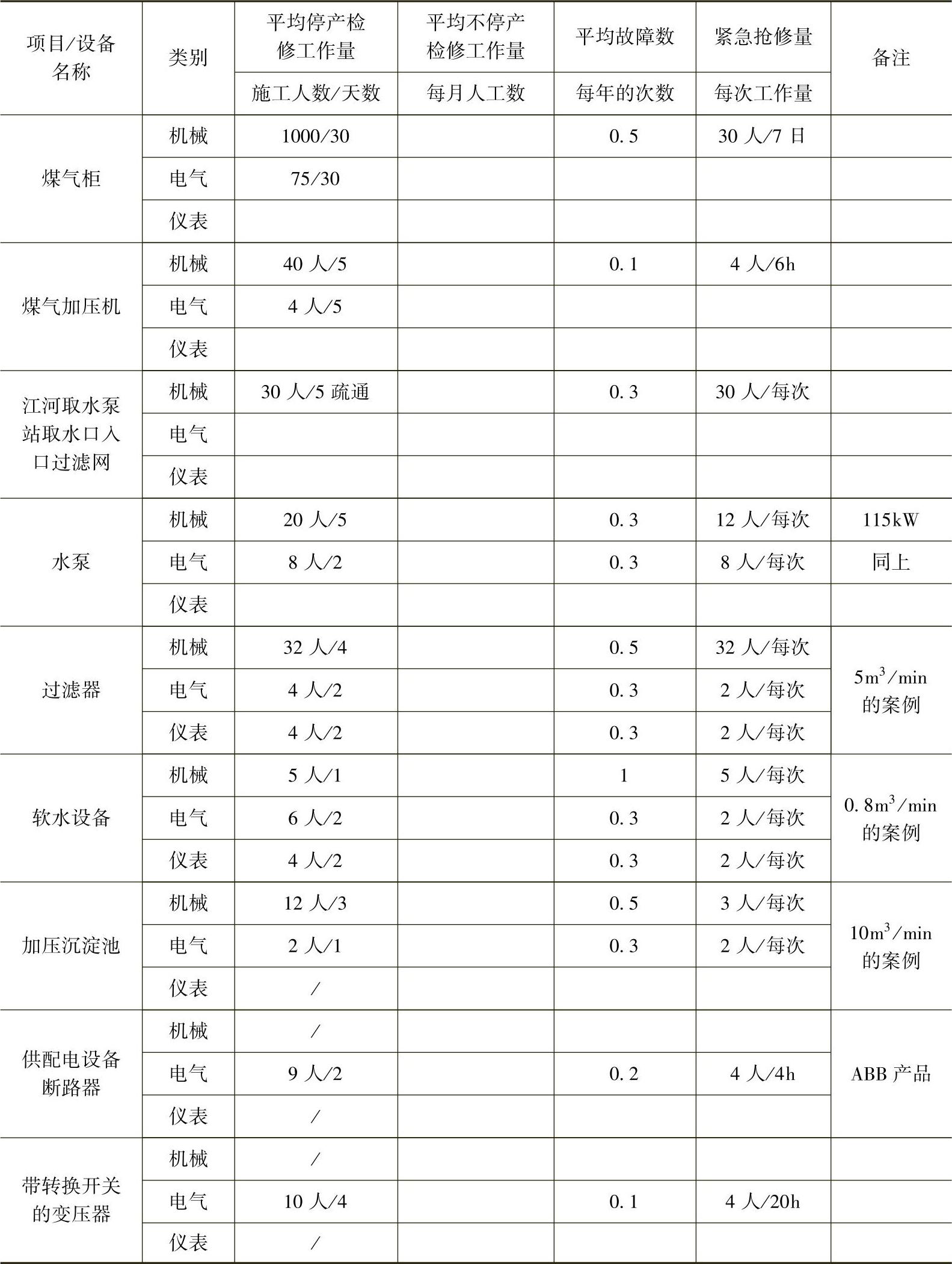

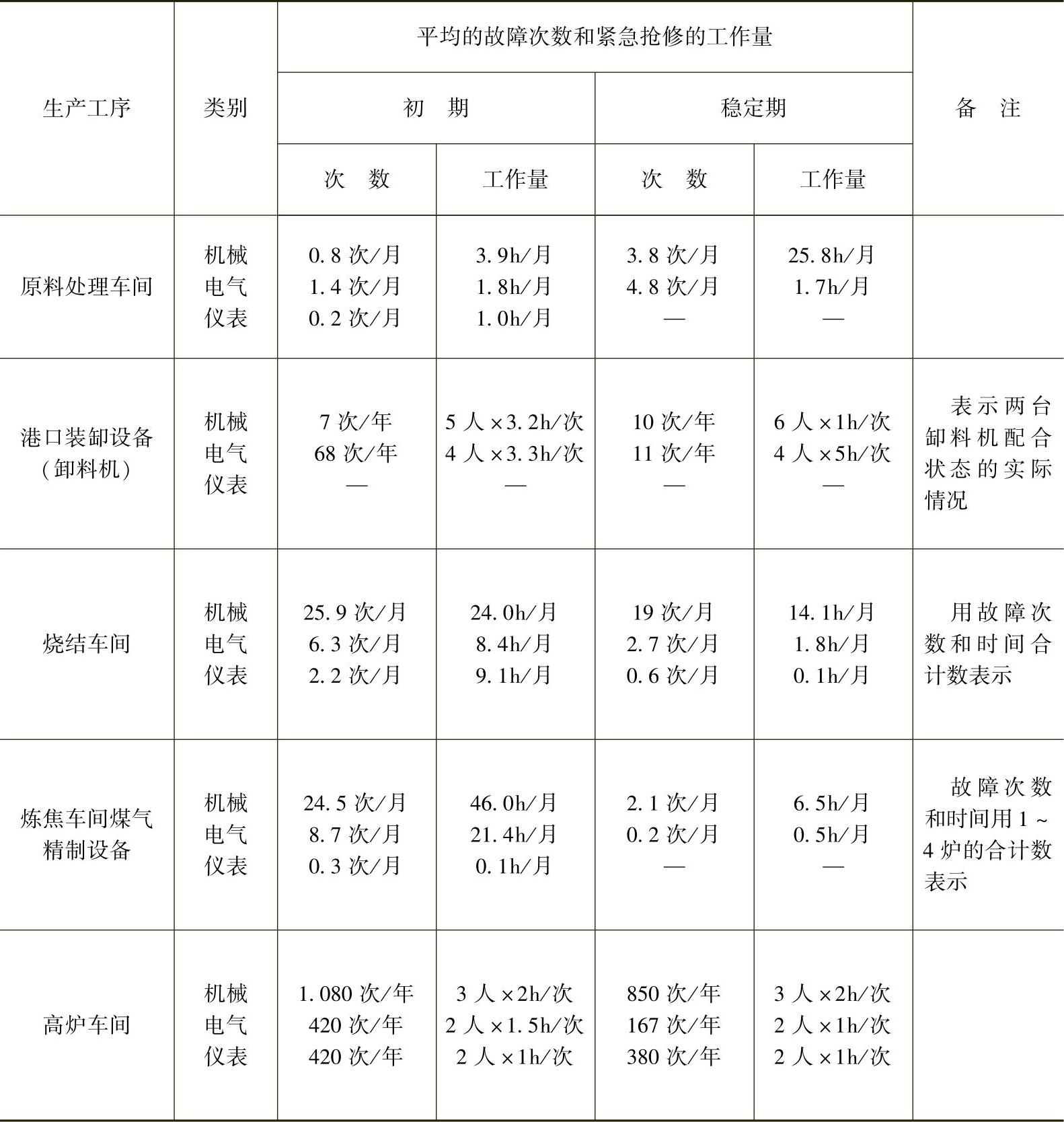

2)每次停产检修的负荷量。包括计划的和紧急抢修的工作量,可以参照历年来的实绩,某火力发电企业及钢铁企业停产检修的工作量,见表2.6-7、表2.6-8。

表2.6-7 某火力发电企业停产检修的工作量

表2.6-8 某钢铁企业紧急抢修的工作量

(www.daowen.com)

(www.daowen.com)

3)停产检修的组合。企业在产品作业线设备中,首先,要确定能代表这一段的工序系统(如原料系统、配料系统等);其次,从物流平衡,将前、后工序组合成一个方案;最后,用能源和作业平衡来衡量是否可以组合。

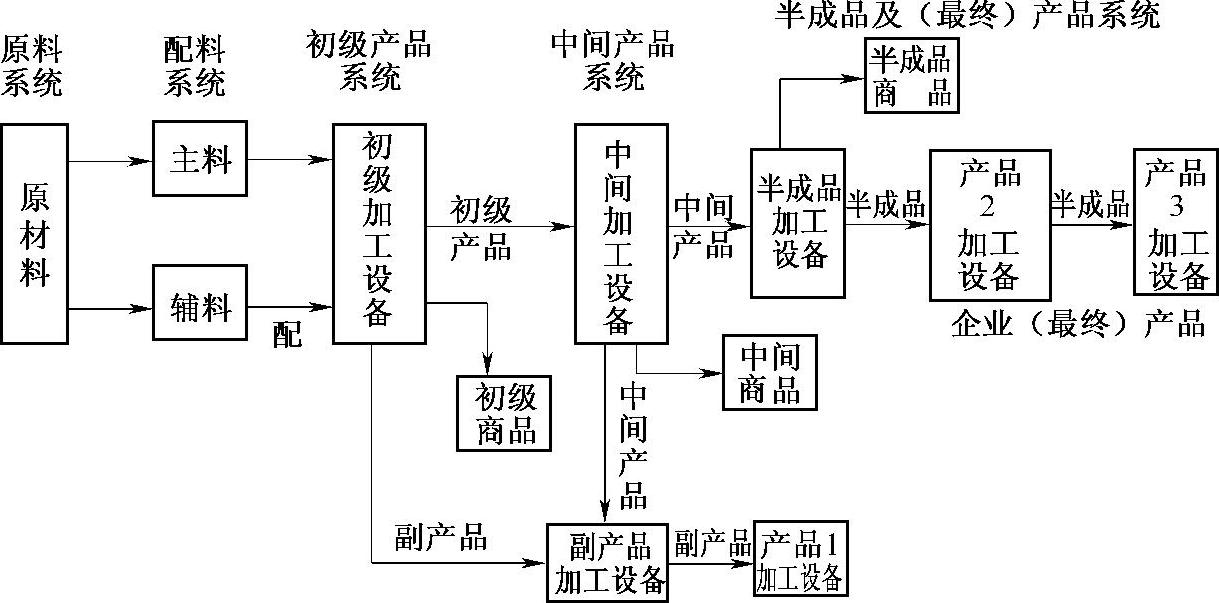

一般企业其产品制作的工艺过程,图2.6-6所示为企业产品制作工艺流程及相应产品作业线的设备,大致可以分为几大工序系统,如原料系统、配料系统、初级产品系统、中间产品系统和半成品及(最终)产品系统等组成。

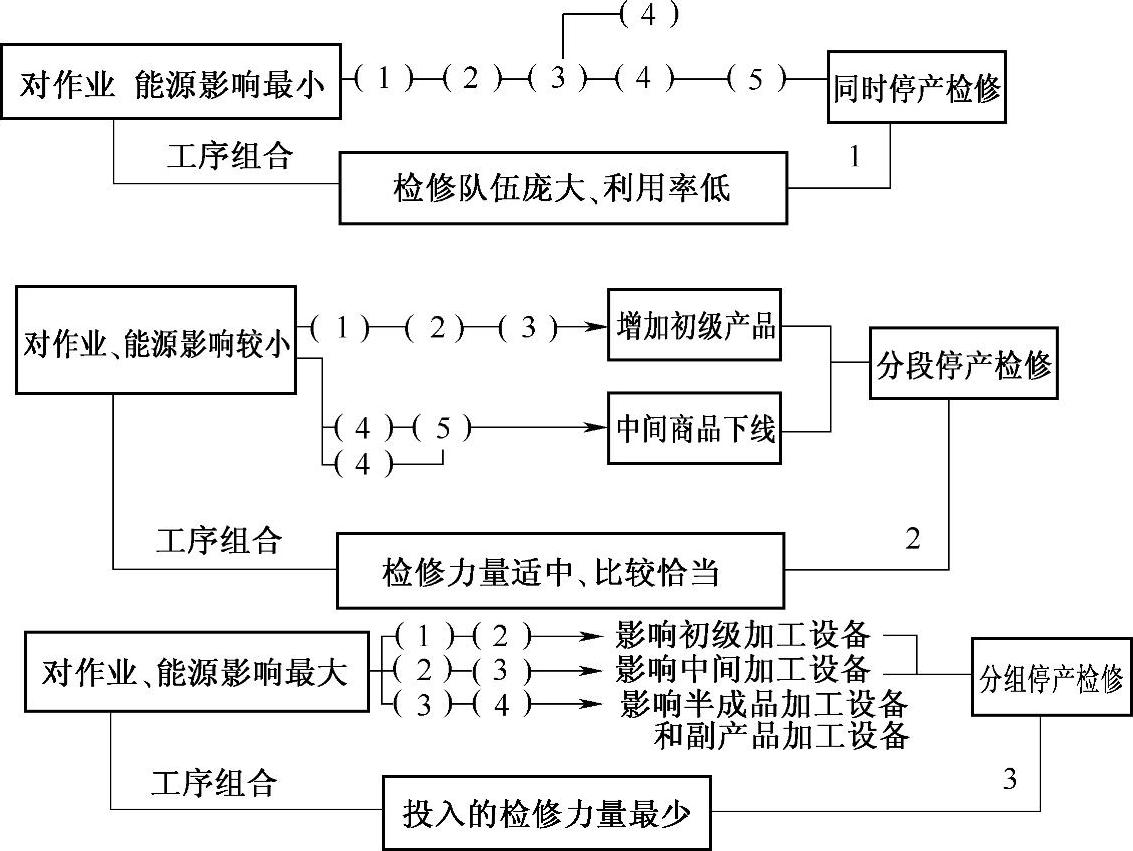

企业产品作业线设备在停产检修时,可以按各种不同的工序组合成相应的不同检修的组合模式,从图2.6-7所示可以清晰地看出,大致有三种不同组合模式。“工序组合1模式”:是将企业所有作业系统全部统一停产,同时实施停产检修,这种模式的优点是,对企业的产品制作和能源供应的影响最小,但也带来了不足,那就是企业需要庞大的停产检修施工资源,如一个系统需要100位各工种的检修施工人员,五个系统同时停产,则需要500位检修施工力量,这是其一;其二是,停产检修当天,这500位力量都投入到停产检修中去,检修结束后,他们的工作量就不饱满了,形成忙闲不均的现象;“工序组合2模式”:是采用“分段停产检修”的形式,即将(1)、(2)和(3)工序系统组合起来,将这三个工序系统一起停产检修,而(4)和(5)工序系统仍然进行产品作业,这样组合模式的优点是,虽然对产品作业及能源供应平衡有所影响,但影响比较小,停产检修施工力量,也只需要200~300位人员就够了,停产检修的力量适中,

图2.6-6 企业产品制作工艺流程及相应产品作业线的设备

图2.6-7 企业产品作业线设备停产检修时各种不同工序组合模式

检修资源的利用比较恰当,其缺点是,前段工序停产,初级产品就不能满足后段工序的需求,这样,平时就要有计划地将一些初级产品多积攒一些,以备后工序需用,同样,后段工序还在作业,就会有多余的后段工序的中间商品下线,必须事先要考虑好他们的出路;“工序组合3模式”:采用“分组停产检修”,其优点是:投入的停产检修力量为最少,平时检修施工人员的工作量比较充实,工作效率也比较高,不足之处是:方方面面的平衡工作比较复杂,要有适当的库存,以备部分停产时的工序需求。

4)确定“最少停产检修人数”的两原则。其一是:要能满足各产品作业线设备停产与不停产检修的最大的负荷量的要求;其二是:要适当留有余地,以备应对突发事故、紧急抢修和其他必须立即实施施工工程的需要,一般可以考虑5~15位检修人员,作为检修施工的后援力量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。