【摘要】:要预防安全事故的发生,就必须加强设备的全过程管理和技术改进,完善企业设备完整性管理,使作业程序标准化、规范化,降低人为因素的影响,保证装置安全可靠地运行。经过数年的推广,设备完整性已成为一个独立领域,得到了世界各大石化公司的普遍认同与应用。

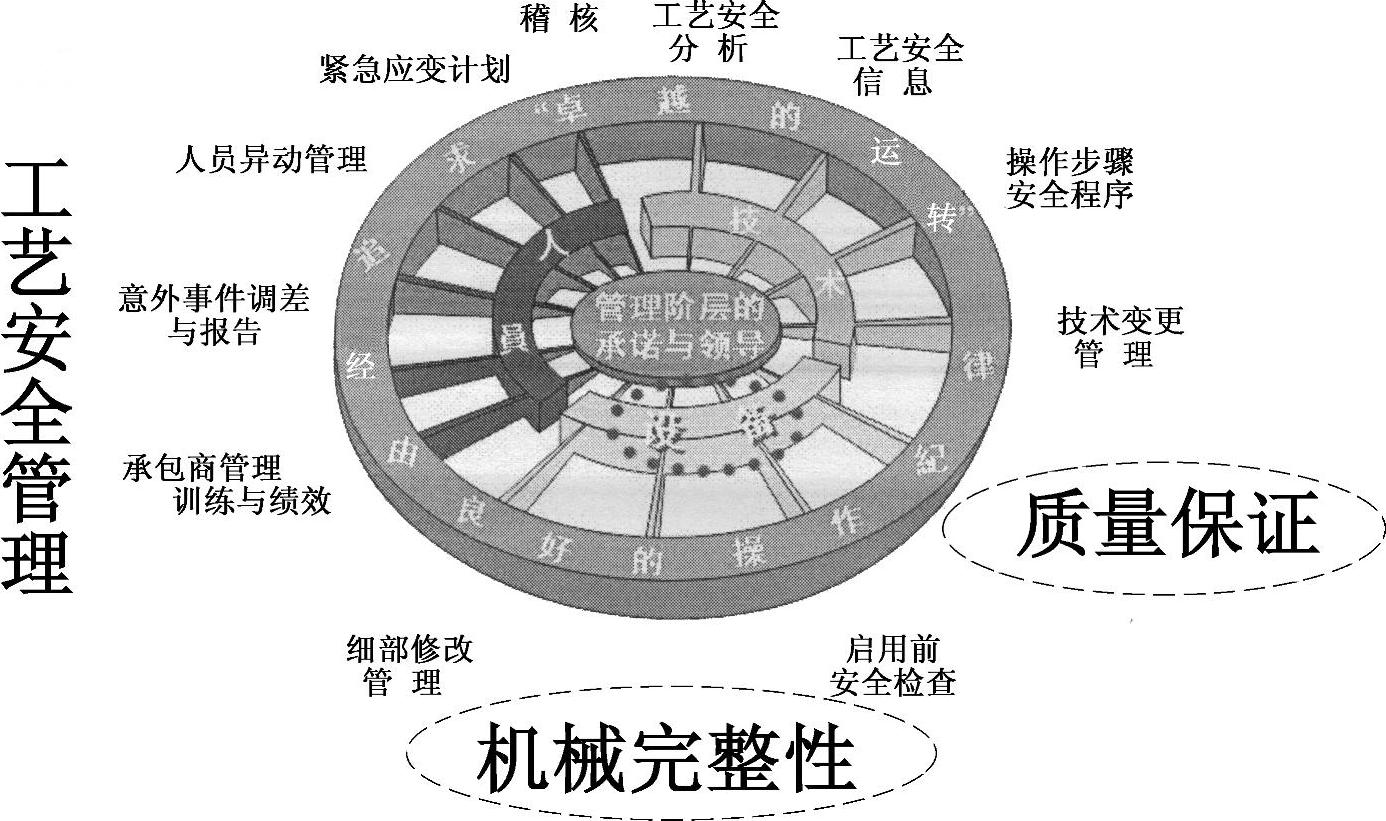

随着世界能源供应的紧缺,特别是近年来石油及石化企业的蓬勃发展,加强安全作业管理的需要也日益突出而显得尤为重要。石化生产属于长流程企业,作业过程具有高度的连续性,作业条件苛刻,具有易燃易爆、高温高压和工艺严格的特点,工艺过程和辅助系统庞大复杂。随着装置日趋大型化、自动化,一旦重要设备失效将引起严重的安全事故,导致重大的人身伤亡、财产损失和环境污染,对社会产生很大的负面影响。石化企业的设备管理还很不完善,人为因素影响较大,人员频繁流动,给装置操作带来了安全隐患。要预防安全事故的发生,就必须加强设备的全过程管理和技术改进,完善企业设备完整性管理,使作业程序标准化、规范化,降低人为因素的影响,保证装置安全可靠地运行。设备完整性(Mechanical Integrity,MI)源自美国职业安全与健康管理局(Occupational Safety&Health Administration,OSHA)的“高度危险性化工过程安全管理办法”的第8条条款。“设备完整性”是指:设备的性能状态,即设备在正常运行条件下应具有的状态,设备完整性是要采取技术改进措施和设备规范管理相结合的方法来确保整个装置中关键设备运行状态的完整性。经过数年的推广,设备完整性已成为一个独立领域,得到了世界各大石化公司的普遍认同与应用。虽然,“安全管理体系”只是其中的一部分内容,特别提到的是与HSE(健康、安全与环境)政策相关,在HSE计划中,规定了安全事故、伤害和环境污染等目标。如图2.5-3所示为“机械完整性”与“工艺安全管理”的关系。

(www.daowen.com)

(www.daowen.com)

图2.5-3 “机械完整性”与“工艺安全管理”的关系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。

有关设备点检管理手册的文章