MTBF=(统计时段;总时间-总的故障停产时间)/故障次数=(30天-2天)/i=28天/10次;MTBF=2.8天/次;或MTBF=i次持续工作的时间Tsjkd/i=28天/10次;MTBF=2.8天/次。

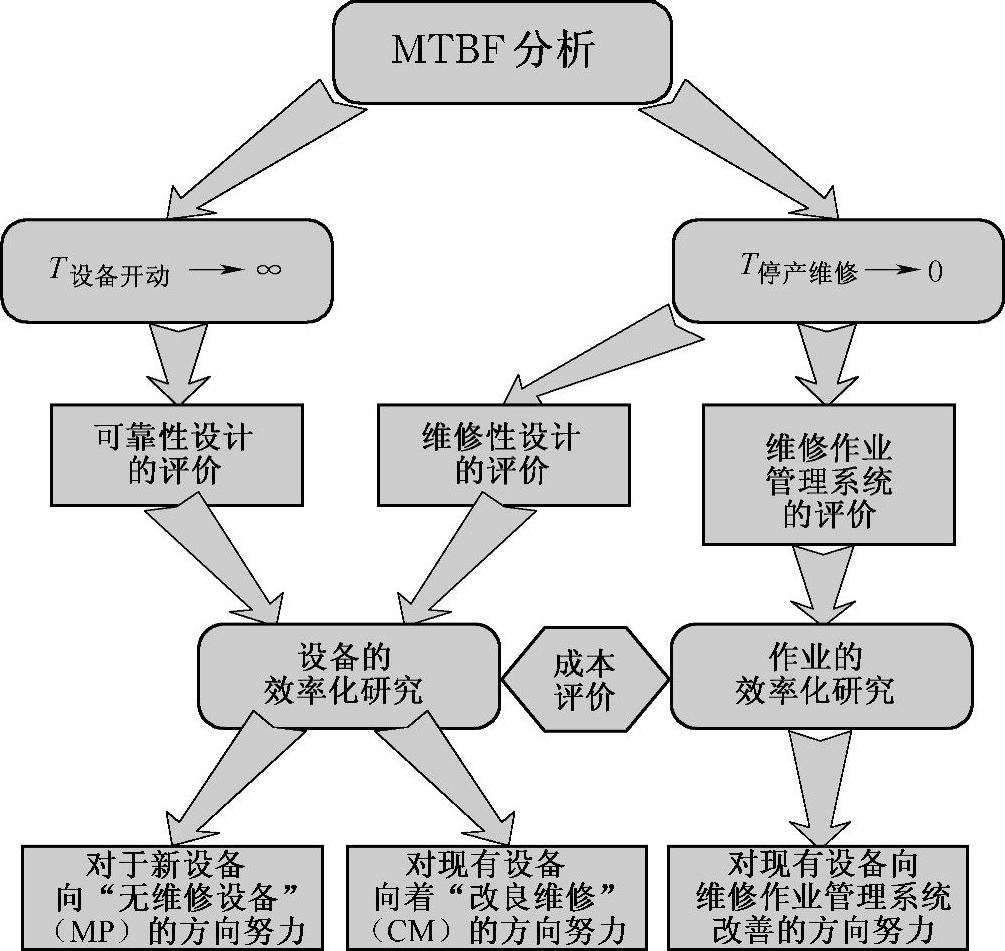

对“平均故障间隔期”的分析和研究,可以对企业产品作业线设备及其精简停产维修的考虑,明确一个改进的方向,如图2.4-4所示。对MTBF分析就是对产品作业设备“故障停产”状况的分析。同时,设备不仅因故障而停产,而且还要包括企业有计划地停产维修。因此,不仅要把握设备的故障停产情况,而且还要了解设备运行的实际状态。所以,要将MTBF分析、研究的方法扩大,特别是分析如何发生“设备停产维修”的。所谓MTBF分析、研究,是一种研讨、分析企业“设备停产维修”发生的方法,收集并记录它发生的原因、现象、时段、停产时间、造成后果等的一切数据,以此来发现造成停产的关键点问题,研究停产维修精简的方法。把MTBF分析的结果和改进停产的情况结合起来,即,把发生故障次数频度高的停产维修记录、设备的改造和更新的建议内容、资金预算等综合考虑,作为企业精简停产时间、改进维修管理系统的优化方案。

图2.4-4 MTBF分析(https://www.daowen.com)

在对“平均故障间隔期”分析、研究中,必然会导入两个极端。其一,是Ttcwx=0的极端,即设备时间开动率A=100%时的“不需要停产维修设备”的理想状态;其二,为了实现这个理想状态,如果把Tsjkd尽力地接近无限大,即Tsjkd→∞的极端,那么,Ttcwx就会无限地接近于0,(Ttcwx→0)。可见,Tsjkd→∞就是设备“可靠性”的提高,Ttcwx→0是“维修性”的提高。这里,研究设备可靠性的提高(Tsjkd→∞)和设备维修性的提高(Ttcwx→0)这两者其最终目标,都是为了对停产维修时间精简的研究。为了Tsjkd→∞或可靠性的提高,就要延长设备的连续运转的实际开动时间,也就是要把设备停产维修的次数(故障发生的频度)进行缩减。首先,为了延长产品作业线设备状态受控点的保障功能,必须要重新估价其“可靠性”的功能;其次,为了Ttcwx→0或维修性的提高,对已经发生了停产维修的作业,如何在最短的时间内抢修完成,在这里有两个对策:其一,是在设备的前期管理上,改善相关的维修结构,应用能在短时间内进行停产维修作业的“快速切换技术”,这就是要对维修结构重新估价;其二,是在设备停产维修施工人员的停产维修作业的方法、速度以及停产维修作业所必要的部件、材料、工具、设备、图样、标准等的管理系统方面,进行一些必要的改革,是能够达到在短时间进行停产维修作业的目的的。

综上所述,关于精简停产维修作业的研究的结局,也就是对于设备的可靠性、维修性现状作重新估计,即进行“设备效能化的研究”。另外,必须对停产维修作业、维修管理系统做重新估价,即“作业效能化的研究”,这两方面是能够区别的。而且,这个精简停产维修作业的研究结果,如图2.4-4所示循环作反馈。这个对停产维修时间精简进行的研究,进一步地说是对“不需要停产维修的设备”这一个理想系统作研究,其关键就是MTBF分析。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。