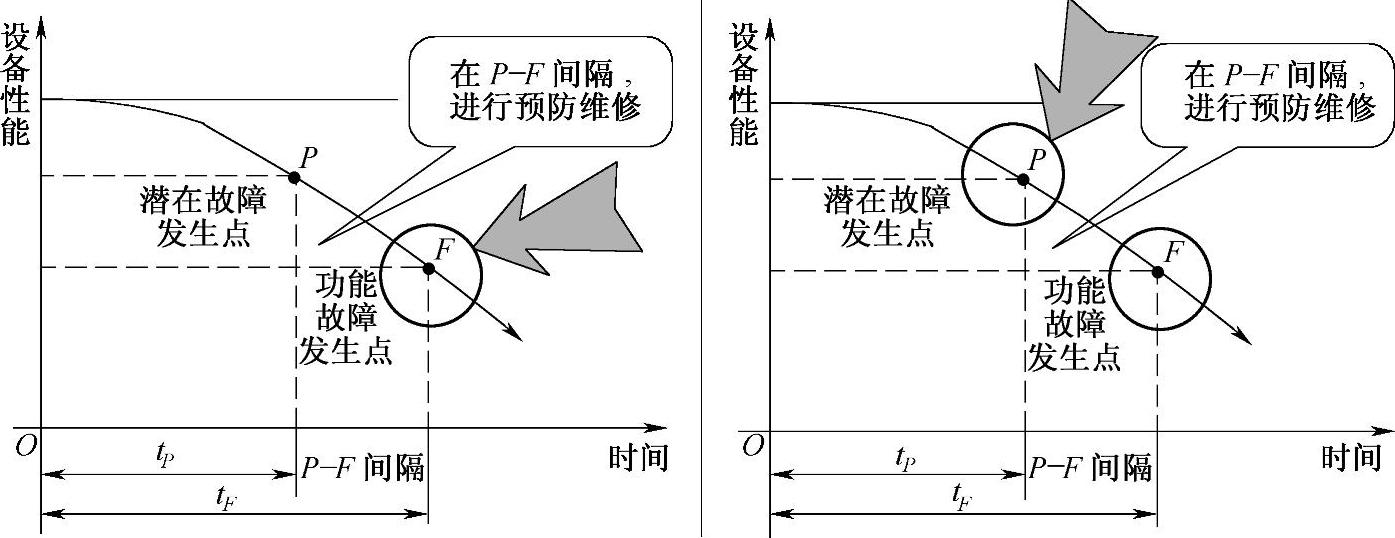

本书第1篇第5章5.2节中已经提到,在设备性能曲线上,实施维修的最佳时期是在P-F间隔期。设备运行时,谁都在管,但又谁都没有管彻底,直至设备到达了故障停产时,就紧急抢修。进入市场经济环境下,这样管理就要误大事了,不能等它坏了再兴师动众,必须要建立一支专门管控产品作业线设备运行状态的队伍,这就是企业设备管家体系中的各个“点检”,维修工作,就不能围绕着“F”点转,就必须要提前,要围绕着“P”点转。那就是设备检、维修“预知状态、超前管理”的原则。再将第1篇第3章的“表1.3-1的最下部的局部图放大一下,就是“图2.4-2实施维修要从F点提前到P点”,就更突出地说明,当今,企业要围绕着P点是符合“预知状态、超前管理”的原则的。

图2.4-2 实施维修要从F点提前到P点

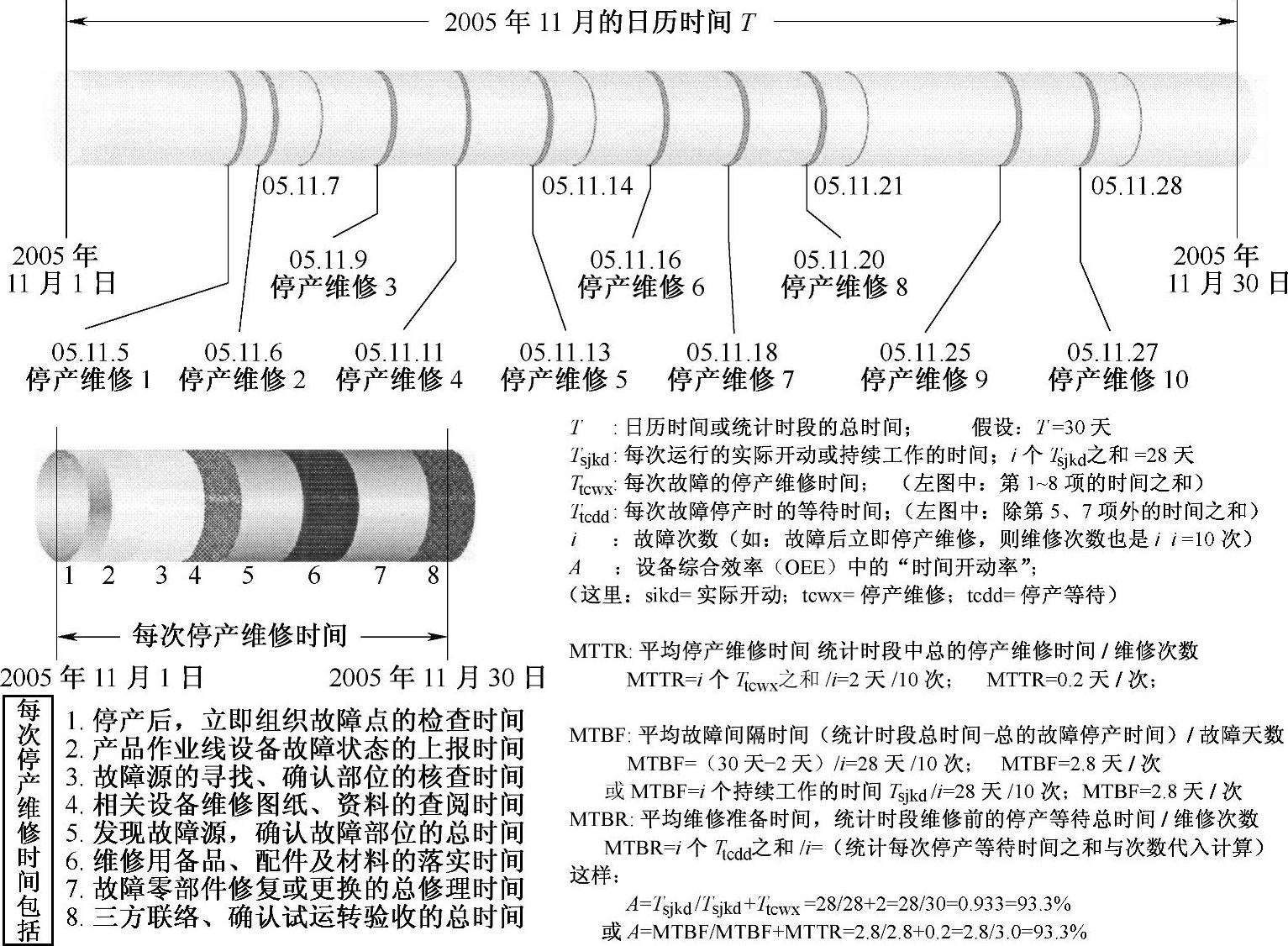

在一些资料上,经常会出现一些外文代号,如,“MTTR”就是其中之一,它是Mean Time To Repair四个外文字的字头,意思是“平均停产维修时间”,还有,“MTBF”(Mean Time Between Failures),意为“平均故障间隔时间”,以及,“MTBR”(Mean Time Be-tween Repairs),意为“平均维修准备时间”。那么,这些如何理解又如何来为产品服务呢,这些繁琐的过程又如何来计算呢?下面,就用一个案例来配合说明。

首先要明确实施上述计算的对象是什么。从“为企业的产品服务、服务就要使用户满意和使企业价值最大化”的原则出发,必须集中优势力量,对企业产品作业线设备中的关键设备及其上的状态受控点,实施这些“平均停产维修时间、平均故障间隔时间和平均维修准备时间”的跟踪和测算,而不是什么地方都去算一算;其次,计算的结果,一定实施的是“自己跟自己比”,而不是牵强附会地去考核,因为,这些数据并没有一个“标准值”,不同企业不同产品作业线,也没有一个“可比性”,只有经过一段实践,才能知道:如何满足企业上述原则的前提下,平均多少时间才是最合适的。(https://www.daowen.com)

这里,假设某个企业产品作业线设备中的关键设备(即有隐患或运行异常的设备)上的状态受控点,以2026年11月为例。在这一个月里,所发生的停产维修的情况和次数,以及每次停产维修的时间里所进行的内容,结合案例来理解其含义,详细计算及其代号的含义,如图2.4-3所示。

图2.4-3 关键设备按月统计的停产维修状态图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。