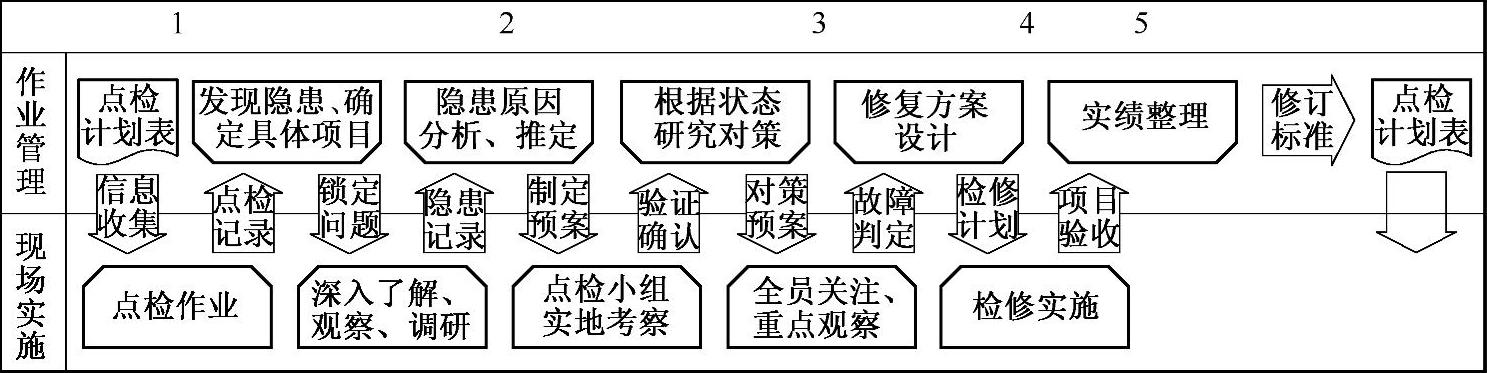

图1.7-12所示为标准化的设备点检管理流程,可以用一句话来概括:即“一点、两线、五下、六上”,这里的“一点”即指“点检作业”;“两线”是指专职点检员从“作业管理”办公室到“现场实施”状态受控点的两条线;所谓“下”,就是从办公室下到现场,所谓“上”,就是从现场返回到办公室。那么,一下一上、两下两上、三下三上、四下四上、五下五上,哪里来的“六上”?这里,“六上”是指“设备点检管理流程”进入了“第二个循环”的意思。

图1.7-12 标准化的设备点检管理流程

1.点检诊断阶段

要求掌握:

产品作业计划;

产品作业进度;

中夜班及其抢修记录;

产品制作的工艺流程图;

产品对设备保障的要求;

操作对设备的改良要求;

设备状态受控点的点检法;

关键设备的诊断技术;

设备管家的点检记录整理等。

2.隐患分析阶段

要求掌握:

劣化判定法;

故障发生的类型;

磨损机理与规律;

及化学破坏的现象;

隐患根本原因分析;

状态受控点的倾向管;

理与精密点检;

预防性与预测性管理。

3.维修计划阶段

要求掌握:

企业年度修理计划;

日常点检、定期点检、精密点检计划及结果;

不停产检修、停产检修及大修计划;

维修费用预算计划;(www.daowen.com)

维修人员保障计划;

维修资材供应计划;

突发事故时的各种应急计划等。

4.维修实施阶段

要求掌握:

检修安全管理;

维修资材供应;

维修效率管理;

检修进度调整;

工程检查、验收、遗留问题的处理等。

5.实绩记录阶段

要求掌握:

维修费用的结账;

维修资材的结算;

维修工程的结论;

维修图样的修改;

设备档案管理等。

从图1.7-12可见,“标准化的设备点检管理流程”可分为五个阶段,用数字表示,每个阶段的含义及要求掌握的内容,在图表的下面都有详细的说明。

1.一下一上

表示“普查”,即专职点检员按照点检计划表,从办公室到现场,去实施点检作业,收集状态受控点的运行信息,然后,要做详细的点检记录。

2.两下两上

表示“专查”,专职点检员通过“普查”,发现有隐患或有异常的点,则要锁定问题,再次深入了解情况并做详细的隐患记录,进行隐患原因的分析和推定。犹如,上述的情况,点检普查了200个点,其中有6~8个点有问题,因此,专职点检员要对这6~8个点实施“专查”;

3.三下三上

表示“会诊”,一般情况,经过“两下两上”已经找到隐患的问题所在,就可以省略这一步,可以直接进入到第三阶段“维修计划阶段”。如有确定不了的问题,那就要请“点检小组”的各专业点检,一起来实地考察,来验证确认,以便确定隐患的问题所在。

4.四下四上

表示“定案”,经这一段的“根据状态、研究对策”,基本上有了“对策预案”和“故障判定”,即可进入到“维修计划阶段”。

5.五下五上

表示“修复”,通过“修复方案设计”、安排检修计划、工程委托、现场说明等一系列“检修工程管理”,直至“项目验收”和“实绩整理”,基本上完成了“维修实施阶段”和“实绩记录阶段”。

6.六上

表示总结提高,“修订标准”,进入到第二个循环。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。