在接受了关于这个“点检”概念以后,就要了解点检员及其在产品作业现场到底是如何开展点检作业的。当给某样板厂的培训老师提及要观看“点检”时,确未能得到赞同,理由是“培训是有计划的,不能打乱教学秩序”。在再三表达了强烈愿望下,终于同意进入作业现场观看“点检”的要求了。但有约法三章:①要和企业的点检员们同时上下班;②到现场后不能擅自开动设备;③在观看点检作业时,不能与作业中的点检员交谈和提问题。

某样板厂是属于长流程连续作业的冶金企业,产品操作人员的作息时间,实行的是四班三运转,早班从7点到下午3点,中班从下午3点到晚上11点,夜班则从晚上11点到次日早上7点。但“点检”的作息时间与操作人员不同。因为,点检上午是去做设备的点检作业,下午在做设备的管理工作(就是设备管家),所以点检是不倒班的。点检的作息时间是:从上午8点半到下午5点(是扣除中午半个小时午餐时间的八小时工作制)。因此,实习的那天不能像在培训时的上课时间(9点),而是要和点检员作息时间(早上7点半)一致。

实习计划是都想去看看机械点检员是如何实施“点检”的,最后分配到的,确是去看“电气点检”。实习当天,早上很早就到达了现场,去的是初轧厂的主电室。

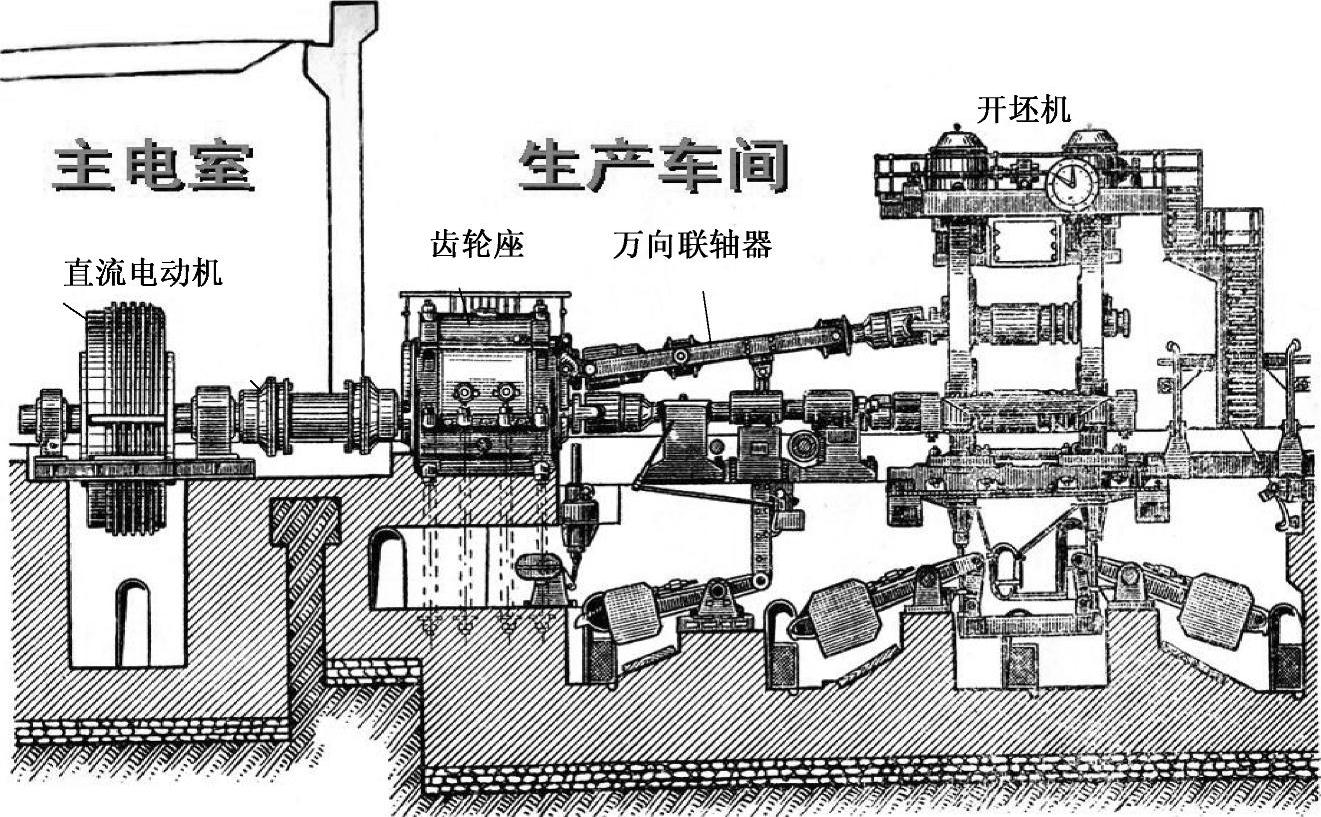

图1.7-10所示为某样板厂产品作业线初轧厂开坯机的立面图。

图1.7-10 某样板厂初轧厂开坯机的立面图

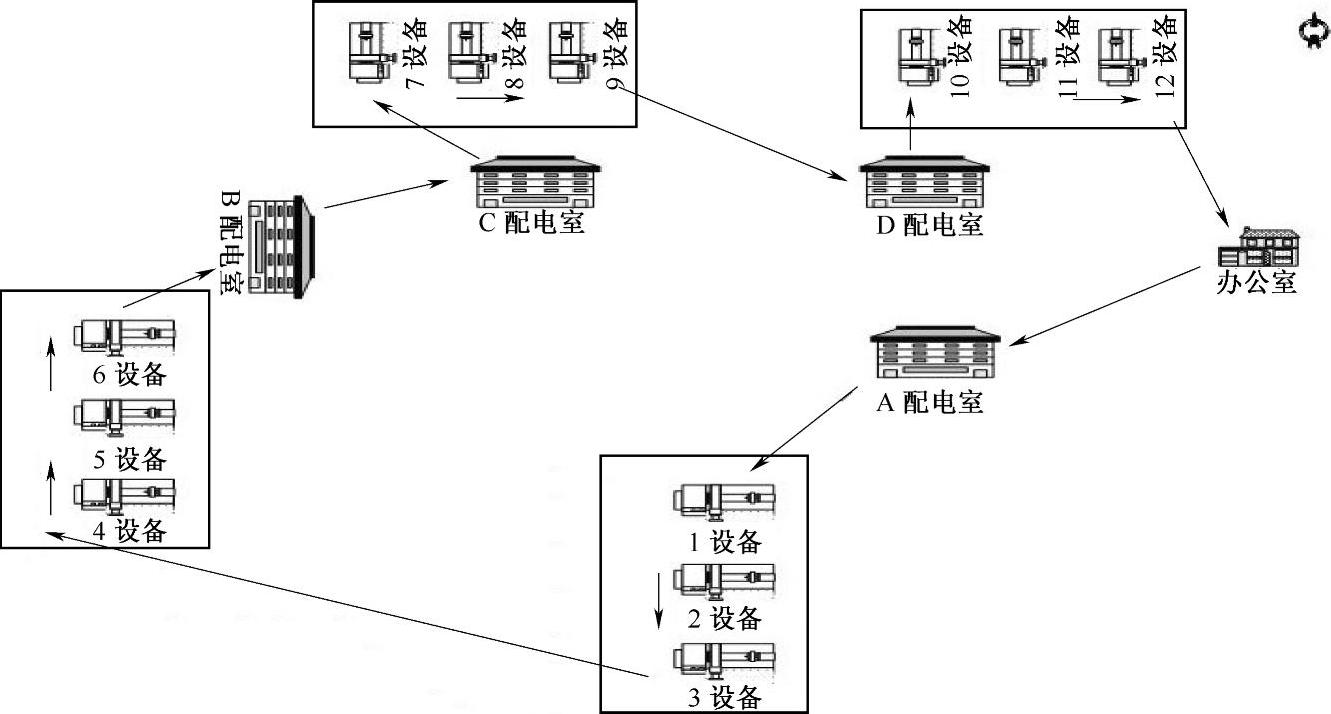

在某样板厂,大致可以分成三个区:厂外区、厂内区和办公区。一般员工驾车上班,只能停在厂门外的“厂外区”;而作为企业的设备管家的“点检”,就可以将车停到厂区里面的一片“厂内区”的停车场里。企业是很重视“点检”的,也很尊重点检的工作,可见,“点检”即设备管家的地位,是与众不同的。

1)“点检”7点半到厂后,在更换服装、穿戴防护品,安排好生活的事项后,8点至8点15分为点检的准备时间,作为管家,就要掌握信息,了解动态,就要查看各种日志,包括:

①点检作业长联络日志。了解上级领导的意图和指示、厂区作业设备的运行状态及点检作业长对当前工作的要求和提示。

②紧急抢修班日志。了解“点检”下班后的厂区作业设备检修处理的情况,以便今天上班后,对发生隐患、故障并经抢修后的设备状态进行核查。

③产品作业日志。了解产品作业的情况及产品作业对设备的要求,以便满足用户端的需求。

④当日的产品作业计划。了解产品作业动态,以便配合和利用产品作业的间隙时间实施。

2)8点15分至8点45分为班前会,主要是“危险预知”活动和今天的“工作安排”。

①“危险预知”活动,相当于我国的安全会议,是要对当天实施点检作业中,可能会发生不安全的点,进行危险预知、超前管理,而不是事后算账的不放过。有的点检组,还会用一块小黑板,将作业“危险预知”的要点写上,放在现场,作为警示牌。

②“工作安排。是根据点检计划表的内容,安排点检员实施点检作业,包括:当天点检的重点、要点、紧急抢修后需要跟踪的项目、当天有检修项目的管理和监督、需要进行检修项目的现场调研和准备以及点检作业长临时安排的工作等。

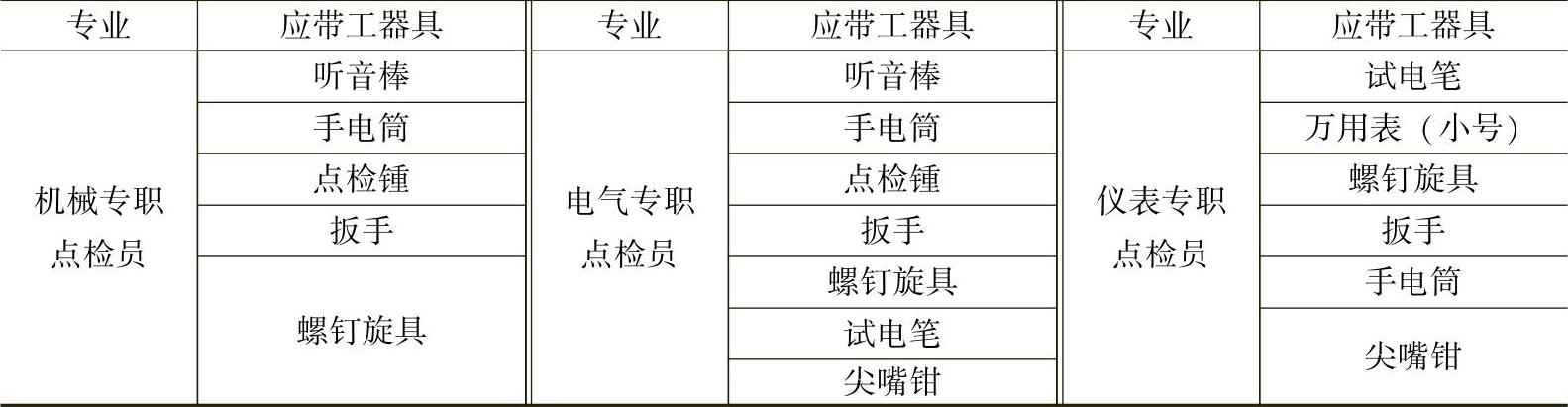

3)8点45分至9点为自行安排时间。可以对今天要做的准备工作做适当的调整和补充等。此时,指导我们的点检员,确在一边闭目养神、养精蓄锐。我们趁机就看看他的穿戴,看有没有什么点检的“秘密武器”。经仔细观察:劳动防护用品佩带齐全,该系紧的系紧、该扣住的扣住,确实穿戴的都很规范。随身携带点检的工器具,也没有什么特别,除了一般电工常用的“五大件”外,就多了一个手电筒和一根听音棒,安全帽放置在一边,也很完善,手套及围在脖子上的毛巾都很干净,一切无可挑剔。表1.7-11是企业专职点检员实施点检时应带的工器具一览表。

表1.7-11 企业专职点检员实施点检时应带的工器具一览表(www.daowen.com)

4)9点正,样板厂响铃,提示点检作业开始。点检员马上响应,一边戴安全帽及手套,一边就往“主电室”的门口,连奔带跑地就进入点检场地,我们也紧随其后,开始了这一天的点检作业。

5)9点至12点为点检作业时间。进入点检现场后,因有约法三章,所以也只能跟随他观察,只能眼看和心记。但脑海里确泛起了一大堆疑问:其一是,按照课堂教学,点检时必须要按照“点检计划表”和点检路线来实施点检,他并没有携带啊;其二是,电气点检作业,在我国是必须要有监护人,即电气作业必须要有两个人,他并没有监护人;其三是,点检到现场,点检记录本、记录笔等什么也没有带,如何做好点检记录呢。

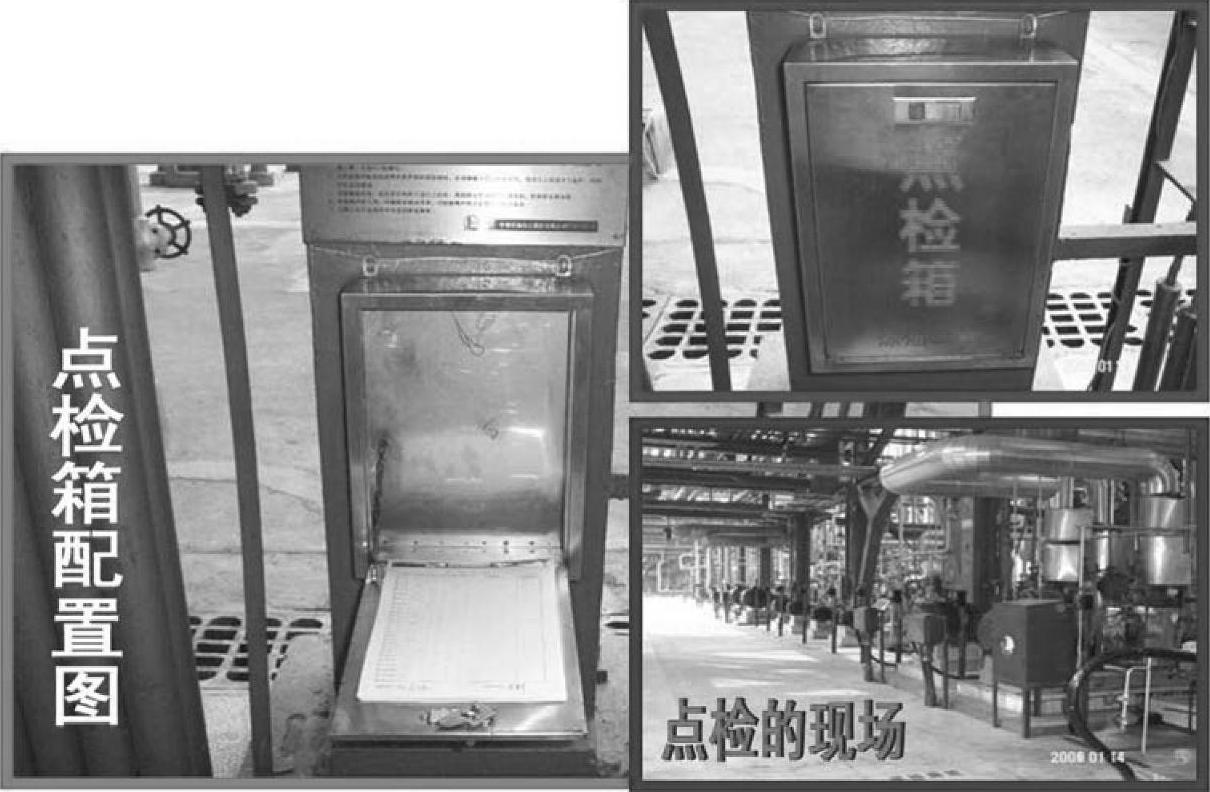

疑问是疑问,但还是认真地在观察,只见他有规律有秩序地在点检,如用手电筒朝着大型直流电动机的整流子上一照,观看其火花的情况及其接触的情况,那肯定是点检的一个“点”;又用听音棒在接听那些够不着的轴承座,那又是一个“点”;再就是用手在触摸,感觉其温度和振动,这样,默默地数着点数并在累加着点检的“点”数。大约点检了有35~40个点时,在走到了现场侧面的墙上,出现一个盒子,原来是固定在那里的一个木质盒子(犹如中秋节装月饼的盒子)改装的点检箱。在盒子里面,即所谓改装的点检箱里面,“点检计划表、记录本和记录笔”等,都已经安放在那里。真不愧为是个优秀的点检员,早早就有安排,将相关的物品布置在合适的地方,避免携带和损坏(如记录本卷边、掉页等)。然后,将点检的结果,在点检计划表上做记录(即将点检过而且没有问题的项目,在点检计划表上打“√”)。做完记录后,将盒子合上,又迅速地继续朝着前面的设备去点检了。图1.7-11所示是一个点检箱的实物。

图1.7-11 点检箱的实物

点检作业继续在进行,突然,发现他像“摆造型”一样,指着一个点不动了,足足有20~30s,而后,竟然操起了工具,对该设备进行现场处理。理论上讲,点检是专门查找设备隐患的,怎么到现场也做起检修作业了呢,待我走过去仔细地看了看,原来是作业现场电气柜里的一个延时继电器发生异常情况了,“点检”拿出了一把小工具,正在认真地修正其整定值呢。

这样,从早上9点整开始,从初轧厂的均热炉电器、开坯机主电动机开始,经过轧钢机电器及电气控制、轧钢辅助设备电器及电气控制、连轧机和精整线电器及电气控制系统,将近一百多米工艺流程的点检路程。一路走来,沿路在墙上一共有5~6个点检箱,不完全统计的“点数”(因为记着记着,看见有新动作时,就忘了记的数了)大约有150多个点,时间将近到了11点三刻左右,结束了上午的点检作业。

结束了上午点检的“作业”,在进入下午点检的“管理”业务前,指导老师抽时间来答疑(当然,有些已经看明白的疑问,也就没有必要再去提及了)。

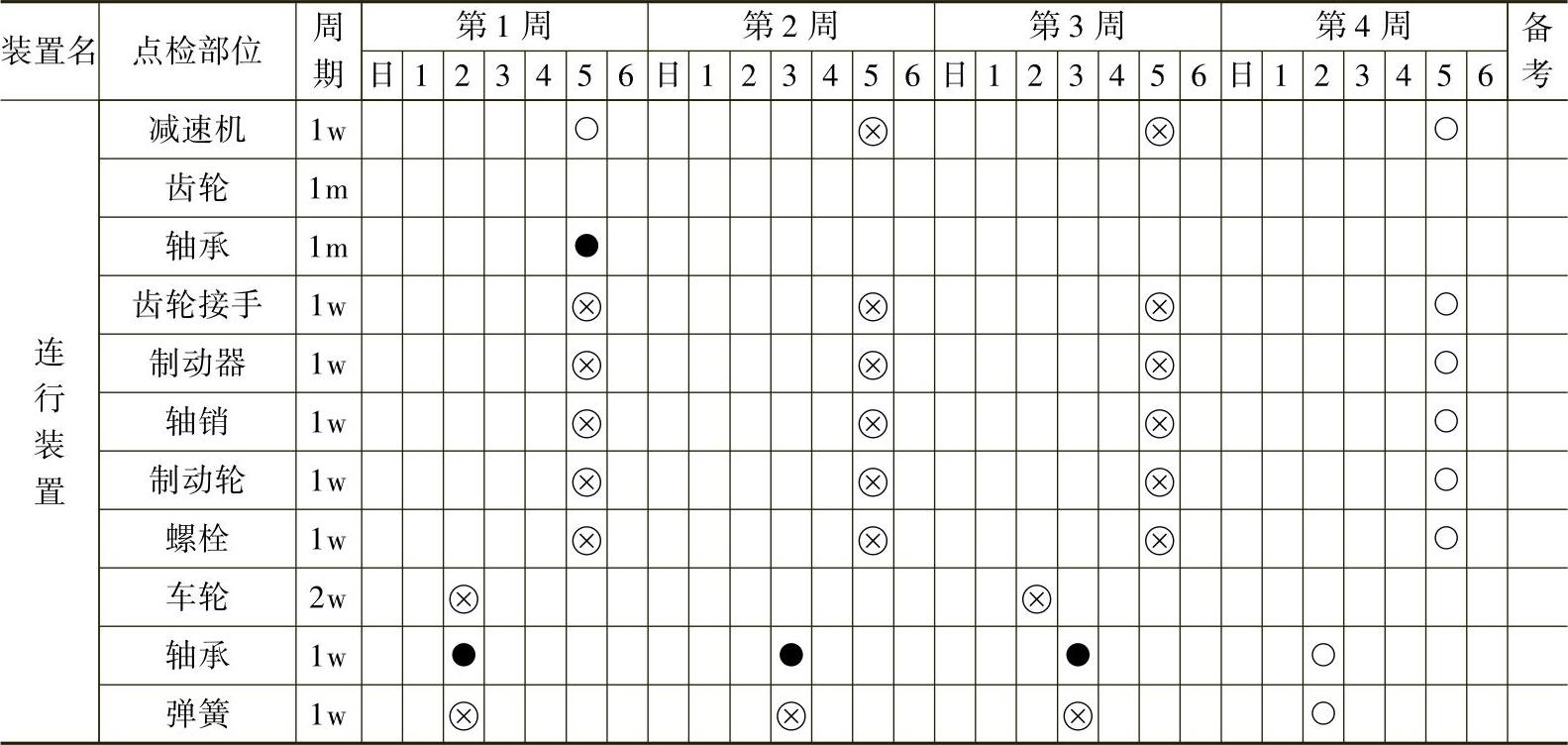

首先,是“点检计划表”,“为什么能不看点检计划表而直接进入现场去点检”,提这个问题得到了老师的表扬,回答是肯定的:点检计划表是指导点检员到现场实施点检作业的依据,这点确实很重要,作为一名新的点检员,在开始实施点检作业时,这个点检计划表是必须要具备的,而且还一定要自己来编制,使自己明白要点检的部位、点检的项目、点检的周期和点检的标准,才能胜任点检的工作,编制点检计划表的要点是:不要想一蹴而就,不要想一下子就将点检计划表考虑得那么周到、做得那么完善。首先,要建立目前能够确定的、设备上的状态控制点的点检部位和点检周期,哪怕是仅仅只有一个点;然后,是在实践中不断地去发现状态控制点,再补添到点检计划表中,这样不断地来充实、完善它才行。因为,我们这位优秀点检员,经过了企业9年的检修实践和点检业务培训,从检修队伍里积累了经验,是个有责任心和对设备隐患极具敏感的人才,又在这条产品作业线上,跑了(点检了)7~8年。一开始实施设备点检时,也是很认真地看着“点检计划表”作业的,经过17年来的奔波,已经很熟悉了,所以,可以甩开本来实施点检作业了,因此,发现他没有看点检计划表是可以理解的。点检计划表见表1.7-12。

表1.7-12 点检计划表

注:w:周、m:月。

其次,我们又问到:怎么电气点检时,只有一个人作业呢?老师说问题提得好。这个厂起始电气作业时,也是配备两个人的,有一次,发生了一起由操作人员误操作形成“高压线路人为短路”的事故,操作人的两眼被强烈的闪光灼伤,而在其后的监护人,也因没有想到会有突如其来的事态,后退跌倒而摔坏,造成了两败俱伤的事实。据说事后调研,两个人都承认:“因存在有依赖心理,作业时思想在开小差”。总结事故的教训,从此以后,电气作业时就取消了“监护制”。在市场经济环境下,在作业安全的前提下,一个人能干的事,在某样板厂是绝对不会采取“双倍用工”的。在那里,还可以到处醒目地看到“One Man”的标记。

“那作业的安全,是如何保证的?”另一位学员接着提问。“现场的安全作业,是实施指差称呼和指差确认的制度(“指差”两个字是日文汉字),即在作业前,必须用30s左右的时间,用手指指着要作业的点,要求思想集中、扪心自问,口里还要说话,能不能做了,有没有危险了,会不会发生事故,问题都想到了吗,会有什么后果吗,等等。”在那里,有很多地方都在做“指差确认”。如行车确认的安全保证:用手指指向右面,确认没有车,接着又指向左面,确认也没有车,再指向正面确认,确实都确认了没有问题时,才能开车。应该说,这是个非常好的习惯。有一次,坐在实习的通勤车的前排,当车进入厂区,前方50m开外,根本没有情况,但驾驶员照样到十字路口停下来,认真地在指差确认,直到在确认无误时,才开车。学习回来后,宝钢在作业现场检修安全管理上,也实施改革,采用“现场三确认、三方挂安全牌的制度”,同时,电压在6kV以下的电气作业,不设监护人;在6kV以上电压的电气作业时,还按习惯做法。经过几十年的实施,安全作业的效果还不错,在确保安全的前提下,大大节约了人力资源,减员增效,企业和作业人员双赢。

其三,问“点检是专门查找隐患的!怎么点检在现场,实施检修作业了呢?”答曰:“因为点检是对产品作业线设备实行全面负责的,所有的维修费是由他们来掌控的(即理解为‘设备管家’),如果点检在现场作业时,发现一些力所能及的小隐患,点检员会立即处置。否则,委托也是可以的,需要开具委托单,检修方在受理委托后,还要领他们到现场去,对委托项目的情况进行‘现场说明’,要告知检修方,隐患在哪里,要维修什么内容,检修完怎样进行验收,最后,还要支付检修费用,这样,还不如自己做了的好。”说明成本是当家最基本的理念,更体现“点检”作为“设备管家”的本质。

最后,又提出了一个问题,即“今天一共点检了几个‘点’(即几个项目)?”他们听了大吃一惊。因为,到这里来培训的世界各个国家都有,但从来也没有人提出过这个问题。而后,先反问说“你看点检了几个点”,这下子倒为难了!虽然,点检过程中,断断续续地在数着点数,但是,这大约150个点是个不太准确的数字,为了弥补遗漏,就往实里说:“用手电筒一照,是不是一个点?用听音棒听,算不算一个点?用手摸,是否也是一个点?”话音刚落,再一想,不对!手感有两类,即温度和振动啊,“用手摸,那可能是两个点。”老师笑笑表示有点敬佩,但又指出:手感会有两大类是对的,可是振动会有三个自由度,即有水平方向的摆动、垂直方向的跳动,还有轴方向的窜动。因此,告诉今天一共点检了约200个点。啊,真的没有想到,在短短的不到三个小时(9点到12点才三个小时,或3×60min=180min),点检了将近200个项目,相当于不到1min就要点检一个项目,而且还要做记录和进行力所能及的小修理,确实很不简单。再进一步的追踪,点检了200个“点”或项目,平均发现有隐患或有故障的点,大约占的比例是多少,得到的答复是:平均在3%~4%,也就是说,今天大约发现6~8个状态受控点有问题。

当然,场地情况、设备密集程度、设备设置情况不同,点检的点数也会不同。在学习完回国后,在担任设备厂长时,就根据现场具体的情况,要求点检员,每人每天必须点检50~80个点的量化值,可以说是有参照的。当然,每个企业、每条产品作业线设备的情况不同,可以参照,制定出每位点检员、每天必须完成的“点检量化值”也可以不同。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。