企业的设备管家体系管理设备时,要及时掌握作业线设备现在的动静状态,则必须要熟知设备的“两条曲线”,以便能宏观地或概略地了解其状态实况。这里,作为设备专业的从业人员,在院校上课或自学后,都曾学习接触过这样两条曲线,那就是设备的“性能曲线”和设备的“故障曲线”。请注意,这两条曲线制作前提是:在机件“摩擦磨损”机理下,才形成的客观规律。如图1.5-1所示。

首先,介绍一下设备的“性能曲线”。理论联系实际,从中可以知晓其性能的概况。图1.5-1所示的曲线表示了设备在全寿命周期里的“性能”随着时间推移、变化的情况。这里,为了看得更明显,设备性能曲线的绘制,是按夸大的方法形成的。

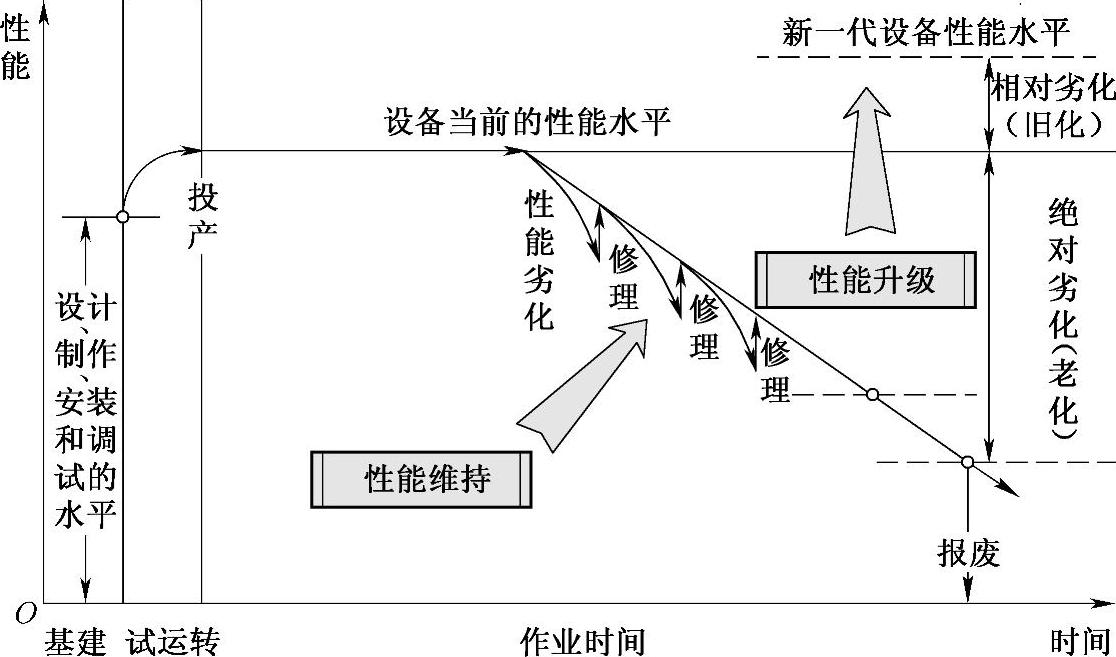

图1.5-1 设备性能曲线的示意图

在以横坐标是表示“时间”和纵坐标是表示性能的坐标系统里,这个“O”点,意味着“设备”还没有呢,然后经过构思设计、制作、安装和调试的基建阶段,或称之为“设备前期管理”阶段,设备到达企业现场的性能,是由其在前期管理水平的高低所决定的,然后,就进入到“试运转”阶段。犹如一辆新汽车,刚刚购入后的试车阶段,或称之为“跑合”或“磨合”阶段。这时段,机件在磨合过程中,将其配合工作面,从微观来看的高低不平处趋于缓和,故其性能会略有提高(图上是夸大了的表示)。试运转结束后,就已经转入投产阶段,即进入设备作业的时间段,设备的性能也会随着作业时间的推移而略有所下降(图上又夸大为了直线),到了一定的时段,设备性能就“劣化”了(图上夸大其为大幅度下降,然后通过检修,又能恢复一些性能)。这样,周而复始,直到设备性能降到了不能满足作业要求时,就进入到报废阶段,这就是所谓的“设备全寿命周期管理”。图1.5-1上,还表示了新一代设备性能提高和原来性能的关系,供对比。比较常见的设备“性能曲线”的画法如图1.5-2所示。

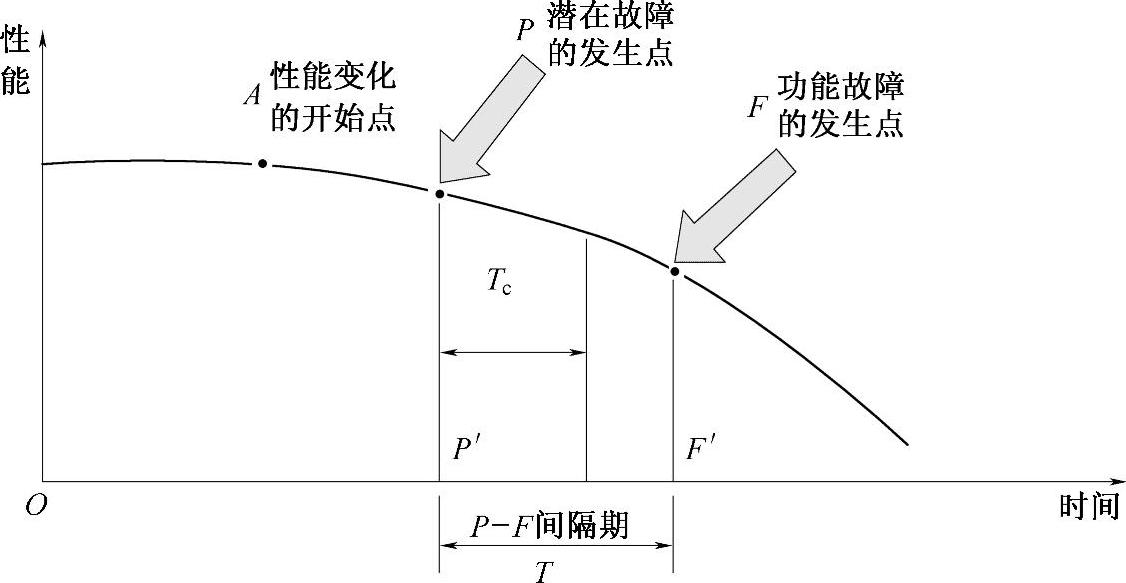

图1.5-2 设备性能曲线上重要的部位和点

设备性能曲线大致的走向,如图上的曲线所示。随着作业时间段推移,逐渐地下降,在性能曲线上有三个具有“代表性”的部位。“A”意味着设备的性能开始发生变化了;所谓“P”点是指设备随着使用时间的推移而出现异常,但还能工作的起始点,表示潜在的故障已经开始发生了;“F”点是已经出现的异常到达了故障停产的那个点,则显示功能性故障到达了突然爆发的时段了。传统管理,设备维修基本上是围绕着“F”转,即设备运行时,谁都在管,但又谁都没有管彻底,直至设备到达了故障停产时,就紧急抢修。

时间节点是:按照设备已经安装到位并投入使用,开始设备的性能是良好的,使用一段时间,性能从维持在初期状态到达了“A”点后,性能开始逐渐下降。

虽然设备性能开始逐渐下降,但不会影响运行,设备可以正常地良好的使用,继续使用,设备性能状态在继续劣化,到了“P”点,设备潜在故障已出现;即开始有轻微振动了,通过油液分析显示已经磨损了,发出轻弱的噪声了,感觉有发热的征兆了,但还无大碍,仍然还能用,若不重视潜在故障的发生和发展,继续拼设备,直至“F”点,那就是功能故障发生点,表现为:设备被强烈的振动振坏了、磨破了、烧损了,就不能再用了,这时,设备的性能消耗殆尽,就非得马上组织紧急抢修。

通过对设备“性能曲线”的了解,就可以根据其投入时间的长短、作业负荷的轻重、日常维护情况的好坏,理论联系实际地来判断了。作业线设备上的点,现在是在该故障曲线上的哪一段,如:在A点以前或在A点和P点之间的区段,那其运行状态应该没有问题;如已经有了一些隐患的征兆,说明该点已经过了P点了,那就要不断地贴近设备、强化点检,就要检查其隐患的属性,是机械的还是电气的项目,即:是表现为振动、发热,还是电流、绝缘的状况,就要检查其量化的数值,要避免其进入到F点(功能故障发生点)的范畴。(https://www.daowen.com)

可见,在设备“性能曲线”上,出现三个具有代表性的“关键点”,即:

“A”点:设备性能变化的开始点;“P”点:设备潜在故障的发生点;“F”点:设备功能故障的发生点。

在过去,多数企业绝大部分的设备,基本上都是围绕着“F”点转,也就是常言道“不坏不修、坏了再修”、“事后修理”的做法。所以,企业处于非常被动的状态,设备系统员工就充当了“救火队”,整天疲于奔命。进入市场经济环境下,企业的运作都有订单或合同的约束,特别突出“时间”概念,否则,就要受到订单或合同违约条款的索赔。因此这些“点”必须要由企业的设备管家体系中的每位成员,特别是“点检方”更要兢兢业业地、认真负责地不断围绕着作业设备转,要仔细观察并详细记录,来掌握这些产品作业线设备中的关键设备上的“状态受控点”,什么时段到达了“A”点,什么时段到达了“P”点,而绝对不能让它达到“F”点。

另一条曲线,已经在第1篇第4章的4.4节中有详细的阐述,这里,就在设备“故障曲线”或“浴盆曲线”的基础上,进一步来“理论联系实际地说明,如何掌握设备状态的方法。

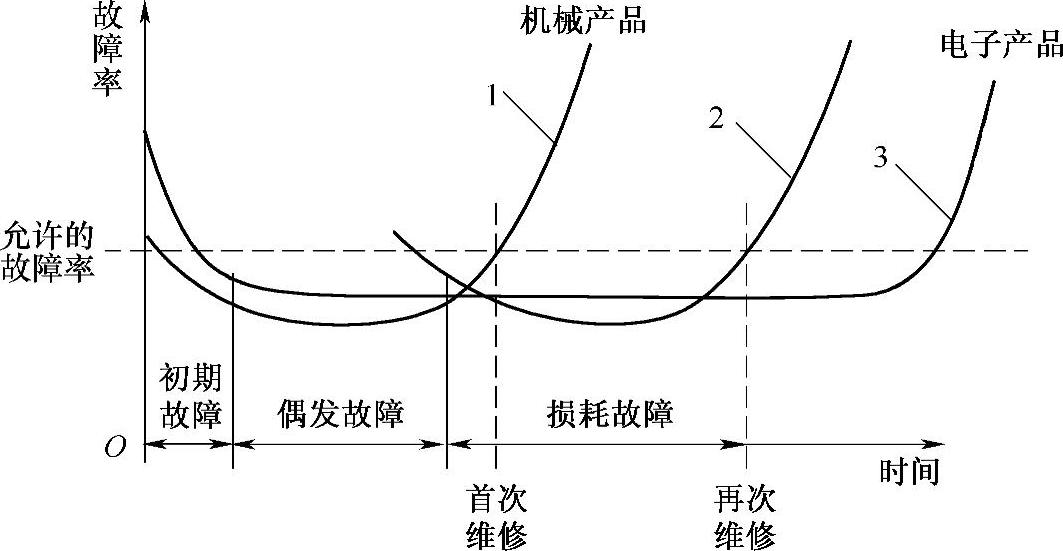

如图1.5-3所示,多个设备故障曲线的连续过程,即是指:设备的故障率(单位时间内失效的对象与对象总数的比例)随时间推移的变化情况,在“摩擦磨损”机理下运行的机械[第一循环用黑色线(1号线)表示,第二循环用蓝色线(2号线)表示]、电子元器件[用红色线(3号线)表示]的“故障曲线”,一般,由于电子产品偶发故障的时间段,要比机械产品的长一些。从图1.5-3上可以明显地表现出来。

图1.5-3 多个“设备故障曲线”的连续过程

从设备故障曲线中,也可以提供一个信息,那就是:设备的初期故障率是比较高的,也就是说,新设备在刚使用时,也会有较多的故障发生;而经过开始的试运行,随着作业时间段推移,设备在进入“全寿命周期的中间时段”故障率会比较平稳,说明设备虽然也会有故障,但趋于稳定;设备运行到“全寿命周期后段”的耗损故障区,故障又会直线上升,这时要加强防范以避免事故。

笔者有个亲身经历,曾经在管理20世纪80年代全新、原装、进口知名专业制造厂提供的当时最先进的焦化设备时(特别是配置在M型6m50孔大型炼焦炉周边的“四大车”,即装煤车、推焦车、导焦车和运焦炭电车时),在刚开始投入运行时,原以为这样的一套豪华装置,应该是没有什么问题,实施的结果,设备故障还是很多,故障率也很高。通过对设备故障曲线的学习,通过理论联系实际,从设备故障曲线的初期故障阶段,故障曲线走向的规律,找到了答案。在这个时段,故障是比较多的,但故障并不是致命的,都是一些零部件松动、配合和磕磕碰碰的问题。

这就告知设备管理者,要结合管辖设备,要分析该设备目前运行的时段,如是在刚刚开始的初期故障阶段,就要有准备,迎接故障多发期,要有一些克服故障的预案,以应对不测;如过了这时段,即已经运行了一段作业时间,进入到设备的“偶发故障”阶段,故障会明显减少,要加强维护,以防突发事故,以及要仔细点检并观察其动态,什么是设备的潜在故障,何时已经有了隐患和表现状态;当进入到“耗损故障”阶段时,设备的毛病又会有所抬头,这个阶段就要特别注意其“性能故障”的突然降临,要有所准备才好。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。