在使用早期,设备基本上是“摩擦磨损”机理作用下的损坏,对象在运行中,随着运行时间段推移,逐渐显现失效和故障,从图1.4-5可见,大致可分为三个阶段:第一阶段,是初期故障期(Infant Mortality),表明对象在开始使用时,故障率很高,但随着对象运行时间的增加,故障率迅速降低,这一阶段发生故障的原因,大多数是由于设计、原材料和制造过程中的缺陷以及在装配、包装、运输和安装过程中的过度防护和润滑所造成的。为了缩短这一阶段的时间,对象应在投入运行前,进行清油、擦拭清洗干净再进行试运转,以便及早发现、修正和排除故障;或通过空负荷试验进行筛选,剔除不合格品;第二阶段,是偶发故障期,也称随机失效期(Random Failures),这一阶段的特点是故障率较低,且较稳定,往往可近似看作为一个不变的常数,对象可靠性指标所描述的就是这个时期,这一时期是对象的良好使用阶段,偶然失效主要原因是质量缺陷、材料弱点、环境和使用不当等因素所引起的;第三阶段,是耗损故障期(Wear Out),该阶段的故障率,会随运行时间的延长而急速地增加,主要是由于磨损、疲劳、老化和耗损等原因所造成。

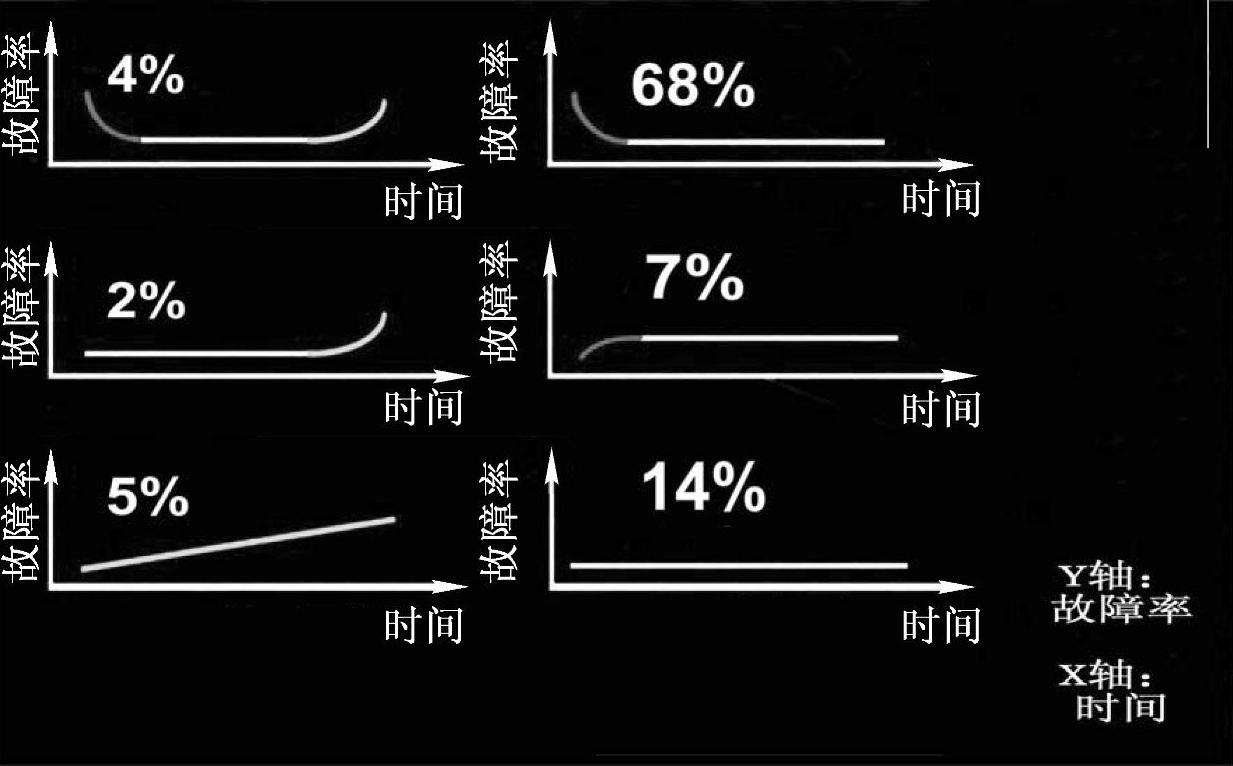

随着科技的飞速发展及新工艺、新材料和新装备的大量涌现,设备对象运行的情况也呈现了巨大的变化。根据世界工程界对故障曲线的描述,当今零部件的故障曲线,不是仅仅原来的适用于“摩擦磨损”机理的一种“浴盆曲线”而是又增加了五种,形成当今世界工程界公认的六种故障曲线,如图1.4-6所示。

可以将这个六种故障曲线,按性质把它分成以下三类:

图1.4-6 六种故障曲线

1.由4%、2%、5%这三类故障曲线组成

这11%的故障曲线,存在有限使用寿命,符合摩擦磨损理论,仍旧可以采用大家已经熟知和习惯的“预防性维修”的方法,进行管理。

2.由4%、68%这两类故障曲线组成

这72%经历了初期故障,是介于其他两种维修方式间的策略,可以采用“倾向管理”的方法来“预知状态,超前管理”。(www.daowen.com)

3.由68%、7%、14%这三类故障曲线组成

这89%的故障曲线,则没有明显的使用寿命。因为故障和隐患,都没有规律,是突发性的损坏,就是采用点检管理的方法,也无济于事。因此,是要以用可靠性为中心的“预测性维修”解决的。

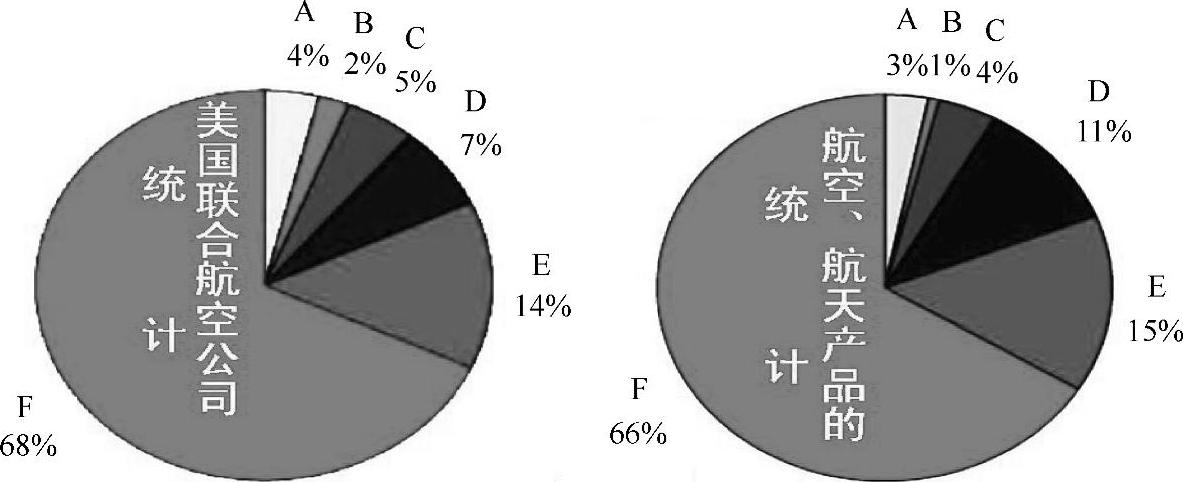

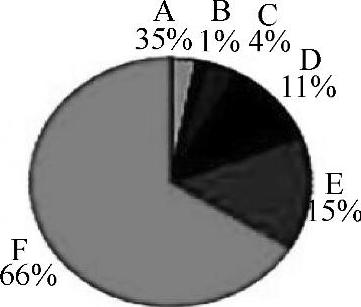

图1.4-7是美国航空、航天产品及联合航空公司的统计,虽然不尽相同,但都说明六种故障曲线各占的比例,与世界工程界的数据很接近。同样,图1.4-8所示的我国的测试,基本上的数据,也都很接近,一切统计资料证明:许多产品都没有明显的耗损故障区。

图1.4-7 美国航空、航天产品及联合航空公司的统计

企业的设备管家们,对企业自己的作业设备,可经过实测,也可以按上述的方法,做出企业自己零部件的故障曲线,了解和掌握它到底属于哪一类的故障曲线。然后,分别按上述的三类故障曲线的情况,针对性地采用相应的维修策略和维修方法,这对企业的设备管家体系及应用到企业设备故障预测的场合,会有一定实用价值的。

图1.4-8 我国对故障曲线的统计情况

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。