进行作业管理,其实就是不断改善成本,作业管理被认为是有效的成本改善的方法之一。通过资源动因和作业动因分析,实现作业重构和优化,就是一个不断改善的过程。

(一)成本动因分析

1.资源动因分析

资源动因分析就是分析作业消耗资源的情况,分析评价各项物流作业有效性的方法。作业的有效性是指作业消耗资源的必要性、合理性。通过对物流作业成本计算提供的作业成本资料的分析,找到各作业的成本,分析作业和其各组成项目的关系,揭示哪些资源是必需的,哪些资源是可以减少的,哪些需要重新配置,从而确定如何降低作业消耗资源的数量,进一步降低作业成本。比如作业人数、作业时间是否可以减少?材料是否可以在保质前提下更价廉?人员效率和设备利用率是否可以进一步提高?等等。

2.作业动因分析

作业动因分析是分析各作业对产出的贡献,评价各项作业增值性的方法。通过对物流作业成本计算提供的作业成本资料分析,寻找系统各产出消耗作业成本,揭示哪些作业是必需的,是否有存在减少的可能?如何确定减少产出作业的数量,从而在总体上降低各作业成本和物流总成本。

通过资源动因和作业动因的分析,对物流作业的有效性和增值性有了比较明确的认识,可以寻求降低成本的途径。如除减少作业所消耗的时间和资源,提高增值作业的效率,减少或消除非增值作业以外,选择成本最低的作业,可以实现资源共享和作业共享,合理配置资源。

(二)优化作业

所谓优化就是在作业分析和成本动因分析之后所进行的作业改善。优化的过程就是重新配置作业的过程,优化的目的就在于合理减少作业时间、提高作业质量、减少作业成本。一般而言,首先要选择优化作业对象,重点选择有潜力的作业实施优化,如成本较高、作业时间较长的增值作业,对其他作业影响较大的作业等等。其次提高作业效率,可从缩短作业周期,依靠作业环节的协调来实现,如提高作业人员的熟练程度、改善作业方式、优化作业安排、加强设备维护及更新,可极大提高作业产出率,从而减低成本,提高质量。

(三)作业成本管理例(www.daowen.com)

对于上节中例15-2,同样可以运用作业成本管理的理念来分析。

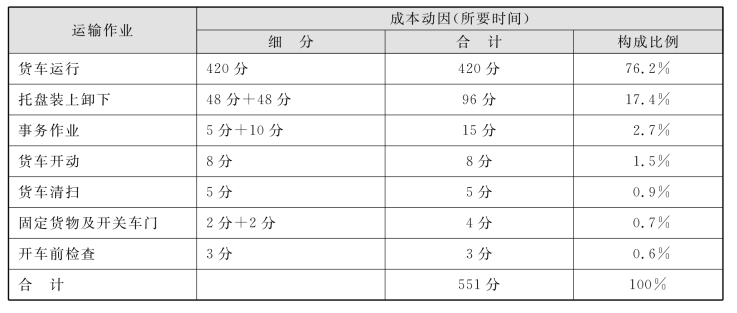

[例15-3]对于表15-2的数据中的成本动因的构成比率进行分析可编制表15-4。表中我们可以发现作为成本动因的1次装上卸下的时间,需要96分钟,而这个作业是否为有效率的作业是值得探讨的。

对于装上卸下作业以外的运输作业也可以按同样的成本动因所要时间,进行构成比率核算,发现所要时间的76.2%被货车运行所占据,另外还有17.4%是由装上卸下所占据,而这货物的装上卸下一定是非增值作业,那么就可以初步看到这就是需要改善的地方。

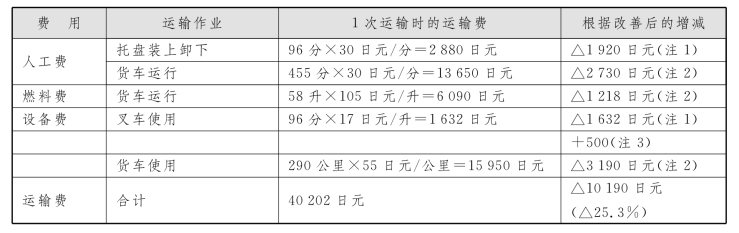

现在配送中心应对装上卸下作业所采取的方法是低台阶采用叉车搬运需要32次,而对应高台阶,采用伸缩是动力传输机连续搬运只需原来的1/3即可。即节约了64分(=96分×2/3)。同样人工费也就节约了1920日元(=2880日元×2/3)。叉车运用到其他地方更可以节约1632日元。

表15-4 运输作业的成本动因构成比率

关于货车运行,如果运行时间或运行路线的变更能够削减20%的话,那么人工费就可以节约2730日元(=13650×20%)。不仅仅是人工费,燃料费和设备费也可以得到节约,如果货车运行和货车的使用作为成本动因的运行距离,运行路径的变更可以节约20%的话,燃料费可节约1218日元(=6090×20%),设备费3190日元(15950×20%),合计就是7138日元(=2730+1218+3190)的节约。根据这样的思想,物流作业管理的结果可编成表15-5。总计可节省10190日元(=3052+7138)或25.3%(=10190÷40202)的成本削减。

表15-5 根据物流作业成本管理降低成本

注1:装上卸下时间缩短1/3。

注2:运行时间削减20%。

注3:动力传输机代替。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。