日本企业十分重视设备检查、维修资料的收集、分析利用工作,这是开展TPM活动的基础。检查、维修记录是第一手的原始资料。

(1)来自设备使用部门的资料。

①设备运行记录(生产记录、设备运行记录、故障维修情况等);②设备点检表;

③设备润滑、加油记录。

(2)来自设备维修管理部门资料。

①维修记录(改善、改造、计划预修、抢修记录等);

②设备巡检记录;

③定期检查(检测)记录(包括特种设备检测记录);

④安装验收报告、大修记录等。

(3)设备记录的用途。

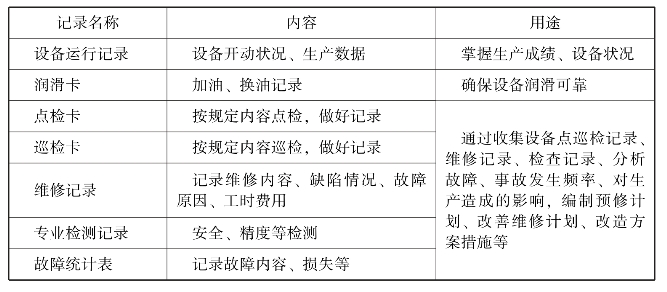

通过以上记录的收集、整理、统计、分析,找到设备故障、事故发生发展的规律,编制预修计划、改善维修计划,不断提升设备的性能。设备记录的内容和用途如表2-9所示。

表2-9 设备记录的内容和用途

(4)设备故障统计分析。

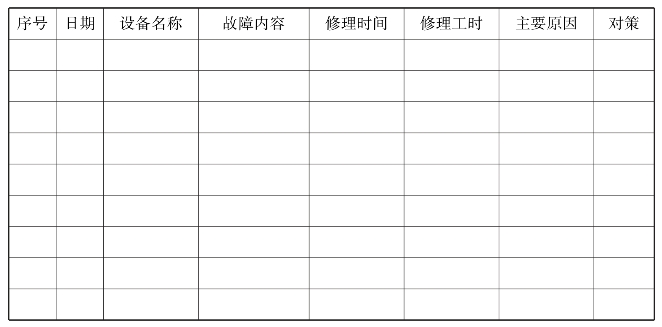

①设备故障记录明细表。该表是按日期顺序登记各种故障,用于统计故障次数、内容、停机台时、修理工时,故障原因及采取的对策等,是故障分析的主要资料,如表2-10所示。

表2-10 设备故障记录明细表

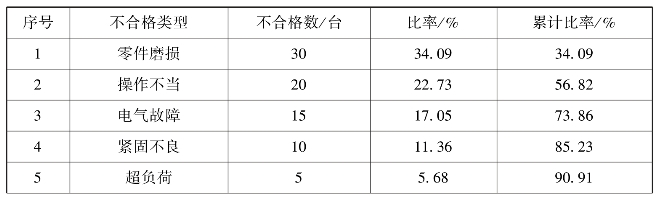

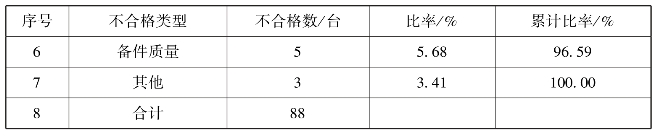

②故障分析。依据原始记录,固然可以看出单台设备故障的状况,但我们整理原始资料的目的,是以这些原始记录为基础,进行分析,找出主要矛盾及其规律性的东西,以便解决这些主要矛盾,使维修工作提高效率,收到更好的维修效果。例如要考查哪些设备故障最多,哪些类型的故障多;哪些设备故障停机时间影响生产最长,故障的原因是什么,主要原因是什么,故障的性质如何。了解这些情况后,就可以制定对策,解决这些问题要从何处下手,抓住了主要矛盾,使维修工作效率逐渐提高。通常利用排列图进行原始记录分析收效较好。如表2-11所示,某公司通过设备故障统计表进行汇总、整理。(www.daowen.com)

表2-11 某公司X月设备故障统计表

续表

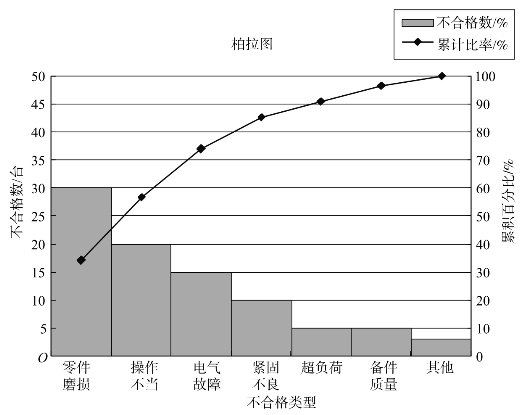

通过上述统计表,作出故障原因分析排列图(见图2-14),更能直观地揭示出造成设备故障的主要原因。

图2-14 故障原因分析排列图

用同样的方法,可以做出设备故障停机工时排列图和各类故障修理排列图。

(5)设备检修计划的编制流程。

①各车间主任定期(每周六)收集汇总各机台、各班组设备点检资料;根据点检反映出的问题,要认真分析,判定设备劣化程度,能够自行解决的及时协调解决,并做好记录;还要结合对设备巡检掌握的设备情况,对影响设备安全运转的问题,提出设备分析及检修计划建议,报设备管理部门,申请计划检修。

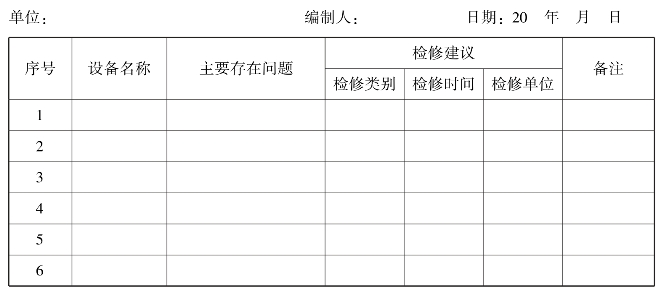

②设备巡检人员根据巡检路线及其要求,对所分工负责的设备进行巡检,观察设备的压力、温度、泄漏、电压、电流、振动、紧固、润滑等情况,并进行必要的紧固、调整、修复等作业;认真做好巡检记录,定期(每周六)负责完成设备分析及检修计划申请表,报设备管理部门主管,如表2-12所示。

表2-12 设备分析与检修计划申请表

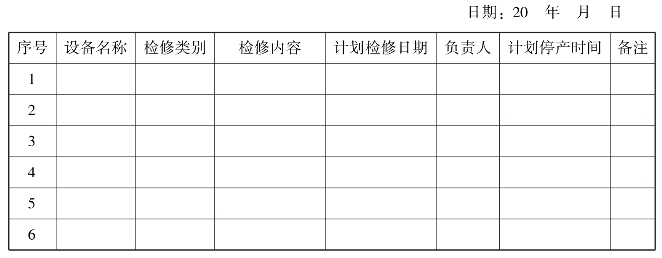

③设备管理部门主管根据点检、巡检反映出的问题,结合自身对设备巡检、设备大检查掌握的设备情况,正确判定设备劣化程度,综合平衡,编制设备月度、周设备检修方案及计划,如表2-13所示。

表2-13 设备检修作业周(月)计划表

④设备检修计划编制流程如图2-15所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。