[案例]某啤酒有限公司清洁生产审核报告

(一)前言

(二)审核准备

1)组建审核小组。

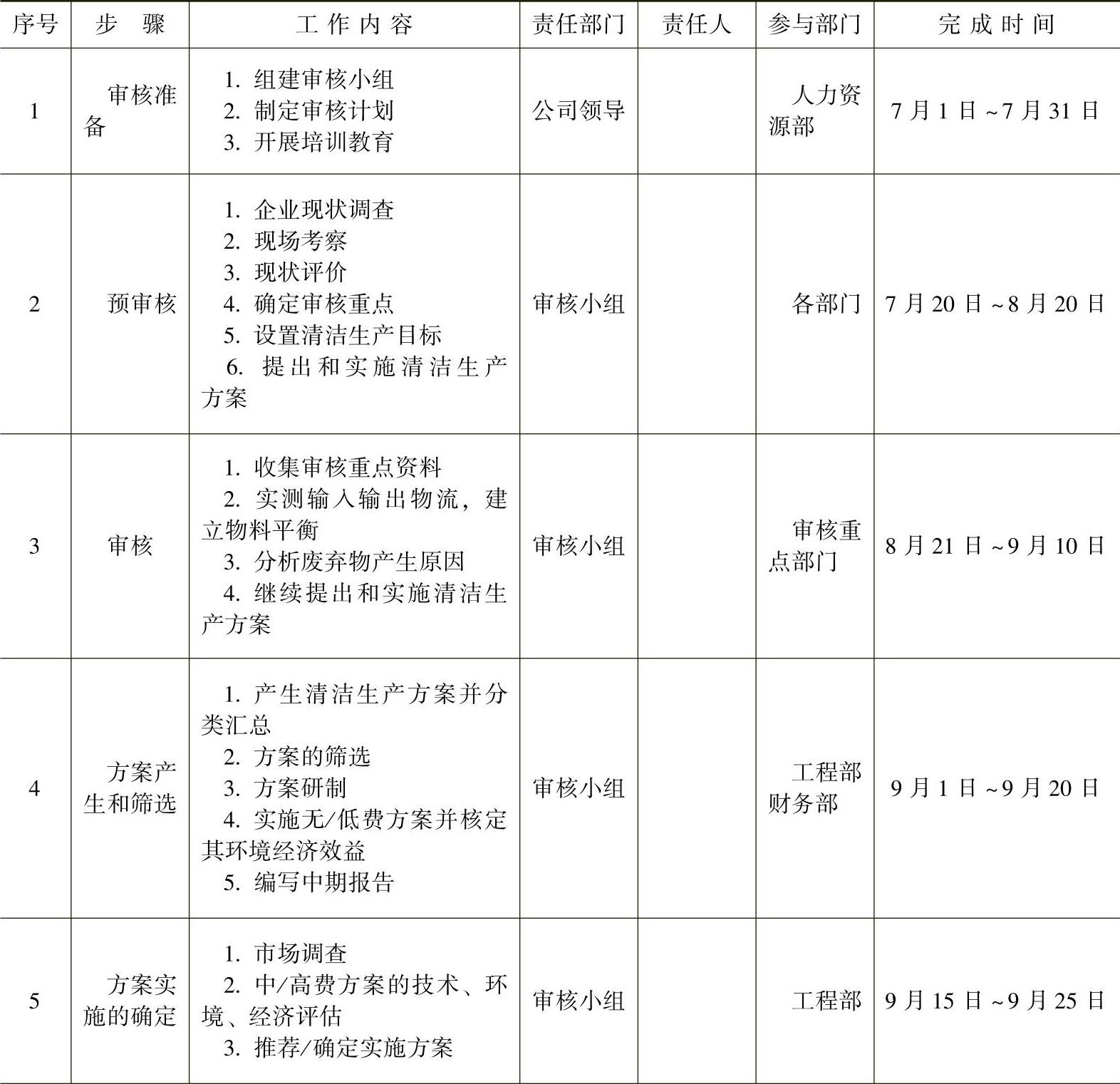

2)制定审核工作计划。清洁生产审核是按一定程序分步实施,具体见表2-1。

表2-1 清洁生产审核工作计划

(续)

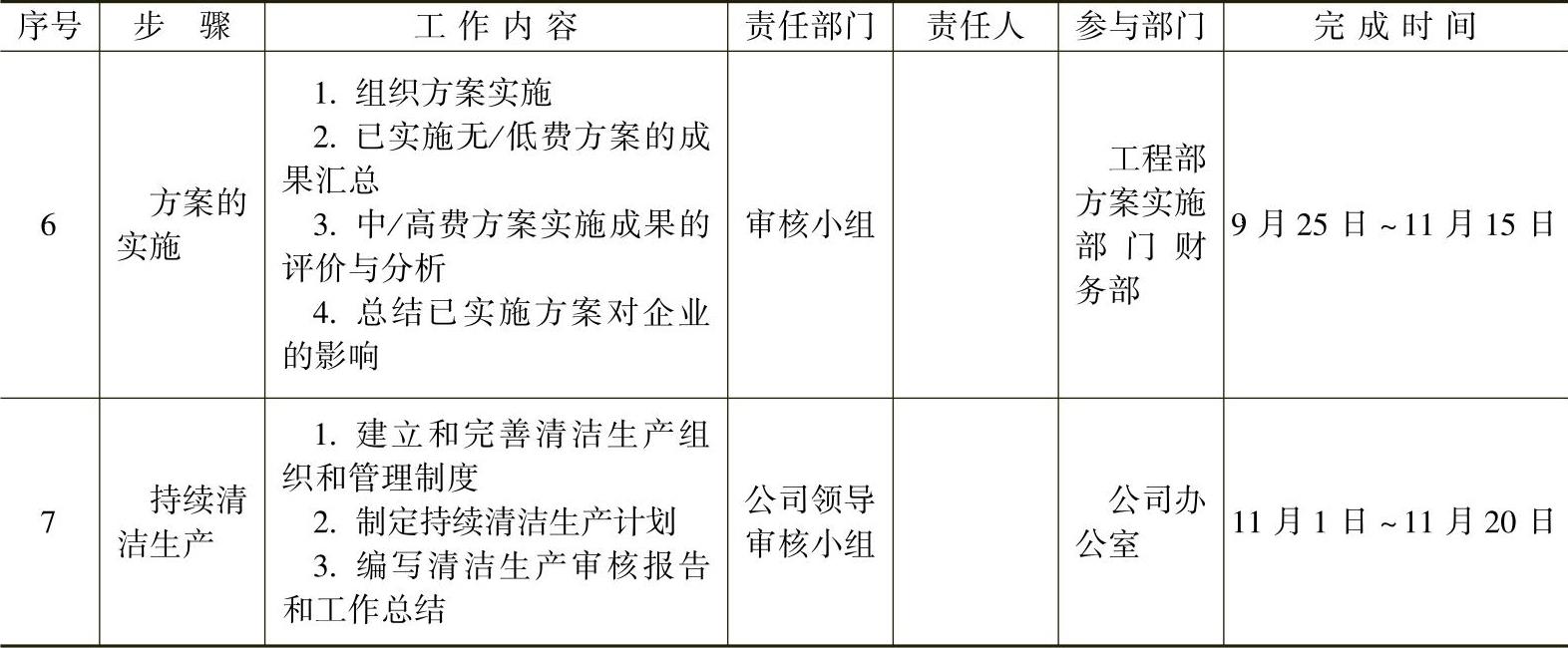

3)开展宣传教育,认真分析,采取对策,确保清洁生产审核正常进行,具体见表2-2。

表2-2 问题及解决办法

(三)预审核

1)公司概况。

2)现状调查。

3)生产工艺情况。生产工艺主要可分为酿造和包装两部分,其他还有CO2回收。

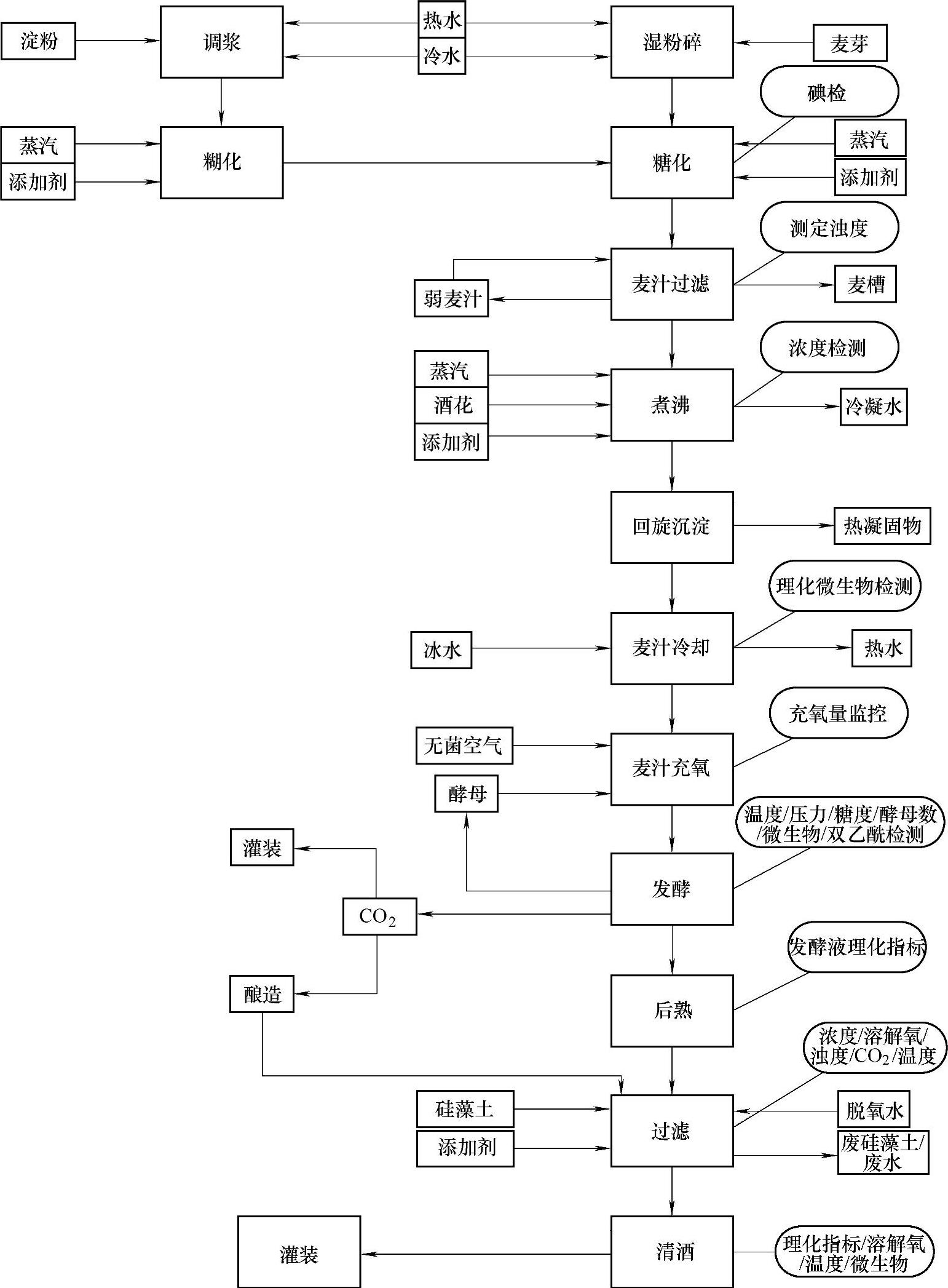

①酿造工艺流程:

糖化工序:包括原粉粉碎、糖化、过滤、煮沸、沉淀、麦汁冷却等生产过程。

发酵工序:包括发酵、后熟工序,采用一罐纯种单酿法。

过滤工序:采用过滤机、硅藻土捕捉、膜精滤机等联合过滤。酿造工艺流程见图2-4。

图2-4 啤酒酿造工艺流程图

②包装工艺流程。灌装工艺主要包括洗瓶、灌装、杀菌、检验、贴标、包装等生产过程。

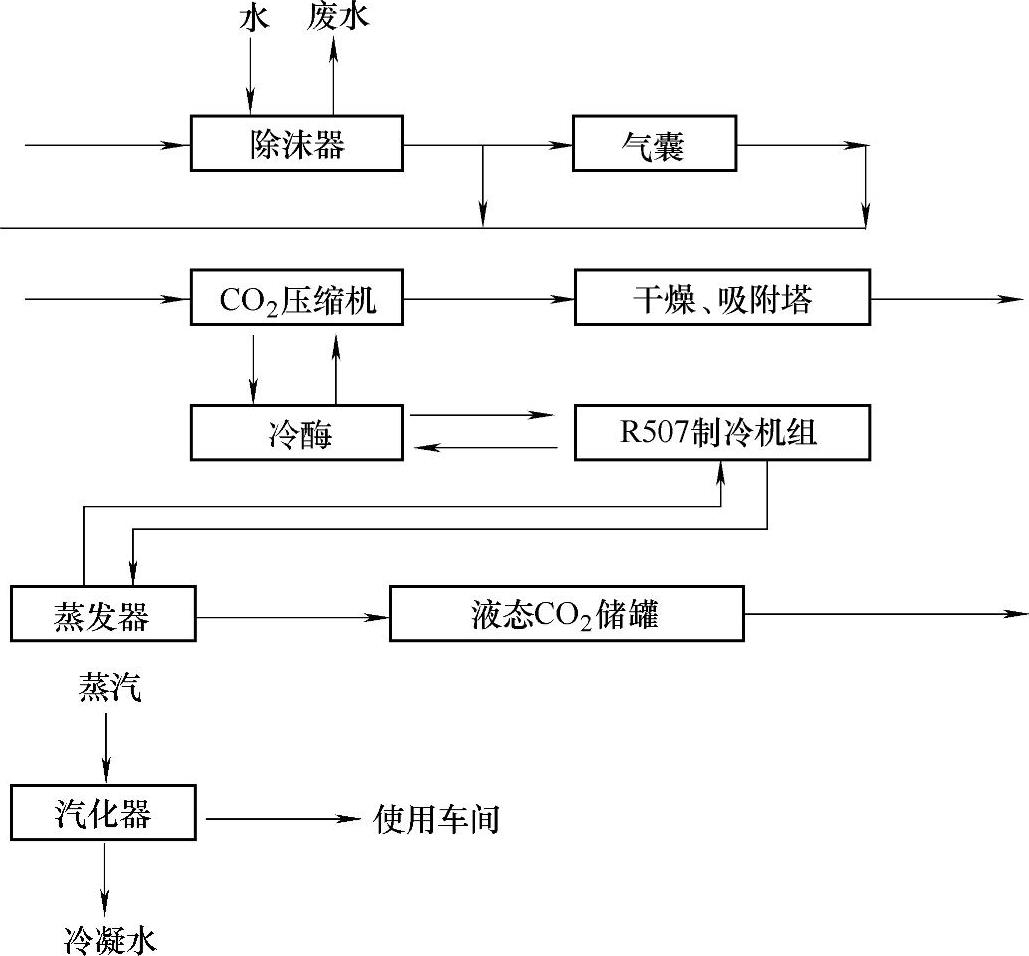

③公司对生产过程中产生的CO2予以回收,回收的工艺流程如图2-5所示。

图2-5 CO2回收工艺流程图

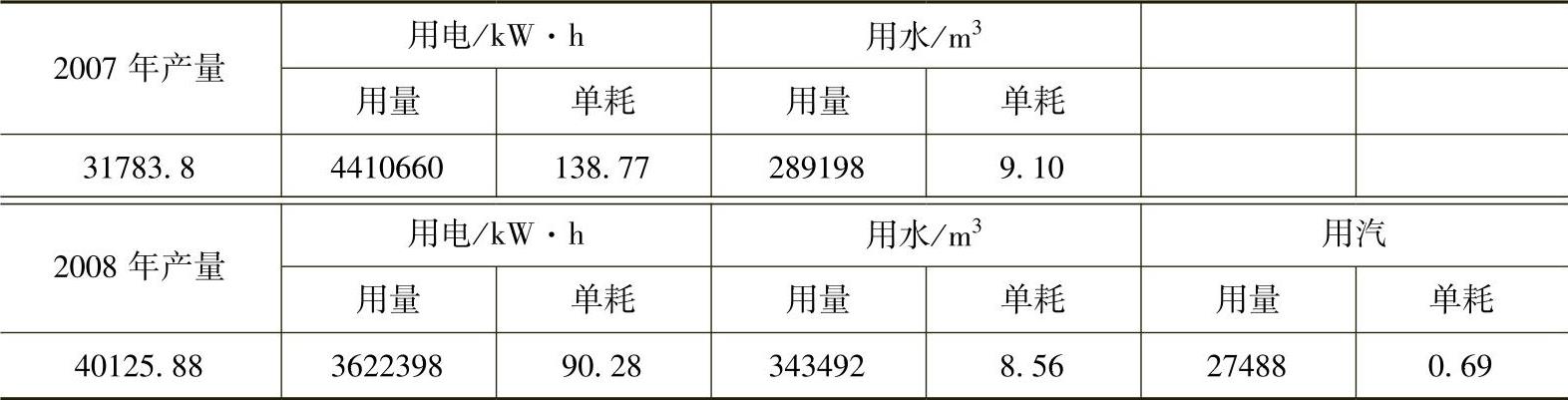

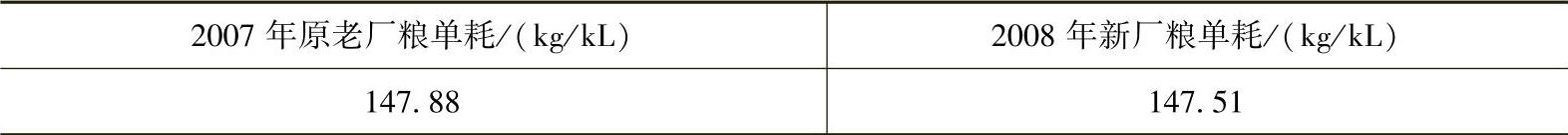

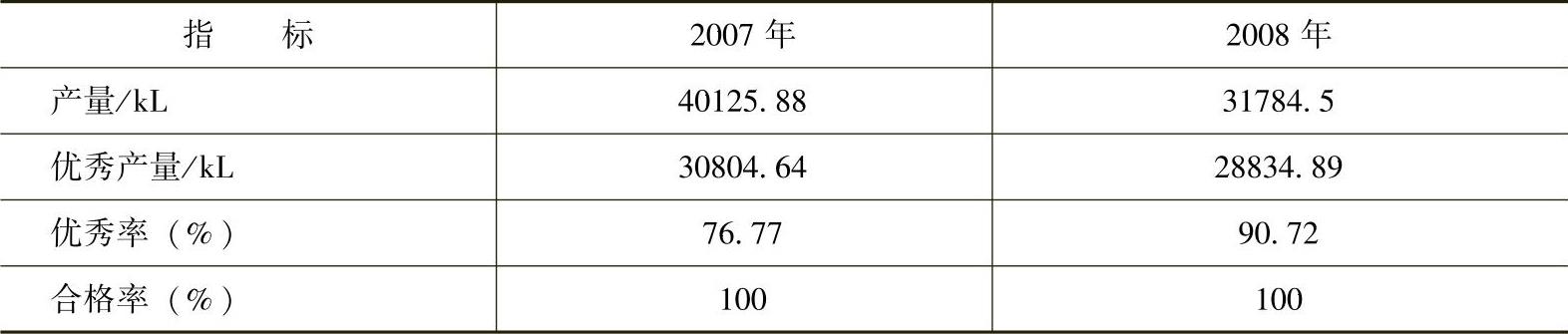

4)产品产量、主要原料及能源消耗、包装合格情况。2007年、2008年产品产量及能源消耗情况见表2-3;2007年、2008年主要原料消耗情况见表2-4;2007年、2008年包装合格情况见表2-5。

表2-3 2007年、2008年产品产量及能源消耗报表

表2-4 2007年、2008年主要原料消耗情况表

表2-5 2007年、2008年包装合格情况

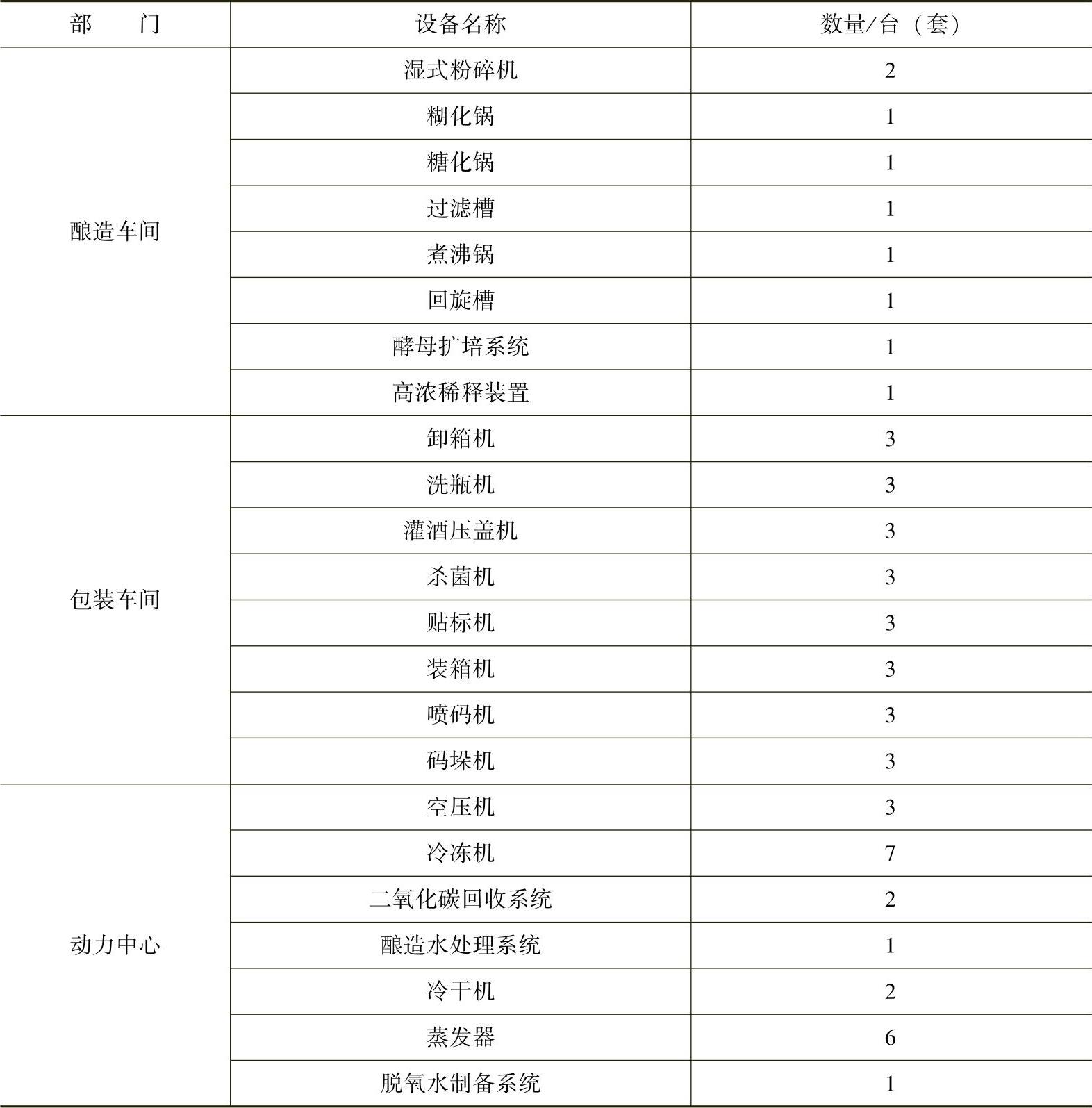

5)设备情况。公司拥有一流的生产设备和检测仪器,主要生产设备见表2--6。

表2-6 主要生产设备

主要检测仪器:超净工作台、HACH2100N浊度仪、LD25-2型低速自动平衡离心机、AP型啤酒全自动分析仪、协定糖化仪、精密恒温液浴槽、PU仪、溶氧测定仪、泡沫测定仪、定氮仪、分光光度计、EBC粉碎机、麦芽脆度仪、精密电子天平、高精度水浴、膜过滤器、显微镜(配数码相机)、粘度计、瓶盖密封测定仪、色度仪、气象色谱仪等。

6)公司管理状况(略)。

7)公司环保状况:

①污染物的来源。公司污染物包括废水、废气、固体废弃物及噪声。

②废水源及其控制措施

a.废水来源

糖化废水:包括糊化锅洗涤废水、糖化锅洗涤废水、酒糟浸入废水、过滤槽洗涤废水、地面冲洗水。均为间歇排放,有机物含量较高。

发酵废水:包括发酵罐洗涤废水、废酵母洗涤废水、发酵过滤废水。间断排放,主要污染物为有机物。

包装废水:包括酒瓶洗涤水、罐装机洗涤水和一般洗涤水。其中酒瓶洗涤水水量较水,碱度及有机物、悬浮物含量均较高,间断排放。一般洗涤水基本连续排放,当地面散漏酒液时,有机物含量较高。

总的来说,啤酒生产废水水量较大,无毒而有机物含量较高,主要污染物为COD、BOD、SS。

b.治理措施:

厂区实行雨污分流。

厂区建设污水处理站。生产废水和生活污水混合后进入公司污水站预处理达到CJ3082—1999《污水排入城市下水道水质标准》后接入市污水处理厂继续处理。厂区废水不直接外排至周围河道。

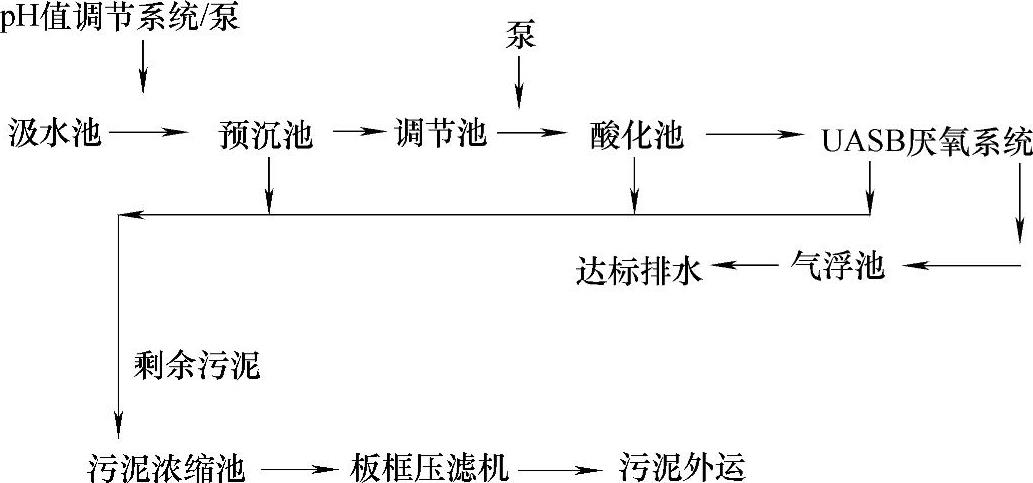

公司污水处理站处理能力为5000t/d,总投资500万元,处理工艺采用UASB+SBR法。生产废水与生活污水混合后先经回旋格栅去除较大的悬浮物,然后进入集水调节池进行水质、水量调节,使其水质、水量稳定。再用泵送入UASB反应池进行厌氧反应,再进入SBR反应池进行好氧反应后排放。反应产生的污泥送入污泥沉淀池沉淀后用泵送入带式压滤机,滤液返回调节池,污泥外送处置,污水处理工艺流程如图2-6所示。

③废气源及其控制措施。生产中产生的废气包括粉尘、H2S及NH3、CO2和乙醇。蒸汽由热电厂供应,公司无锅炉,无锅炉燃烧烟气排放。

a.粉尘。粉尘来源于大米及麦芽的机械输送、去石、粉碎过程中。

b.CO2。对发酵中产生的大量CO2建立回收装置回收利用。

图2-6 污水处理工艺流程图

c.H2S、NH3。H2S、NH3是在污水处理过程中产生的。采取的措施为给集水调节池加盖,将其他可密闭的构筑物密闭,及时清运污泥等固体废弃物,减少其在厂内滞留时间,提高厂区绿化率,厂界建设绿化隔离带等措施,以减低其对周围环境的影响。

d.制冷剂乙醇的无组织排放。因其量不大,未采取治理措施。

④固体废弃物情况及控制措施

a.去石除铁杂质:在大米、麦芽的去石除铁过程中产生的杂质,集中堆放,由环卫部门处理。

b.酒糟和废酵母直接作为饲料出售给饲料厂综合利用。

c.废水处理中产生的污泥送市工业废弃物处理中心委托处理。

⑤噪声。主要噪声源为冷冻机、空压机、带式压滤机、除尘器风机、压缩机等。通过在设计中合理布置生产厂房,将噪声大的设备布置在车间内,厂房按15~20dB(A)隔声能力建设,尽量选用低噪声设备、设备基座设置减振隔声装置、加消声器、设置隔声操作室等综合措施,把噪声控制在允许范围之内。

8)公司执行的环保标准。

①废气。公司生产废气主要为大米、麦芽机械输送、去石、粉碎过程中产生的粉尘。执行GB 16297—1996《大气污染物综合排放标准》

颗粒物二级标准,即颗粒物排放最高允许浓度为:120mg/m3。排气筒高度17m时,最高允许排放速率为4.46kg/h(二级)。厂污水站产生的气体H2S、NH3执行GB 14554—1993《恶臭污染物排放标准》恶臭污染物无组织排放最高厂界标准值,H2S为0.06mg/L;NH3为1.5mg/L。

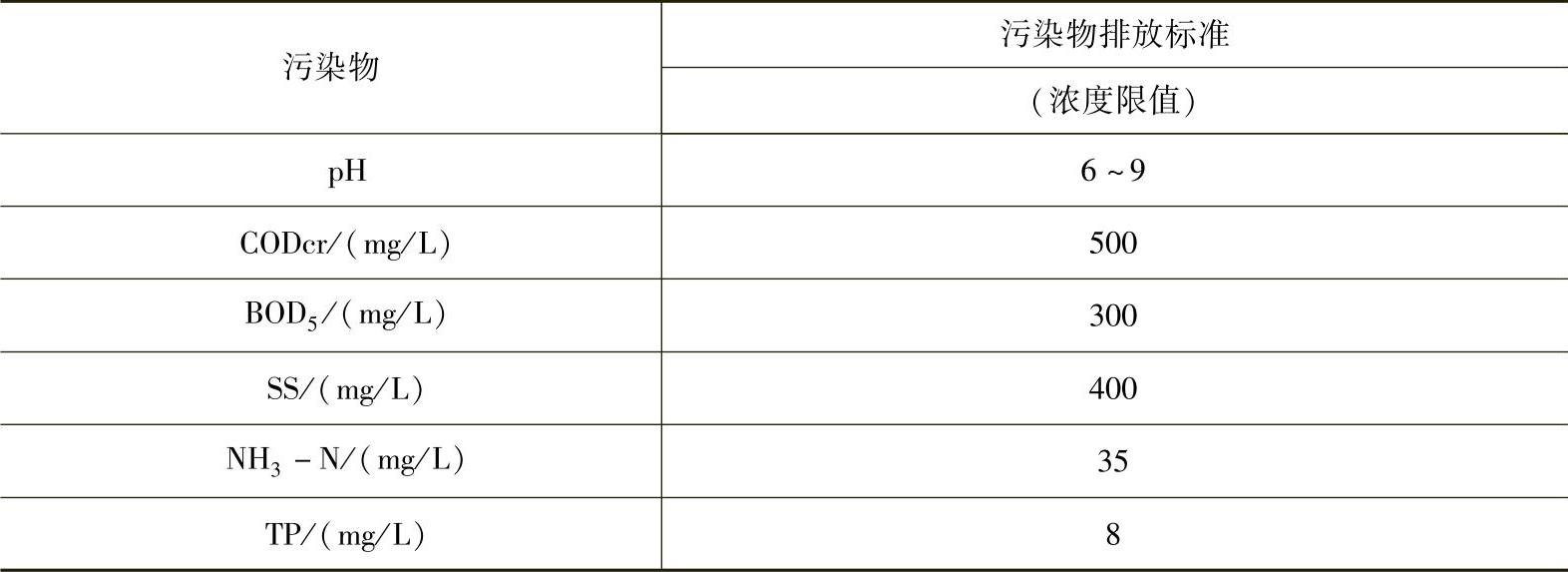

②废水。由于公司废水经预处理后接入城市污水管网,执行CJ 3082—1999《污水排入城市下水道水质标准》,标准值见表2-7。

表2-7 污水排入城市下水道水质标准

③固体废弃物。执行GB 18599—2001《一般工业固体废弃物贮存、处置场污染控制标准》。

④噪声。厂界噪声执行《工业企业厂界噪声标准中地块边界Ⅲ类标准要求》。其允许最大值:昼间65dB(A);夜间55dB(A)。

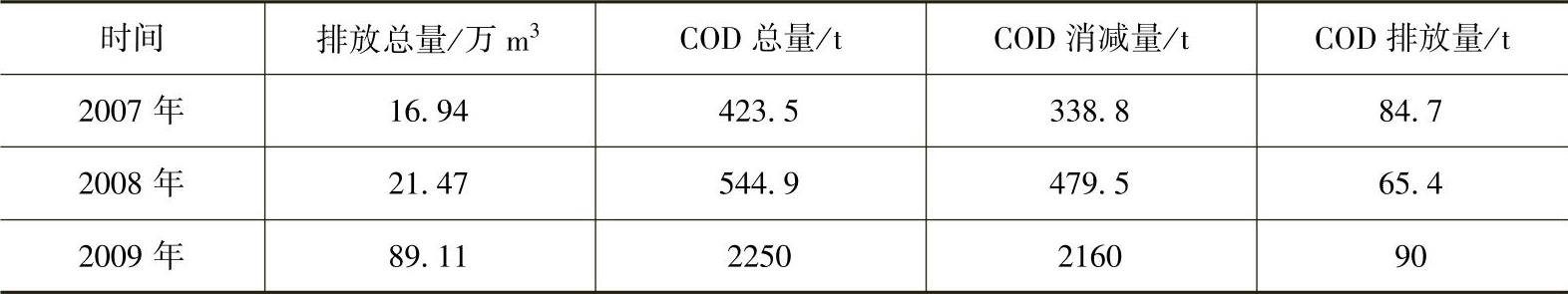

9)公司排污情况。公司废水情况汇总见表2-8。

表2-8 废水情况汇总表

10)评价产污排污状况。公司对产生的废水,实行了雨污分流,生产废水和生活废水混合后进入公司污水处理站,经预处理达到CT 3089—1999《污水排入城市下水道水质标准》后接入市内江边污水处理厂继续处理,厂区废水不直接排入市内下水管,以减少对环境污染。公司污水站处理能力为5000t/d,目前废水量最多时不到3000t/d,外送废水均达到污水处理厂的接管要求。

废气中粉尘来自大米、麦芽的输送、去石及粉碎过程,设置了四台布袋除尘器,除尘后端通过高17m的两个排气筒排放,达到排放标准要求,对在发酵过程中产生的大量CO2,则建立了回收装置并全部加以回收利用。

酒糟和废酵母直接出售给饲料厂,对去石除去铁杂质后由环卫专业部门进行处理。

①能耗指标与HJ/T 183—2006《清洁生产标准 啤酒制造业》啤酒制造业清洁生产标准的可量化指标对照,情况如下:

取水量:2007年为9.10m3/kL,达三级标准(≤9.5);2008年为8.56m3/kL,达三级标准(≤9.5)。(www.daowen.com)

耗电量:2007年为138.77kW·h/kL,未达三级标准(≤115);2008年为90.28kW·h/kL,达二级标准(≤100)。

耗标煤量:2008年为99kg/kL,达二级标准(≤110)。

从以上能耗指标看,2008年单位产品耗标准煤、耗电均达二级标准,取水量达三级标准。

②粮耗指标情况:2007年为147.88kg/kL;2008年为147.51kg/kL。

以上均达到一级标准(≤158kg/kL)的要求。

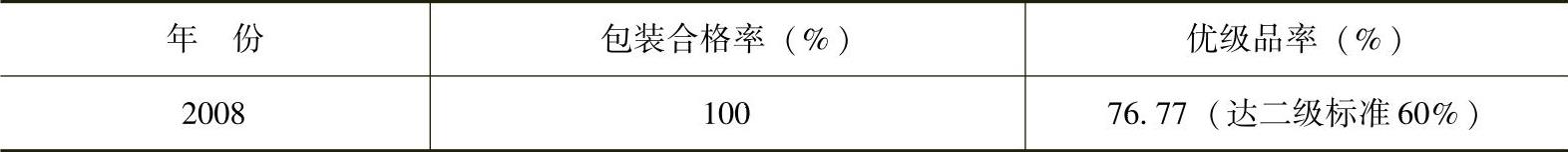

③包装合格及优级品率见表2-9。

表2-9 包装合格及优级品率汇总表

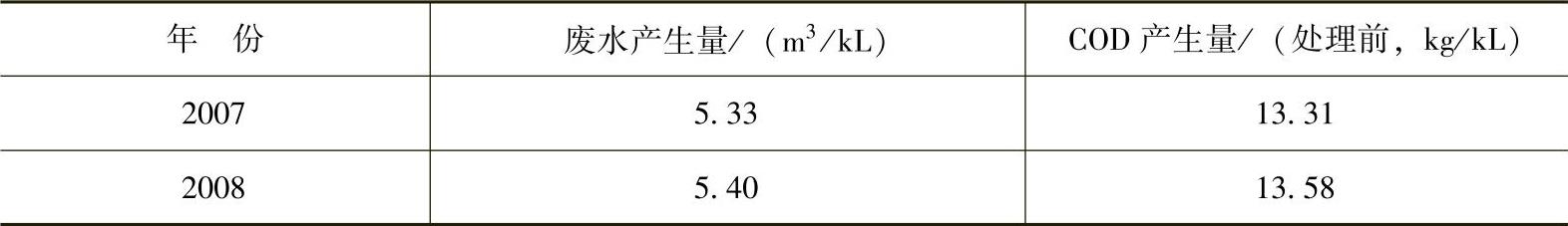

④废水和COD产生量见表2-10。废水产生量达二级标准(≤6.5m3/kL),COD产生量(处理前)达三级标准(≤14.0)。

表2-10 废水和COD产生量汇总表

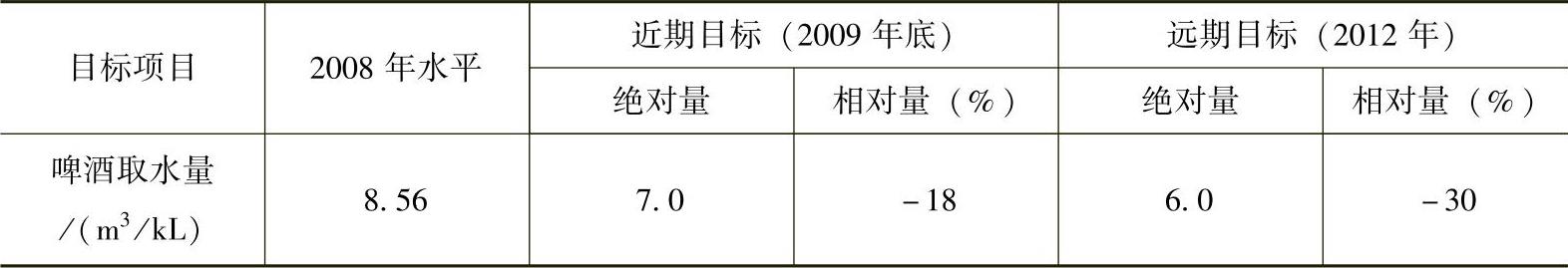

11)设置清洁生产目标。根据对公司2007—2008年生产情况的调查,每千升啤酒的取水量与HJ/T 183—2006《清洁生产标准 啤酒制造业》相比均为三级标准。因此,审核小组讨论决定把降低啤酒的单位产品取水量作为本轮清洁生产审核的目标,具体指标见表2-11。

表2-11 清洁生产目标

12)征集和实施清洁生产方案。经宣传发动公司员工都积极参与,提出的清洁生产方案经整理后并入清洁生产方案分类汇总表中。

(四)审核

审核是清洁生产审核的主要阶段,目的是通过对确定的审核重点,通过输入输出物流的实测,建立物料平衡,从中发现物料流失或能耗大的环节,对物料、能源及水的流向及消耗情况进行分析,并找出废弃物产生或物料能源消耗大的原因,以深入了解企业生产活动中存在的问题,进一步确认清洁生产方案。

1)准备审核重点资料。

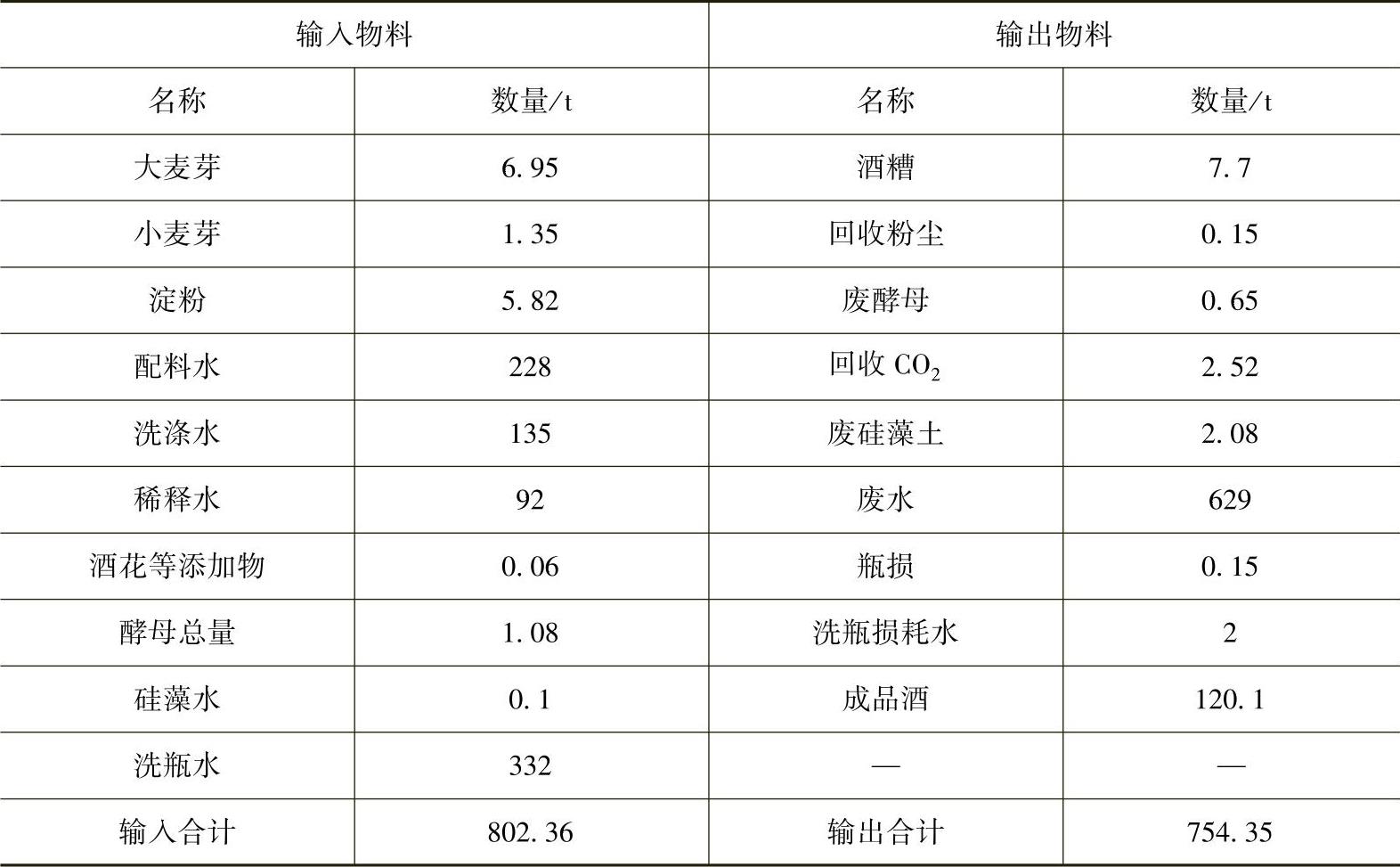

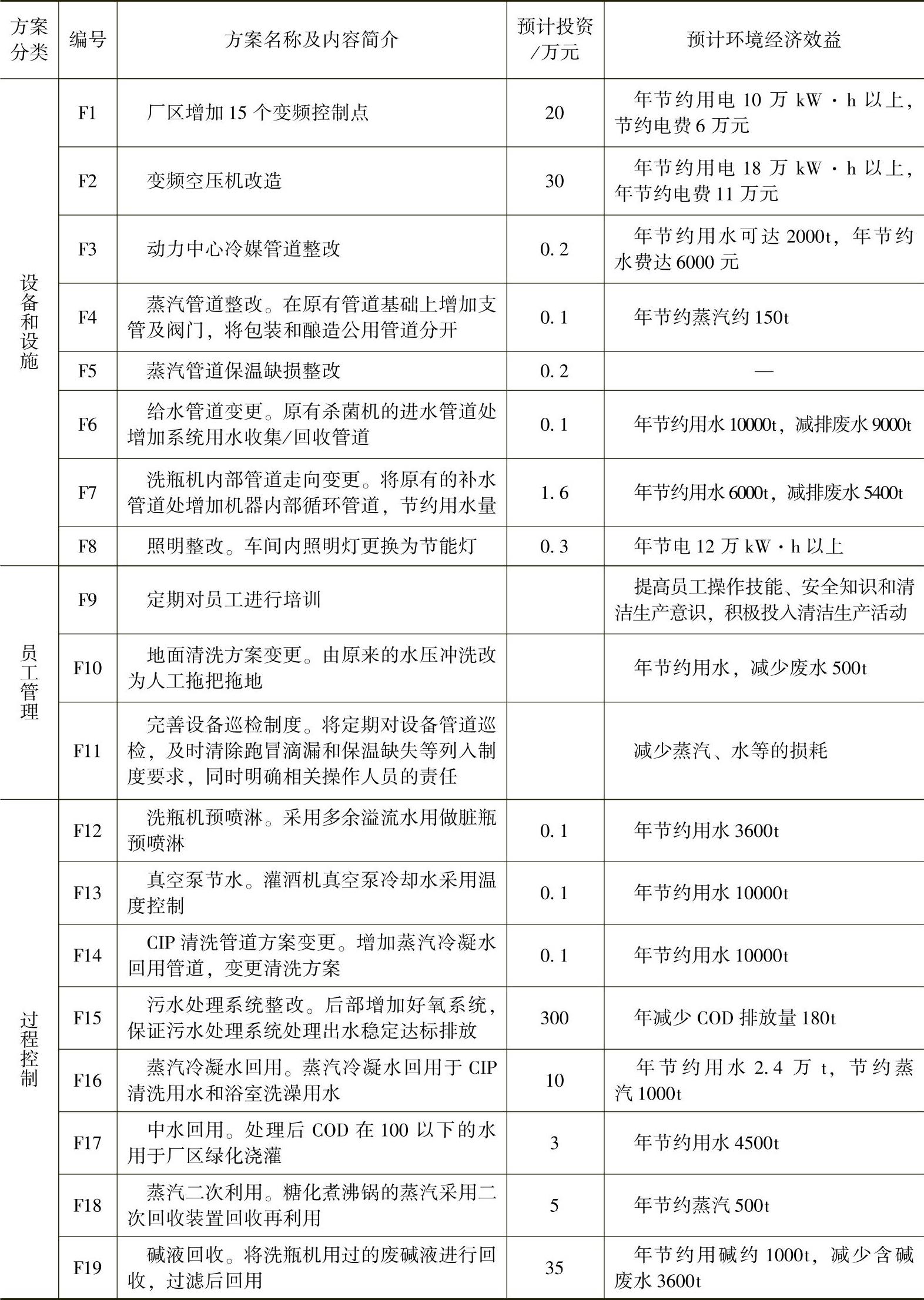

2)实测输入输出物流。审核小组组织生产部、酿造部、包装部于2008年8月对生产情况进行了实测,实测数据汇总见表2-12。

表2-12 酿造、灌装生产情况输入输出物料实测数据表

根据以上输入/输出物流实测数据,绘制啤酒生产物料平衡图,如图2-7所示。

3)物料平衡分析。从以上物料平衡情况分析,本批输入输出物料误差为5.99%。进、出物料差额中包括水蒸发损耗、除尘后少量粉尘排放等的物料,所以本次实测数基本反映了当前生产实际情况。通过对本次实测情况数据的分析,可得出如下情况:

①本次测试的单位产品用水量为6.52m3/kL。

图2-7 物料平衡图

②废水产生量为5.24m3/kL。

③生产废水(清酒生产和啤酒灌装)。其中灌装生产废水占工艺废水总量的52.5%,清酒生产废水占47.5%。

④总的洗涤用水占工艺总用水量的60%,洗涤产生的废水占总废水量的74%,成品带水占总用水量的15.2%。

从以上实测得出的物料平衡情况可以看出,在啤酒生产过程中,产生的废水量较大,尽管在物料平衡测试中反映出与2007年平均值比,废水产生量已由5.40m3/kL减少为5.24m3/kL,但用水和废水产生的主要过程都是在洗涤这一工序。洗涤用水要占工艺过程总用水量的60%,而洗涤废水产生最要占总工艺废水量的74%,这是我们要通过减少取用量和降低废水产生量来取得改进成效之处。

4)继续征集和实施清洁生产方案。

(五)方案产生和筛选

方案的产生和筛选是清洁生产审核工作的第四阶段,本阶段的工作是将清洁生产方案分类汇总,并对方案进行筛选,提供初步可行的方案,供下一阶段进行可行性分析,以确定实施方案。同时对已实施的方案所取得的环境、经济效益进行汇总。

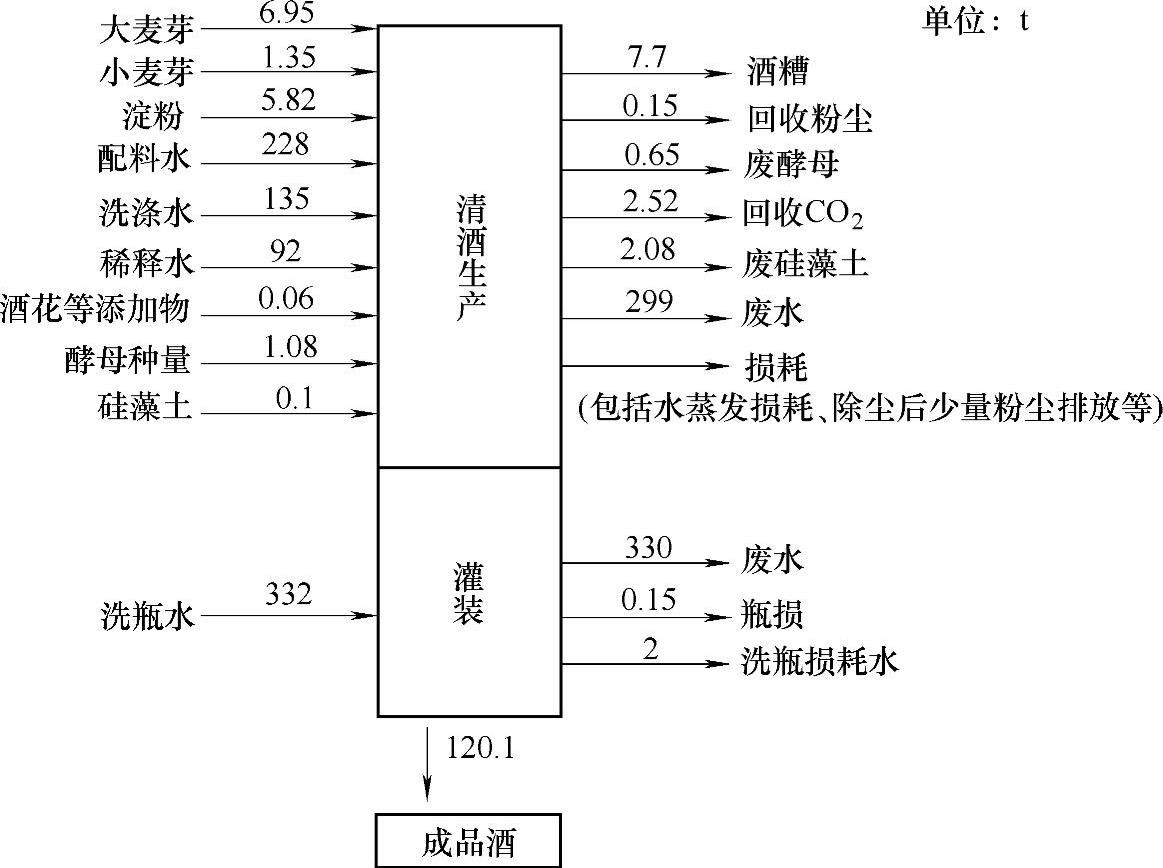

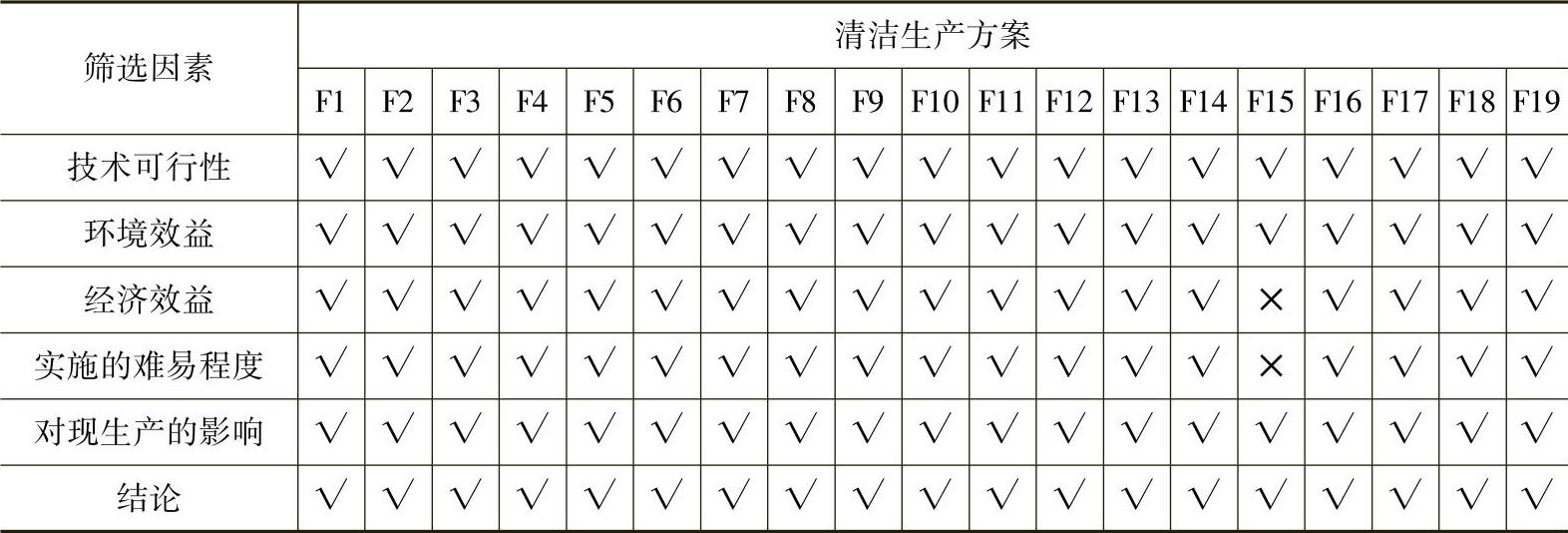

(1)方案产生和分类汇总 公司在向各部门征集清洁生产方案的活动中,各部门员工积极参与,现将征集到的清洁生产方案整理后分类列于表2-13中。

表2-13 清洁生产方案分类汇总表

(2)方案筛选 对以上19个清洁生产方案,审核小组组织相关人员讨论,采用简单比较法,从技术可行性、环境效益和经济情况、实施的难易程度和对现生产的影响等方面,对各个方案进行评估筛选,初步筛选情况见表2-14。

表2-14 清洁生产方案筛选表

注:表中“√”为可行,“✕”为不可行。其中F15虽然无经济效益,实施的难度也较大,但随着生产的发展,要确保外送废水达到规定要求是企业应该承担的社会责任和义务,该方案必须实施。

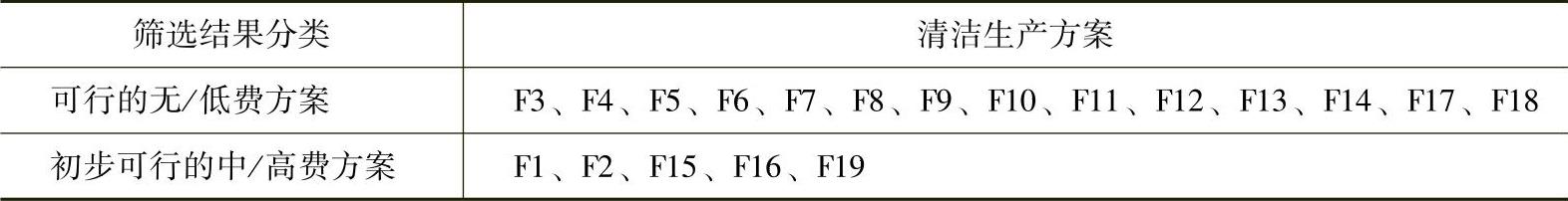

清洁生产方案筛选结果见表2-15。

表2-15 清洁生产方案筛选结果表

注:方案费用≥10万元为中/高费方案。

从以上表可以看出,19个方案经初步筛选全部可行,其中无/低费方案14个,中/高费方案5个。公司决定对以上可行的无/低费方案抓紧实施,初步可行的中/高费方案在下阶段进一步分析后再确定是否实施。

(六)实施方案的确定

本阶段的工作目的是对筛选出来的初步可行的中/高费方案进行分析评估,以确定本轮实施的清洁生产中/高费方案。主要从方案实施的技术可行性、实施后所具有的节能、降耗、减污等方面的环境效益和带来的经济效益等方面予以评估。

现对中/高费方案F1、F2、F15、F16、F195个清洁生产方案从以上三个方面分别进行分析。因方案均不涉及产品的变化,也无副产品产生,所以不作市场调查。

1)技术评估。

2)环境评估。

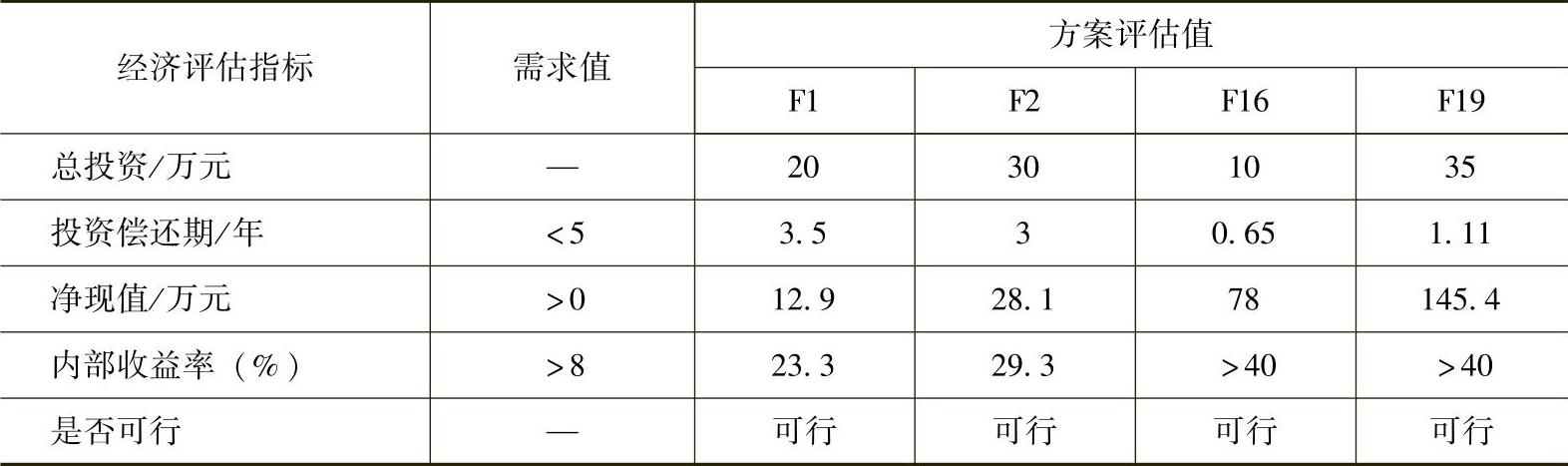

3)经济评估结果汇总见表2-16。

表2-16 经济评估结果汇总表

4)确定实施方案。根据以上对各方案的技术可行性、环境效益和经济效益的评估情况可看出,5个中/高费方案在技术上都是可行的。方案如实施可以带来节电、节蒸汽、节水和减少废水量,降低排污浓度等方面的环境效益。方案实施后,除F15外都具有很好的经济效益。但F15主要着重于减污方面的环境效益。因此,审核小组决定对以上5个中/高费方案全部组织实施。

(七)方案实施

1.组织方案实施

1)无/低费方案的实施情况。

2)中/高费方案的实施情况。

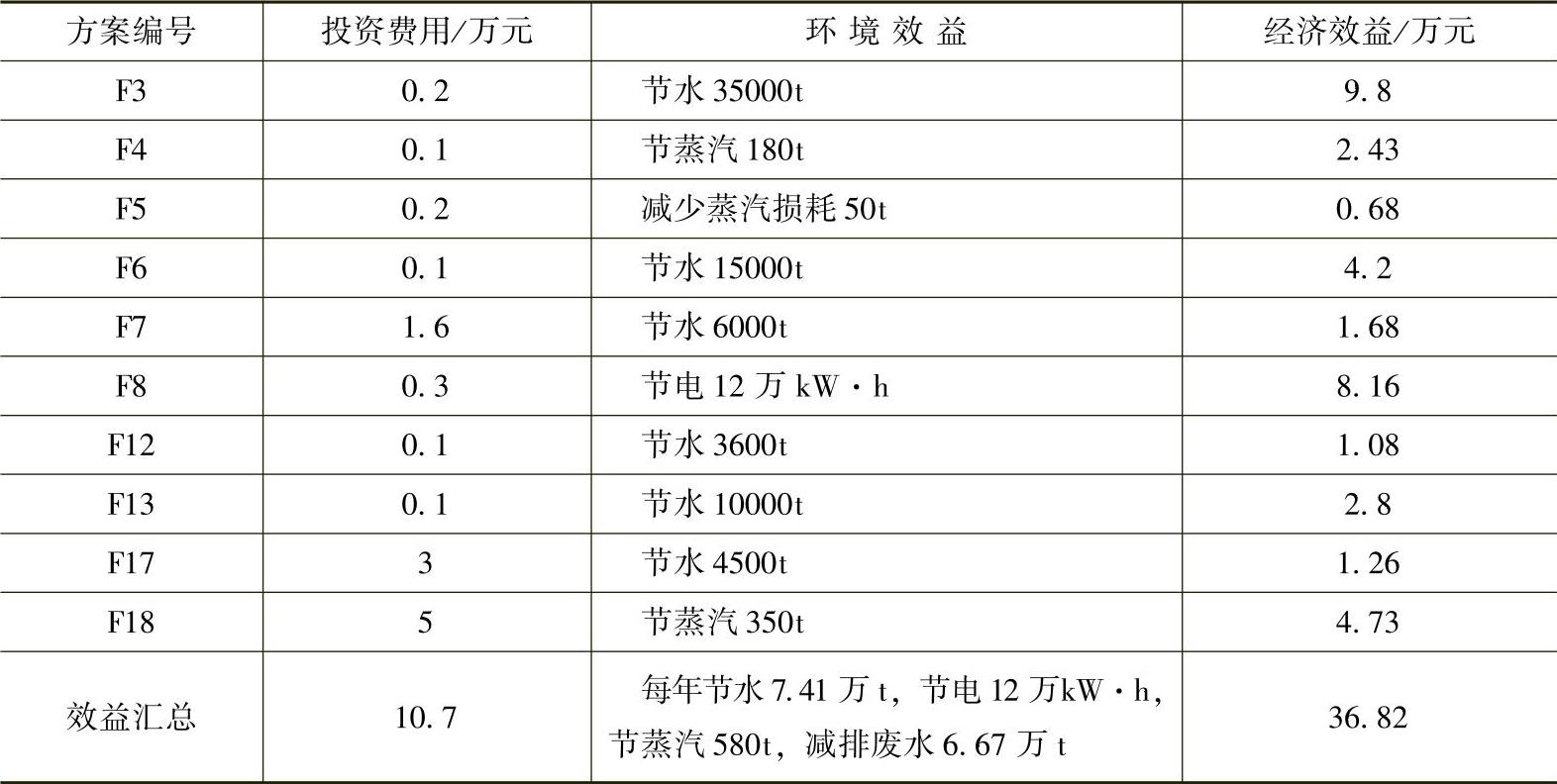

2.无/低费方案实施的效益核定

现将本次审核中已完成的无/低费方案实施的环境、经济效益核定汇总见表2-17中。

表2-17 无/低费方案实施的环境、经济效益核定汇总表(每年)

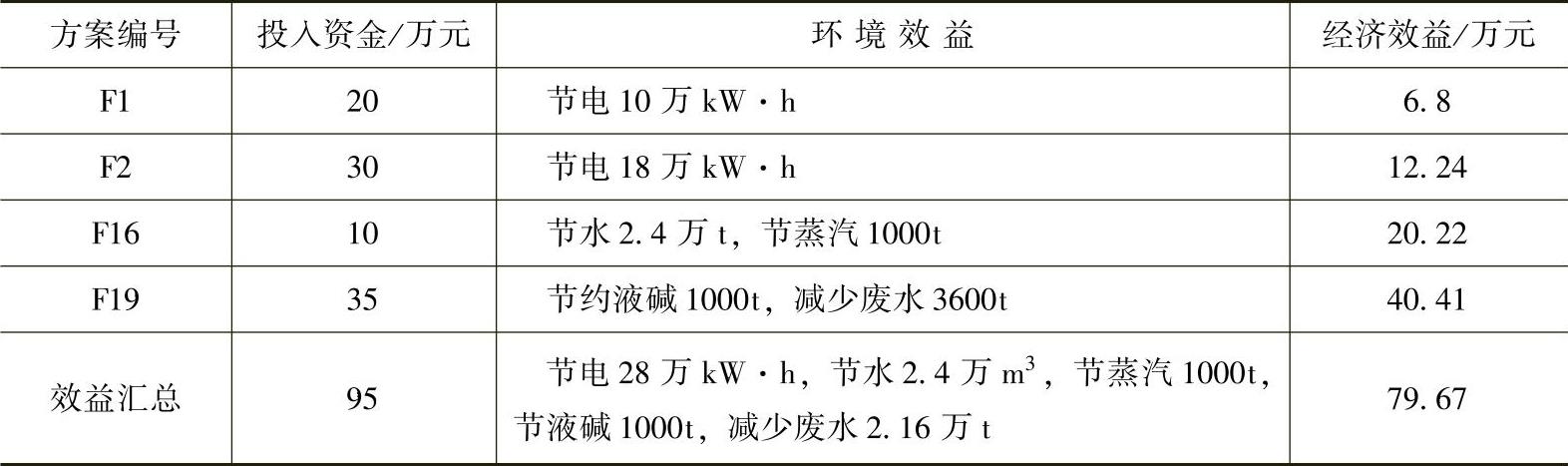

3.中/高费方案实施的效益核定

在本次审核中,已实施中/高费方案4个,现将其实施的环境、经济环境、经济效益核定汇总见表2-18中。

表2-18 中/高费方案实施的环境、经济核定汇总表

4.总结本次清洁生产审核对公司的影响

通过本次清洁生产的实施,对公司带来了以下几个方面的收获。

1)提高了全体员工的清洁生产意识,使全体员工对节能、减排,对从源头抓起,通过节能降耗来控制污染物的产生,进而使企业同时获得较好的经济效益,取得环境、经济效益的“双赢”有了全面而深刻的理解,激发了员工参与的积极性。

2)把清洁生产理念和清洁生产审核的方法和程序结合到企业管理之中,有助于全面提高公司的管理水平。

3)公司取得了较好的环境经济效益。在本轮审核中共投入资金90.37万元,已实施了清洁生产方案17个,其中包括中/高费方案4个。每年可节约用水9.81万m3,节电40万kW·h,节约蒸汽1580t(折合标准煤226t),节约液碱1000t,减排废水8.8万t,经合经济效益116.49万元。

4)实现了本轮清洁生产目标。根据一个月的统计,生产啤酒1.1048万kL,取水7.62万m3,每千升啤酒的取水量已降至6.9m3/kL,达到了清洁生产近期目标的要求。对照HJ/T183—2006《清洁生产标准啤酒制造业》全面达到了二级标准,多项指标已达到了一级标准的要求。

(八)持续清洁生产

持续清洁生产是清洁生产审核的最后一个阶段,同时又是下一轮清洁生产审核的起点,目的是通过首轮“审核”后使清洁生产工作在公司能长期持续地推行下去。通过完善清洁生产管理机构,建立和完善清洁生产管理制度,制定持续清洁生产计划可以实现这个目的。

1)建立和完善清洁生产组织。为了巩固已取得的清洁生产成果,并使该工作能持续开展下去,需建立和完善清洁生产组织机构。公司决定继续设立清洁生产审核小组,工作的日常工作由工程部负责管理,明确以下任务:①对已实施的清洁生产方案进行监督检查,保证成果的持久性;②关注各主管部门对落后设备、工艺的淘汰和新技术、新工艺、新设备的推广信息和国家有关清洁生产的各项政策法规,及时收集应用;③负责对清洁生产绩效的统计和考核;④定期组织对公司管理人员和员工进行清洁生产的教育和培训,对操作人员进行操作技能、安全知识的培训;⑤负责清洁生产活动的日常管理,制定持续清洁生产计划,组织持续清洁生产。

2)建立和完善清洁生产管理制度。为了更好地进行清洁生产管理,要把该项工作纳入公司的日常管理的轨道,建立相应的管理制度。

3)制定长期清洁生产计划(持续清洁生产计划)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。