(1)各类型产品发展

我国载货车的设计水平已接近世界先进水平,尤其在成本、承载性能、适应性、覆盖度、产销规模、性价比等方面表现突出;但核心技术,例如芯片、供油系统、排放后处理、新能源等方面仍受制于国外企业,整车可靠性、NWH、燃油经济性方面与欧美发达国家和地区还有一定差距。

现代中国客车行业用近50年的时间走过了欧洲近代客车行业100年的历程,已经形成较完整的客车研制开发和生产体系,产品覆盖所有品种。无论是造型还是功能与质量,中国制造的客车都完全适应国内市场需求,并以经济、适用的特点批量出口到世界各地。客观地讲,中国客车制造的技术水平已接近世界先进水平。但由于中国仍然属于发展中国家,客车技术装备整体上还处于国际市场的中低水平,各类客车仍然有很大的技术改进空间。新技术在客车领域的应用正在迅速提升中国客车的技术水平,经济的快速发展和巨大的市场需求,使中国在客车制造领域从全球客车最大的制造中心向技术和制造中心并举的方向转型发展。

中国挂车和专用车生产企业分布广,数量大,市场竞争充分,能够满足国内用户的需求,部分企业技术水平达到国际一流;但是国内规范有序的市场环境没有形成,导致产品良莠不齐、附加值低。当前市场竞争加剧,企业盈利水平下降,部分企业生存现状堪忧,同时少部分企业利用技术和规模优势成长为世界性企业,例如中集等。

(2)产品可靠性评估

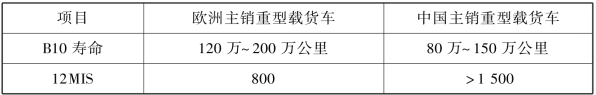

中国现阶段重型载货车B10寿命最长为150万公里,落后于欧美发达国家的200万公里;大总成可靠性能满足中国及其他发展中国家用户需求,但零部件索赔频次远高于欧美发达国家(见表1-6)。

表1-6 欧洲与中国主销重型载货车对比

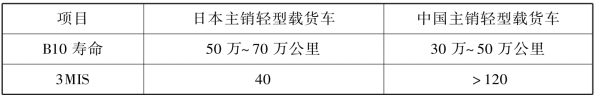

中国现阶段轻型载货车B10寿命最长为50万公里,落后日本的70万公里;大总成可靠性能满足中国及其他发展中国家用户需求;零部件索赔频率次高于日、韩等发达国家(见表1-7)。

表1-7 日本与中国主销轻型载货车对比

中国现阶段客车可靠性跟欧美发达国家相比尚有差距,主要就是“小毛病”相对较多。

中国专用车产品的可靠性问题还是比较严峻。一方面,专用车生产企业为快速响应市场需求,往往将关注点放在产品交货周期以及产品用户满足度方面,忽视了产品的可靠性问题,大多数投放于市场的产品未进行可靠性试验,而是在用户使用端才进行检验;另一方面,专用车产品具有批量小、品种多的特点,大多是面向用户的个性化定制,每种产品的差异性较大,企业针对单一产品进行个性化可靠性试验,无形中将增加产品的生产成本。专用车市场竞争越来越激烈,粗制滥造的产品将逐渐被市场淘汰。面对激烈的市场竞争,企业应逐渐转变生产管理方式,更加注重产品质量及可靠性;产品质量监管方也应对产品的可靠性提出更高的要求,促使生产企业加大在产品可靠性方面的投入力度。

(3)商用车传统技术发展

在开放合作的背景下,我国商用车坚持以自主开发为主,在发动机、变速箱、后桥、整车匹配、整车电控技术、后处理控制、轻量化、长换油、免维护、产品工况适应性、驾驶室等方面取得重大进展,主流企业研发体系建设完成,孵化了相对完整的产业链条,大大缩短了与欧美发达国家的技术差距;特别是在发动机功率、排放、轻量化、热效率、新能源等部分已经与美同步,但是在AMT、电子安全部件、发动机后处理、喷油系统等方面与欧美发达国家还有较大的差距。

(4)产品新技术融合发展(www.daowen.com)

近年来我国在新能源领域,如动力电池及驱动电机、整车轻量化、网联化、智能驾驶、燃料电池动力系统等关键技术领域都取得了不同程度的突破,以智能网联和新能源为代表的部分技术接近或达到了国际先进水平。

(5)重点企业技术发展现状

一汽解放拥有国内最强大的商用车自主研发体系,拥有世界级的发动机、变速箱和车桥动力总成,并具有体系节油、10万公里长换油、轻量化自主大总成、自主电控、自主后处理、世界级保用标准、轮端50万公里免维护、新能源、智能驾驶十大自主核心技术优势,还有国内率先使用的固态氨技术,被用户誉为“解放卡车,挣钱机器”。在技术方面,一汽解放拥有强大的自主研发体系,设有国家重点实验室、院士和博士后工作站,是中国唯一掌握世界级整车及三大动力总成核心技术的商用车企业。目前解放J7、J6P和JH6等是中高端载货车市场上认可度最高,也是市场份额最大的车型,机、箱、桥、驾驶室、车架等核心总成开发技术属国内领先,J6整车和奥威发动机开发获得了国家科学技术进步奖一等奖和中国汽车工业特等奖。在坚持自主发展道路的同时,一汽解放通过开放合作模式,加强与国内外优秀供应商的合作,特别是在智能网联和新能源等新兴技术方面,近三年来先后与国际优秀供应商开展了战略合作,充分发挥在各自领域的优势,为消费者带来了更先进的技术和产品。在合作的过程中,一汽解放更多的是资源整合,而不是简单的“拿来主义”。比如,针对发动机电控技术,一汽解放通过采购分总成或者分部件,依靠解放自身强大的研发能力,将其集成起来为我所用,这样做的一个好处是采购成本大幅降低。

中国重汽在商用车整车匹配及车身技术、关键总成及核心零部件技术、整车及总成零部件试验检测、车用电子应用技术、车用新材料新工艺应用开发等方面拥有独特技术优势。近年来,中国重汽先后承担了“欧六”重型柴油机开发及应用、道路应急抢通关键技术研究与应用示范、满足国六标准的柴油车排放控制关键技术及系统集成、提高中载及重载卡车能效关键技术中美联合研究、高环境适应性的公路客车燃料电池动力系统和整车集成技术、重型柴油车排放污染控制技术等国家级课题或项目,与清华大学、吉林大学、中国北方车辆研究所等40余家科研院所及企业开展了产学研用合作,整车研发水平与国际接轨,关键总成零部件接近国际水平。中国重汽近年来承担国家重点研发计划专项5项、国家科技支撑计划项目2项、国家“863计划”项目3项、省部级研发项目1项、市级科技发展计划项目3项、重大横向委托项目100余项,完成各类工程化开发项目300余项,其中18项科研成果获得市级以上奖励;已完成国家、行业和地方标准43项。

陕汽集团按照正向研发理念,以用户需求为导向,推进传统产品优化改进和新产品开发,扎实推进X、H、M、L四大平台全系列“国六”产品开发,X5000上市后得到认可,研发推广了以CNG、LNG、纯电动、混合动力、氢燃料电池等为动力的多款节能与新能源汽车,实现了由以传统燃料为主向传统能源、新能源、清洁能源协同发展的转变,实现了智能化、网联化的转变,成功开发出了IA级智能重型载货车和燃料电池整车产品。先后承担了3个国家“863计划”项目、2个国家科技支撑项目,拥有150余项替代能源及新能源汽车专利技术,主持编写了2项国家天然气汽车标准。“重型商用车动力总成关键技术及应用”项目荣获国家科技进步一等奖。

北汽福田是中国品种最全、规模最大的商用车企业。北汽福田重型载货车产品技术拥有与戴姆勒合作的整车技术、与康明斯合作的发动机技术等核心产品竞争力。北汽福田与ZF合作的AMT,是目前国内重型载货车AMT市场份额最高的产品,市场占比达到了75%。北汽福田重型载货车产品在传统燃油车领域重点研究开发的轻量化、降油耗车型已经进入推广应用阶段。在清洁能源车型方面,福田重型载货车已有NG类产品在国内和海外市场成熟应用。在新能源产品开发方面,北汽福田重型载货车已经开发出了6×4纯电动牵引车并投入实际用户工况试运营,效果反映良好。在新能源研究方面,北汽福田成立专门的新能源研究院,并建立了福田智蓝新能源事业部。在智能网联方面,北汽福田重型载货车参加了全国汽车标准化技术委员会智能网联汽车分技术委员会(TC1140SC34)组织的智能网联汽车自动驾驶列队跟驰活动。北汽福田重型载货车仅EST项目就获得授权专利30项,其中发明专利17项、实用新型专利13项。中卡产品是基于智能互联特质与百万量级用户数据及使用工况正向互联、整合全球高端中轻型载货车领先技术、针对高效物流用户打造的全新平台中高端卡车产品,它采用平台化、模块化设计,在整车动力系统、底盘系统、电子电器系统和车身四个系统性能上全面升级,实现运输效率、经济性、安全性、智能化等性能的全面提升。

宇通客车坚持电动化、智能化、网联化的发展方向,开发插电式、纯电动、燃料电池三大动力系统,重点突破系统集成、车载能源、电驱动系统、整车控制、电附件等共性核心技术,自主研发的新能源客车综合技术处于国际先进水平,其中在整车节能与控制技术、高压隔离电源变换技术、高密度电驱动控制技术等方面处于国际领先水平。目前,宇通自主研发的新能源客车动力系统已成为行业主流动力系统,形成了具有国际竞争力的6~18米系列化新能源客车产品。2019年8月30日,宇通第12万辆新能源客车成功交付,同日发布了新造型智慧公交E系列和U系列,助力行业建立完整的高端智慧公交新标准体系,引领新能源客车向高端化、智能化发展。宇通自主研发燃料电池电—电混合动力匹配与控制等多项核心技术。2018年,CEFUNDP项目氢燃料电池公交车在郑州正式上线运营。

(6)关键零部件技术应用

a.轻量化。自2001年开始,15个省市高速公路开始实施记重收费,高强度钢板单层车架、前后少片钢板弹簧悬架、高强度钢车厢、新结构轻量化转向系统、1000升和1350升大容量LNG单罐、铝合金壳体变速箱、铝合金飞轮壳体、无内胎等开始被大面积应用。

b.长换油。发动机、变速箱和后桥10万公里长换油几乎成为重型公路载货车主流。部分厂家纷纷储备15万公里发动机,20万公里变速箱和后桥,甚至40万公里、80万公里长换油产品。

c.安全性技术开始得到大面积应用。在GB 7258—2017、营运达标车型的强制法规下,部分用户安全意识提升,FCW、LDW、EBS、AEBS、ACC、液力缓速器、发动机制动、右转弯提醒、北斗车载终端、限速四方位影像、车队管理系统等成为提高车辆安全性的重要保障之一。

d.电子芯片、后处理系统、燃油共轨系统等普遍采用国际供应商标准。

e.智能网联、纯电动化产业在中国获得较大发展:一汽解放、东风汽车等已经实现标配车联网,纯电动客车和城市物流领域开始大面积应用,电机、电池、控制等零部件大部分实现国产化。

f.发动机、变速箱、后桥传动系统应用。从2001年的6~7升排量的180马力,到2013年的9~10升排量的380马力,再到2019年的11~13升大排量的460马力、500马力、550马力的发动机成为公路用载货车主流,主流企业纷纷储备并开发出15~16升大排量柴油和NG发动机。2019年一车多用,兼顾节油和二手车残值的车型得到了用户的认可,重型牵引车在动力升级方面进一步加速,尤其天然气公路用车功率升级到430马力。

g.产品适应性改进。中重型载货车企业以用户需求为中心,力争不同生命周期的TCO最低,普遍采用独立暖风技术、独立冷风技术、零耗油技术、220 V逆变器等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。