VCM系统为本田公司发动机的新技术,应用在雅阁车型上。新一代VCM系统能够在3缸、4缸和全6缸工作模式间切换。VCM系统能够让新雅阁在起步、加速或爬坡等任何需要大功率输出的情况下保证全部六个汽缸投入工作。而在中速巡航和低发动机负荷工况下,仅运转一个汽缸组,即三个汽缸,另一排汽缸组停止工作。在中等加速、高速巡航和缓坡行驶时,发动机将会用四个汽缸来运转,即前排汽缸组的左侧和中间汽缸正常工作,后排汽缸组的右侧和中间汽缸正常工作。

(2)电喷发动机及缸内直喷

电喷发动机是采用电子控制装置取代传统的机械系统来控制供油的一种发动机。如汽油机电喷系统就是通过各种传感器将发动机的温度、空燃比、节气门状况、发动机的转速、负荷、曲轴位置、车辆行驶状况等信号输入电子控制装置,电子控制装置根据这些信号参数,计算并控制发动机各汽缸所需要的喷油量和喷油时刻,将汽油在一定压力下通过喷油器喷入进气管中雾化,并与进入的空气气流混合,进入燃烧室燃烧,从而确保发动机始终工作在最佳状态。电控燃油喷射系统可均匀分配各缸燃油,使汽油燃烧更充分,提高了汽车的驾驶性能。

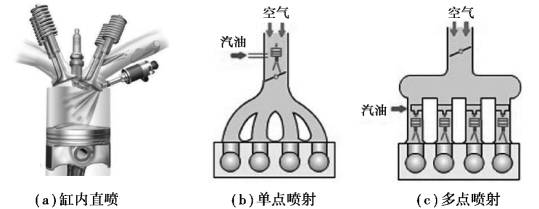

电喷发动机按喷射位置可分为两种:缸内直喷和进气口喷射。缸内直喷为多点喷射(MPI);进气口喷射又可分为单点喷射(SPI)和多点喷射(MPI),如图3.18所示。

图3.18 电喷发动机喷射位置

缸内直喷方式是将喷油器安装在缸盖上直接向缸内喷油,简称“DI”。缸内直喷的喷射压力得到提高,使燃油雾化更加细致,真正实现了精准地按比例控制喷油并与进气混合,消除了缸外喷射的缺点。其喷嘴位置、喷雾形状、进气气流控制,以及活塞顶形状等特别的设计,使油气能够在整个汽缸内充分、均匀地混合,从而使燃油充分燃烧,能量转化效率更高。因此,缸内直喷式汽油机油耗量低,升功率大,空燃比可达40∶1,压缩比可达12.5∶1,与同排量的一般发动机相比,功率与扭矩都提高了10%。缸内直喷式汽油机能进行分层燃烧,可以点燃稀混合气,发动机排放污染也很小。

(3)内燃机增压技术

内燃机增压就是利用增压器将空气或可燃混合气体进行预压缩后再送入汽缸燃烧的过程。增压后,每一个工作循环进入汽缸的新鲜空气密度增大,使实际充气量增加,从而达到提高发动机功率和改善发动机经济性的目的。内燃机增压技术主要有以下四种不同的增压方式:

1)机械增压

机械增压器如图3.19所示。增压器皮带轮与发动机曲轴皮带轮之间用传动皮带连接,利用发动机的动力来带动机械增压器内部的工作叶片旋转,工作叶片旋转时,压缩进气歧管内的新鲜空气,从而使得发动机充气量增加。

图3.19 机械增压器

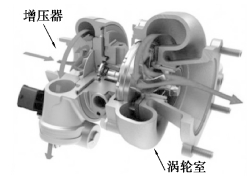

图3.20 废气涡轮增压器

理想的机械增压器在1 000~7 500 r/min的发动机工作区域之内,能产生稳定的增压压力,让发动机输出功率提升20%~40%。因此,机械增压器在发动机低转速时就能产生增压效果,通常发动机一脱离怠速区域,在1 000~1 300 r/min即能带动机械增压器产生增压效果,并延续至发动机最高转速。因此,整体增压曲线是呈现为一缓步上升的平滑曲线,经由供油程序与泄压阀的调整,即可达成“高原型”发动机输出功率曲线的目标。机械增压的优点是:转子的速度与发动机转速是同步进行的,增加动力不存在滞后,动力输出更为流畅;其缺点是:由于机械增压消耗部分发动机动力,增压效率不高。

2)废气涡轮增压

废气涡轮增压是利用发动机排出的废气达到增压目的。发动机排出的尾气具有很大的动能,废气涡轮增压器利用发动机排出的尾气动能来推动涡轮室内的涡轮,涡轮又带动同轴的叶轮,叶轮再压送由空气滤清器管道送来的新鲜空气,使之增压再进入汽缸,从而达到增压目的,如图3.20所示。

发动机转速越快,废气排出的速度就越高,涡轮的转速也就同步增大,叶轮就能压缩更多的新鲜空气进入汽缸。新鲜空气的压力和密度越大,进入进气歧管内的新鲜空气总量就越多;新鲜空气总量越多,按照理论空燃比计算,需要燃烧更多的燃料,增压所增加的新鲜空气总量和燃料总量就可以增加发动机的输出功率和转矩。

一般增压压力可达180~300 kPa,并且需要增设空气中间冷却器来给高温压缩空气进行冷却。涡轮增压器的最大优点:在不加大发动机排量的前提下,就能较大幅度地提高发动机的功率及转矩。一般而言,加装增压器后的发动机的功率及转矩要增大20%~30%。涡轮增压器的缺点是滞后,即由于叶轮的惯性作用对节气门瞬时变化反应迟缓,这对于要突然加速或超车的汽车而言,驾驶员会觉得有少许操纵滞后的感觉。

3)复合增压

复合增压是废气涡轮增压和机械增压并用的内燃机增压技术,这种增压方式在大功率柴油机上用得较多。复合增压发动机输出功率大、燃油消耗率低、噪声小,但结构过于复杂。

4)气波增压

气波增压是利用高压废气的脉冲气波迫使新鲜空气压缩后再进入进气歧管。这种系统低速增压性能好、加速性好、工况范围大,但尺寸大、笨重和噪声大。

(4)可变气门技术

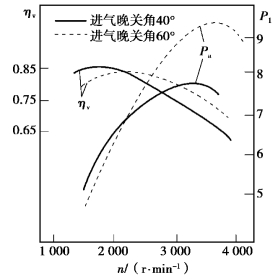

发动机可变气门正时技术(Variable Valve Timing,VVT)是近年来应用于现代轿车上的发动机新技术中的一种,采用可变气门正时技术的发动机可以提高充气系数,使充气总量增加,从而发动机的转矩和功率可以得到进一步的提高,如图3.21所示。

合理选择配气正时,保证最好的充气效率,是改善发动机性能极为重要的技术问题。分析内燃机的工作原理可知,在进、排气门开闭的四个过程中,进气门闭合角的改变对充气效率影响最大。进气门闭合角的变化对充气效率和发动机功率的影响关系可以通过图3.21予以说明。(https://www.daowen.com)

图3.21表示出了发动机功率和充气效率ηv曲线随转速变化的关系。从图上可以看出,当进气门闭合角为40°时,充气效率ηv约在1 800 r/min的转速下达到最高值,说明在这个转速下工作能最好地利用气流的惯性充气。当转速高于此转速时,气流惯性增加,使一部分本来可以利用气流惯性进入汽缸的气体被气门关在汽缸之外,加之转速上升,流动阻力增加,因而使充气效率ηv下降。当转速低于此转速时,气流惯性减小,压缩行程初始时就可能使一部分新鲜气体被推回进气管,因此,充气效率ηv也会下降。

图3.21 配气正时与充气效率的关系

从图3.21中还可以看出,不同的进气闭合角,具有不同的充气效率ηv曲线。不同的进气闭合角的充气效率ηv曲线最大值所相对应的转速又有所不同,一般闭合角增大,与充气效率ηv曲线最大值所相对应的转速也增加。闭合角为40°与闭合角为60°的充气效率曲线ηv相比,曲线最大值相当的转速分别为1 800 r/min和2 200 r/min。由于转速增加,气流速度加大,较大的闭合角可充分利用高速的气流惯性来增加充气,因此,改变进气闭合角,可以改变充气效率ηv曲线随转速变化的趋向,以调整发动机功率与转矩曲线,以满足不同工况下汽车的使用要求。显然,理想的气门正时应当是根据发动机的工作情况及时作出调整,而传统的凸轮挺杆气门机构,是无法做到这一点的。

很多品牌都有可变气门正时,例如丰田VVT-i、本田i-VTEC、通用的CVVT和DVVT,奥迪AVS(可变气门升程)、宝马Double-VANOS等。

1)智能可变气门正时系统(丰田VVT-i)

VVT-i系统是丰田公司的智能可变气门正时系统。VVT-i系统由传感器、电控单元、液压控制阀和控制器等部分组成,丰田发动机的VVT-i系统可连续调节气门正时。它的工作原理如图3.22所示,当发动机由低速向高速转换时,电子计算机就自动地将机油压向进气凸轮轴驱动齿轮内的小涡轮,在机油压力的作用下,小涡轮就相对于齿轮壳旋转一定的角度,从而使凸轮轴在60°的范围内可以向前或向后旋转(相对于曲轴),从而改变进气门开启的时刻,达到连续调节气门正时的目的。

图3.22 VVT-i系统结构示意图

VVT-i系统的最大特点:可根据发动机的工作状态控制进气凸轮轴的转角,通过调整凸轮轴转角对配气时机进行优化,以获得最佳的配气正时,从而在所有速度范围内提高转矩,并能大大改善燃油经济性,有效提高汽车的动力性能,减少油耗和废气排放。

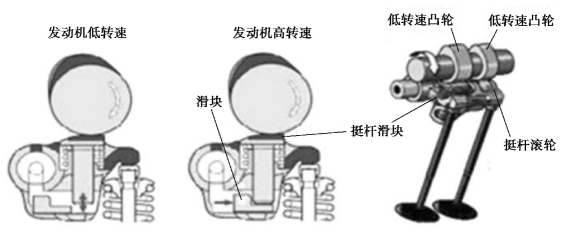

2)可变气门正时及升程电子控制系统(本田VTEC)

本田发动机的VTEC技术为“可变气门正时及升程电子控制系统”。VTEC也是可变气门控制技术,与丰田发动机仅仅只改变气门开度的VVT-i技术不同的是,VTEC技术是通过同时改变气门开度和升程来改变进排气量,借以提高发动机功率和转矩。VTEC发动机有中、低速用和高速两组不同的气门驱动凸轮,并可通过电子控制系统的调节进行自动转换。通过VTEC系统,发动机可以根据行驶工况自动改变气门的开启时间和提升程度,即改变进气量和排气量,从而达到增大功率、降低油耗及减少污染的目的。

i-VTEC系统是在VTEC基础上添加了一个“可变正时控制系统”,通过ECU调节气门的开启关闭,使气门的重叠时间更加精确,达到最佳的进、排气时机,进一步提高了发动机的功率。

3)连续可变气门正时机构(CVVT)

CVVT是连续可变气门正时机构。它是一种通过电子液压控制系统改变凸轮轴打开进气门的时间早晚,从而控制气门重叠角的技术。这项技术着重于第一个字母C(Continue连续),强调根据发动机的工作状况连续变化,时时控制气门重叠角的大小,从而改变汽缸进气量。当发动机低速小负荷运转时(怠速状态),应延迟进气门打开时间,减小气门重叠角,以稳定燃烧状态;当发动机低速大负荷运转时(起步、加速、爬坡),应使进气门打开时间提前,增大气门重叠角,以获得更大的扭矩;当发动机高速大负荷运转时(高速行驶),应延迟进气门打开时间,减小气门重叠角,从而提高发动机工作效率;当发动机处于中等工况时(中速匀速行驶),CVVT也会相对延迟进气门打开时间,减小气门重叠角,此时的目的是减少燃油消耗,降低污染排放。但是CVVT不会控制气门的升程,因此CVVT只能改变引擎的吸排气时间。

4)进排气气门可变正时技术DVVT

DVVT即进排气双可变气门正时,是VVT、CVVT的延续和发展,不同的是,VVT的发动机只能对进气门进行调节,而DVVT发动机可实现对进、排气门同时调节,具有低转速大扭矩、高转速高功率的优异特性,就像人的呼吸,能够根据需要有节奏地控制“呼”和“吸”,比仅仅能控制“吸”拥有更高的性能。正是基于这一技术上的领先地位,搭载DVVT发动机的车型参数都是同级中最大的。

5)可变惯性进气系统VIS

VIS控制进气歧管,该系统装在进气歧管上,可以根据车辆特性、驾驶者踩踏油门的幅度和发动机不同转速的扭力需求,控制进气室内阀门的启闭,调整进气歧管路径的长短,保证最佳的发动机进气效率。该系统使得发动机进气气流的流动惯性和进气效率都有所加强,从而提高了扭矩,同时能够降低油耗。

(5)可变排量技术(VDE)

美国福特汽车公司开发的可变排量发动机(VDE),可以很好地控制汽车发动机的动力输出和改善汽车的燃油经济性。这种技术适合多汽缸的发动机使用。例如,一台具有12个汽缸的发动机,利用VDE技术,根据行驶条件的需要,可以让12个汽缸全部工作,也可以让6个汽缸正常工作,而让另6个汽缸处于怠速状态。这样,就可以随时调整发动机的排气量,从而减少能源的消耗。

(6)可变压缩比技术(SVC)

一般汽车发动机的压缩比是不可以变动的,因为燃烧室容积及汽缸工作容积都是固定的参数,在设计中已经确定。近年来,萨博(Saab)开发的SVC发动机以改变压缩比来控制发动机的燃油消耗量。它的核心技术就是在缸体与缸盖之间安装楔形滑块,缸体可以沿滑块的斜面运动,使得燃烧室与活塞顶面的相对位置发生变化,改变燃烧室的容积,从而改变压缩比。其压缩比范围可在8~14之间变化。在发动机小负荷时,采用高压缩比,以节约燃油;在发动机大负荷时,采用低压缩比,并辅以增压器,以实现大功率和大转矩输出。

(7)发动机智能启停技术(STT)

发动机智能启停技术(STT)就是在车辆行驶过程中临时停车(如等红灯)时自动熄火。当需要继续前进时,系统自动重启发动机的一套系统。

STT是通过在传统发动机上植入具有怠速启停功能的加强电机,使汽车在满足怠速停车条件时,发动机完全熄灭不工作。当整车再需要启动前进时,怠速起停电机系统迅速响应驾驶员启动命令,快速启动发动机,瞬时衔接,从而大大减少油耗和废气排放。该系统通过计算机判断车辆的状态,例如,车辆在红灯、堵塞等停滞状态,计算机可以控制发动机自动停止运行,并且停止运行阶段并不影响车内空调、音响等设备的使用。通过此项技术在一般路况条件下可以节约5%的燃油,而在拥堵路段中最高可以节约15%左右的燃油。据权威机构测试,此项技术的使用将使一辆普通轿车每年节省10%~15%的燃料。

实训任务实施

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。