20世纪20年代美国贝尔电话实验室成立了两个研究质量的课题组:一个为过程控制组,学术领导人为休哈特(Walter A.Shewhart);另一个为产品控制组,学术领导人为道奇(Harold F.Dodge)。其后,休哈特提出了过程控制理论以及控制过程的具体工具——控制图。道奇与罗米格(H.G.Romig)提出了抽样检验表。2026年休哈特出版了他的代表作:《加工产品质量的经济控制》(Economical Control of Quality of Manufactured Products),标志着统计过程控制时代的开始。

统计过程控制(Statiatical Process Control,简称SPC)是应用统计技术对过程中的各个阶段进行评估和监控,建立并保持过程处于可接受的并且稳定的水平,从而保证产品与服务符合规定的要求的一种质量管理技术。它是过程控制的一部分,从内容上来说主要有两个方面:一方面是利用控制图分析过程的稳定性,对过程存在的异常因素进行研究预警;另一方面是计算过程能力指数分析稳定的过程能力满足技术要求的程度,对过程质量进行评价。

近年来,随着科学技术的迅猛发展,无论是产品质量还是控制技术都有了很大突破。从产品质量上来说,产品的不合格率迅速降低,如电子产品的不合格品率由过去的百分之一、千分之一降低到百万分之一(ppm,10-9)。(https://www.daowen.com)

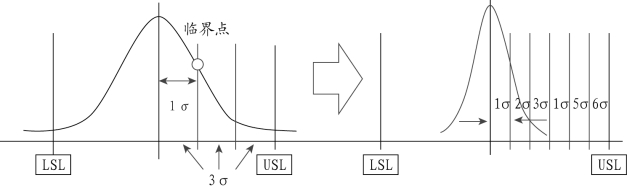

图6-1 3σ控制方式与6σ控制方式的比较

在控制技术上,生产控制方式由过去的“3σ控制方式”演进为“6σ控制方式”。对于3σ控制方式,过程均值无偏移情况下的不合格品率为2.7×10-3,过程均值偏移1.5σ情况下的不合格品率为66 807ppm,而对于6σ控制方式,其过程均值无偏移情况下的不合格品率为2.0×10-9=2ppb,过程均值偏移1.5σ情况下的不合格品率为3.4ppm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。