5S现场管理法是现代企业管理模式,“5S”即整理(Seiri)、整顿(Seition)、清扫(Seiso)、清洁(Seiketsu)、素养(Shitsuke),又被称为“五常法则”。5S管理在设备管理工作中占据着相当重要的地位,设备的安全运行是实现企业生产安全的可靠保障。推行与实施5S管理体系,可以促进企业设备的安全性、规范性及制度化管理,增强企业对设备事故的防范能力,全面提高企业设备的管理水平。

5S起源于日本,是指在生产现场中对人员、机器、材料、方法等生产要素进行有效的管理,这是日本企业独特的一种管理办法。1955年,日本的5S的宣传口号为“安全始于整理,终于整理整顿”。当时只推行了前两个S,其目的仅为了确保作业空间的充足和安全。到了1986年,日本的5S的著作逐渐问世,从而对整个现场管理模式起到了冲击的作用,并由此掀起了5S的热潮。

日本式企业将5S运动作为管理工作的基础,推行各种品质的管理手法,第二次世界大战后,产品品质得以迅速地提升,奠定了经济大国的地位,而在丰田公司的倡导推行下,5S对于塑造企业的形象、降低成本、准时交货、安全生产、高度的标准化、创造令人心旷神怡的工作场所、现场改善等方面发挥了巨大作用,逐渐被各国的管理界所认识。随着世界经济的发展,5S已经成为工厂管理的一股新潮流。5S广泛应用于制造业、服务业等改善现场环境的质量和员工的思维方法,使企业能有效地迈向全面质量管理,主要是针对制造业在生产现场,对材料、设备、人员等生产要素开展相应活动。根据企业进一步发展的需要,有的企业在5S的基础上增加了安全(Safety),形成了“6S”;有的企业甚至推行“12S”,但是万变不离其宗,都是从“5S”里衍生出来的,例如在整理中要求清除无用的东西或物品,这在某些意义上来说,就能涉及节约和安全,具体一点例如横在安全通道中无用的垃圾,这就是安全应该关注的内容。

5S工作是现场管理工作的重点,设备管理工作也是现场管理工作的一项活动,5S管理与现场设备的管理之间存在很复杂的问题。

5S管理是基础,是各项措施实施的重要的保证,没有5S管理各项管理措施会实施很困难,5S管理是现代企业管理非常有效的方式,有效的现场管理理念和方法可以使得企业的提高效率得到,质量更有保证,工作环境井然有序,预防为主,保证安全,提升人的素养,提高企业的执行力和竞争力,让企业的发展更加有推动力。

(www.daowen.com)

(www.daowen.com)

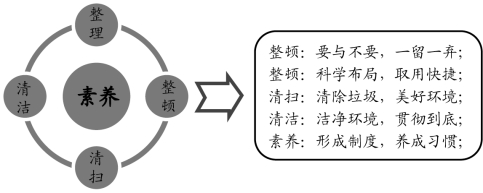

图2-2 “5S”管理基础

整理——将工作场所的任何特品区分为有必要和没能必要的,有必要的留下来,没有必要的去掉。目的在于腾出空间,塑造清爽的工作场所。

整顿——把留下来的必要用的物品依规定位置摆施,放置整齐加以标识。目的在于使工作场所一目了然,减少寻找物品的时间,营造整整齐齐的工作环境,清除过多的积压物品。

清扫——将工作场所内看得见与看不见的地方清扫干净,保持工作场所干净、环境优美。目的在于稳定品质,减少不必要的伤害。

清洁——将整理、整顿、清扫进行到底,并且制度化,保持环境美观。目的在于创造清清现场,保持整理、整顿、清扫的成果。

素养——每位员工都能养成遵守规则的良好习惯,养成积极主动的工作作风。目的在于培养习惯好、守规矩的员工,营造良好的团队合作氛围。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。