服装设备的种类很多,根据这些设备在服装加工过程中的用途,可以划分为CAD系统、裁剪、黏合、缝纫、特殊缝饰、锁钉、熨烫、检验包装、辅助和输送设备等。

(一)CAD系统

服装CAD(Computer Aided Design)系统为辅助设计设备,由硬件系统和软件系统两部分组成。硬件系统包括工作站(计算机)、绘图机、数字化扫描仪、打印机等;软件系统包括款式设计系统、纸样设计系统、样片放码系统、排料系统等。

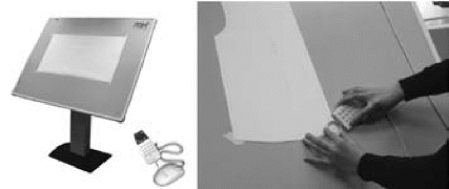

数字化扫描仪连接CAD系统,能把1∶1的纸样转化为CAD数据;喷墨绘图机可以1∶1打印CAD的纸样、排料图等,但纸样需要人工裁剪;服装CAD平板切绘机可以在打印1∶1纸样的同时切割纸样,见图4-1~图4-3。

图4-1 数字化扫描仪

图4-2 喷墨绘图机

图4-3 服装CAD平板切绘机

(二)裁剪设备

服装裁剪工程也就是缝制的准备工程。此过程中所用的生产设备,都应包含在裁剪设备范围之内。目前,成衣生产常用的主要裁剪设备有验布机、预缩机、铺布机、裁床(自动裁床与普通裁床)、电动裁刀、钻孔机等。

1.验布机

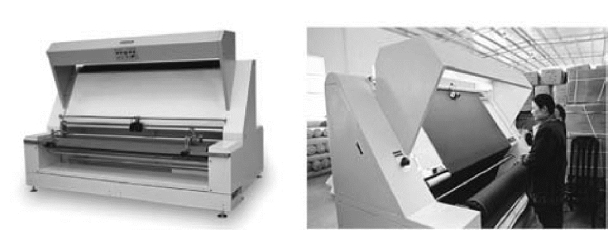

验布程序检验包括布面疵点、色差、色花、纬斜和幅宽等。使用验布机验布还可对缝料的实际长度进行复核,并且对边、回卷布于一体。选择验布机时主要考虑所用缝料的品种和缝料幅宽,可根据缝料特点选用不同系列的验布机,见图4-4。

图4-4 验布机与验布机验布

2.预缩机

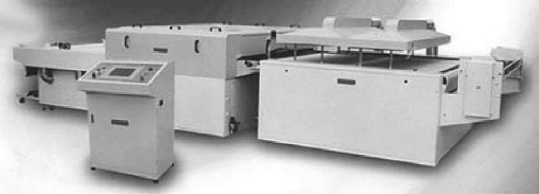

成衣质量要求高的缝料,一般在裁剪前都要进行预缩处理。目前在服装生产中,小型服装厂在裁剪时留出缩水量,不预缩面料;生产规模较大的服装厂多采用预缩机对缝料进行机械预缩整理。

带电脑的预缩机,可存储多个预缩程序并可任意无级调节和设定各种预缩参数(喷汽量、速度、加热温度等);可选择面料在无张力状态下的退卷、进布;并且预缩后还能复码,见图4-5。

图4-5 电脑预缩机

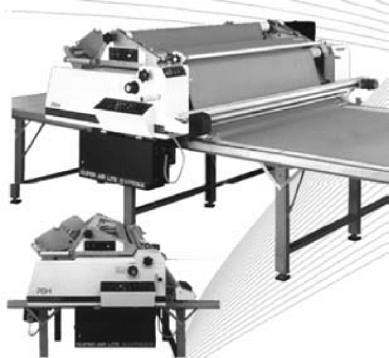

3.铺布机

裁剪前,布卷需要铺到裁剪台上。铺布有两种方式,分别为手动式铺布和自动式铺布。

手动式铺布机(图4-6)是利用人工手推(或电动机传动)推拉机器往返铺叠。

图4-6 手动式铺布机

自动式铺布机(图4-7)采用计算机控制,可自动调换布卷、拉布、自动理边和断料,并且具有自动记录铺叠长度和自动显示铺层数等多种功能。当铺布达到预定的铺层数时,机器自动停止作业。自动铺布机的无张力铺布装置,可以使每层布张力一样。

图4-7 自动铺布机

4.裁台

又称裁剪台,也用作铺料台。目前使用的裁床主要有两种类型:一种是普通裁床(图4-8);另一种是全自动裁床,也称自动裁剪系统。

图4-8 普通裁床

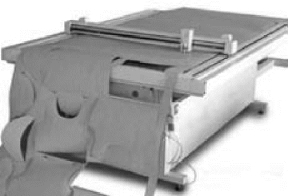

全自动裁床(图4-9)可以说是样板房与裁剪房的完美结合。这个相当完善的柔性化系统能够最大限度地活用各种CAD设计的服装数据。其高度集成自动化,能自动化完成打板、排料、铺布与裁剪的全过程。高技术的裁刀设计可以确保面料第一层与面料最后一层完全相同的裁剪质量。根据面料的不同特点,裁剪方案设定不同参数进行裁剪,从而大大提高裁剪效率,节省耗电。自动裁床的裁剪效率一般是手工裁床的4~5倍。

目前全自动裁床的生产厂家有美国格柏(Gerber)、德国拓卡奔马(Topcut bullmer)、美国派吉姆(PGM)等。

图4-9 全自动裁床

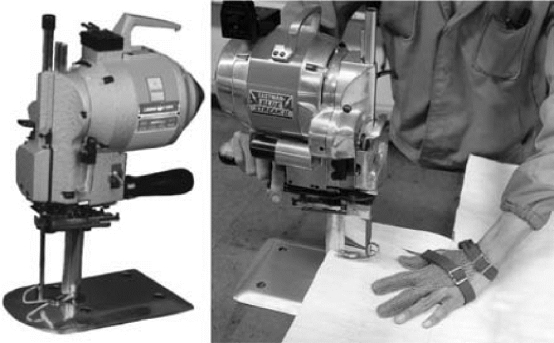

5.裁剪机

成衣批量生产使用的裁剪机主要有三种类型:电动裁刀、带状裁剪机、冲压裁机。

电动裁刀根据电刀刀片的形状,分为直刀、圆刀、角刀等形式。直刀式电动裁刀(图4-10),采用垂直刀片,借助电动机传动做往复运动,对缝料进行裁切,常用于裁剪较大的衣片;圆刀式电动裁刀(图4-11),采用圆刀片,借电动机传动旋转裁切缝料,适宜裁剪外衣布料、装潢用布料、衬里布、针织物以及单件制作的裁剪;角刀式电动裁刀,外形类似圆刀式裁剪机,仅刀片形状呈钝角圆周形、波形或牙形,这种刀片适宜裁剪易熔融的材料,如化纤布、人造革和塑料薄膜等。

图4-10 直刀式电动裁刀

图4-11 圆刀式电动裁刀

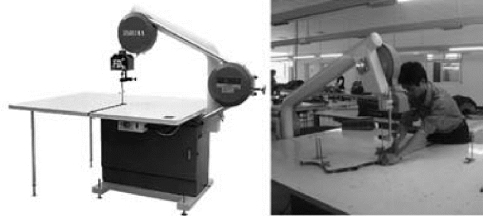

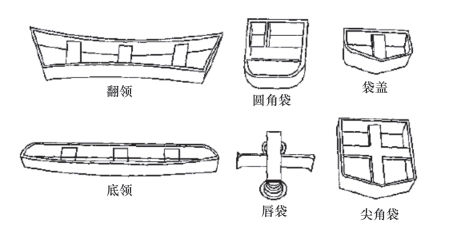

带状裁剪机(图4-12),又称带锯式裁剪机,采用一条环状带刀,借电动机传动做高速回转,刀刃部分做上下运动切割缝料,主要用于精确裁剪弯曲度大的裁片及小裁片,用于裁片尺寸的精修,比如衣领、口袋、袋盖等小衣片或零料的裁剪。

冲压裁剪机,多用于冲裁小衣片,如衣领、衣袋、袋盖和滚条等。裁片外形准确,尺寸一致,裁切效率较高。冲模一般用硬质合金制作,冲模的刀口(图4-13)按衣片尺寸加缝边的外形尺寸加工,通常采用液压控制冲切压力。

图4-12 带状裁剪机

图4-13 各种冲模刀口

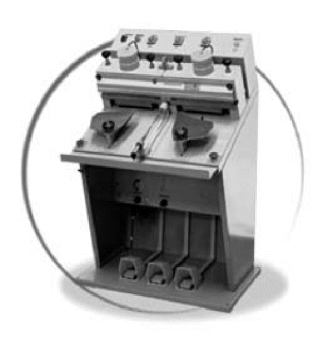

(三)黏合设备

黏合机又称压烫机,是成衣生产中用于压烫热熔黏合衬的专用设备,如压烫领衬、胸衬、门襟衬、袖口衬、袋口衬及肩襻衬等。由于黏合机的种类较多,在选用时要求黏合机的温度、压力和时间的调节范围以及冷却方式,均应适合产品加工要求。

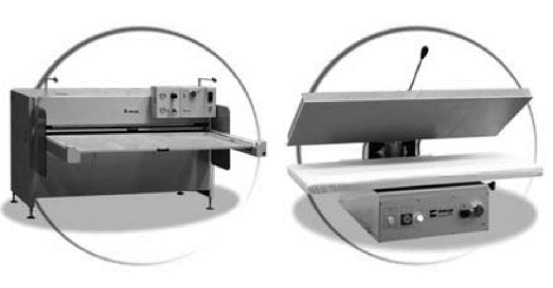

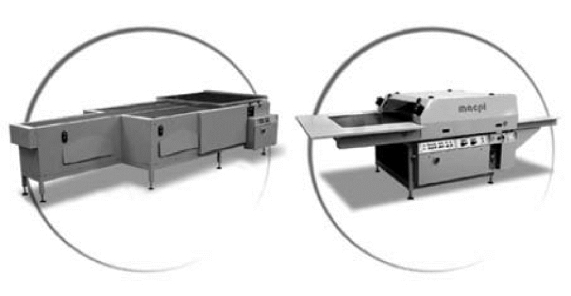

目前,常用的黏合机按其加压方式可分成两种类型:平压式黏合机(图4-14)和辊压式黏合机(图4-15)。两种黏合机的区别见表4-1。

图4-14 平压式黏合机

图4-15 辊压式黏合机

表4-1 平压式黏合机与辊压式黏合机的区别

(四)缝纫设备

各种类型的缝纫机械是服装缝制加工使用的主要设备,在服装行业已有多年的应用历史。随着服装工业的迅速发展,服装面料和服饰品种的不断开发,市场对成衣质量和交货期要求的日益提高,大大推动了缝纫设备制造业的发展。

1.缝纫线迹

按照缝纫线迹不同,缝纫机主要分为以下几种:

(1)平缝机按其形成的线迹特点,又称为锁式线迹缝纫机。锁式线迹也叫平缝线迹(图4-16),国际标准代号为“300”。这种线迹结构简单,牢固且不易脱散,用线量少,缝料正反两面的线迹相同,使用方便。平缝机在服装加工中承担着拼、合、绱、纳等多种工序任务,安装不同的车缝辅件,就可以完成卷边、卷接、镶条等复杂的作业,所以它是服装生产中使用面广而量大的一个缝纫机种。

图4-16 平缝线迹

(2)链缝机属于用针杆挑线、弯针钩线形成链式线迹的工业缝纫机。其结构与平缝机相比,除针杆结构相同外,其余主要结构都有较大的差异。链缝机形成的链式线迹(图4-17),尤其是双线链式线迹,其强力和弹性等性能比锁式线迹好,不易脱散,常用于缝制针织服装及衬衫、睡衣、运动服和牛仔服等。

图4-17 链缝线迹

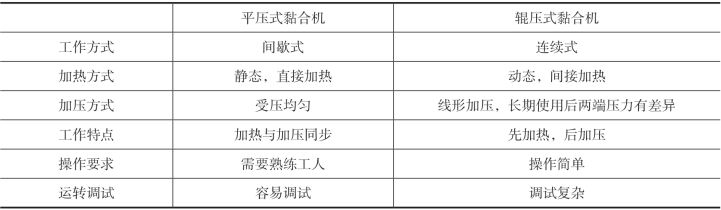

(3)包缝线迹有单线、双线(图4-18)、三线(图4-19)、四线(图4-20)和五线(图4-21)等种类。由于线迹形成方法及其成缝器的形式与平缝机不同,生产中不用频繁地更换梭芯,因此生产效率较平缝机高。

图4-18 双线包缝线迹

图4-19 三线包缝线迹

图4-20 四线包缝线迹

图4-21 五线包缝线迹

(4)绷缝机是用两根或两根以上的面线和一根底线相互穿套而形成的绷缝线迹的工业缝纫机。绷缝线迹的国际标准代号为“600”。绷缝线迹(图4-22)强度高,拉伸性好,可防止缝料边缘脱散。若配有装饰线还可美化线迹外观。

图4-22 双针四线绷缝线迹(www.daowen.com)

2.送布牙送布方式

按照送布牙送布方式不同,缝纫机主要分为以下几种:

(1)下送布(bottom feed)的缝纫机。这是一种最为常见的送布方式。工作时压脚将面料压在缝纫机针板上,送布牙在送布机构的驱动下完成上升、送布、下降、回退(近似椭圆)的循环运动,推送面料实现送布。这种送布方式适于车缝中等厚薄的面料,对过厚或过薄的面料及多层面料缝纫,容易产生皱缩或移位,但由于结构简单,造价低廉,在一般缝纫机中仍被广泛地采用。

(2)针牙送布(bottom and needle feed)的缝纫机。这种送布方式的特点是机针刺入面料后和送布牙同步运动,共同实现送布。这种方式特别适合车缝粗厚面料和多层面料,可以有效地防止各面料间的错移。

(3)差动下送布(differential feed)的缝纫机。在针板下有两个分开传动的送布牙,沿缝纫方向分别装在机针前面和后面。送布牙的送布速度可单独调节,当车缝伸缩性大的面料时,可将后牙速度调得比前牙速度稍快,以达到推布缝纫的目的,防止面料被拉长;而在车缝轻薄面料时,可将后牙速度调得比前牙速度稍慢,形成拉布缝纫,防止面料形成皱缩,当需要在面料上缝出均匀的皱褶时,只需将后牙速度调得明显快于前牙速度即可。

(4)上下送布(bottom and top puller feed)的缝纫机。这是一种带牙送布压脚与下牙共同夹住面料的送布方式,可以使面料上下平衡输送,还可以防止线迹歪斜。

(5)上下差动送布(bottom and differential feed)的缝纫机。在这种送布方式中,类似压脚的上送布牙,也参与送布运动。上下送布牙的送布量均可单独进行调节,因此可以车缝任何不同性质的面料,既可上下同速,防止起皱,又可通过调节进行“缩缝”,如绱袖可使袖山部位产生少许的“缩缝”,所以绱袖机多采用这种送布方式。

(五)特殊缝饰设备

特殊缝饰设备是指供服装装饰和美化使用的专用缝纫设备。其中包括暗缝机、套结机、装饰用缝纫机、绣花机等。

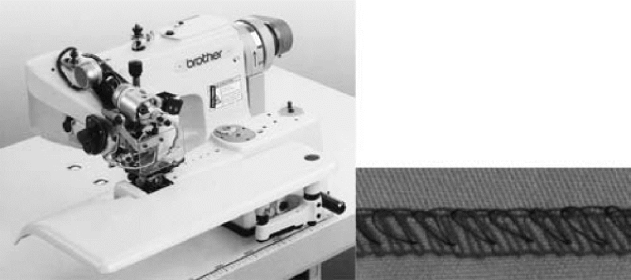

1.暗缝机

在服装生产中,缝制上衣下摆、大衣衣领、裤脚缲边以及纳驳头等作业,都要求在产品正面不能显露线迹,通常使用暗缝机来达到这些要求。

暗缝线迹大多属于单针单线链式线迹。暗缝机(图4-23)的针板开口和压脚间的距离都可以调,从而不同厚度的面料都可以进行暗缝。机器缝制的线迹只留在缝合的面料之间,从而在衣物的两面都不会见到这些暗缝线。弯针缝制时左右摆动按顺序穿透两边的面料,缝制的方向是和面料摆放的方向垂直,从而保证了缝合的精度。

图4-23 暗缝机

2.套结机

成衣生产中用于缝裤带环、钉商标签条或进行各种形式的打结,都要使用套结机。套结机(图4-24)起到服装受力部位加固缝制和圆头纽孔缝尾加固的作用。

图4-24 套结机

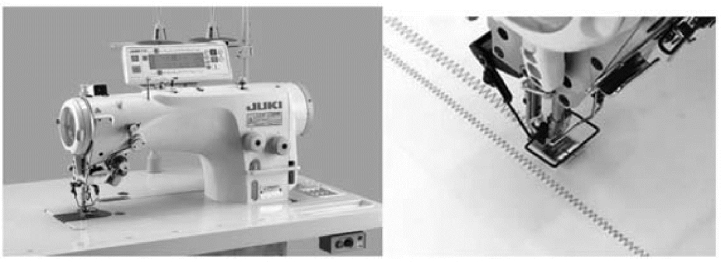

3.装饰用缝纫机

装饰用缝纫机的机种很多,一般是指由特殊缝纫机或添加特殊装置的缝纫机缝出的具有可装饰性的线迹(特指电脑刺绣机无法实现的装饰性线迹)。常见的有电子花样机(图4-25)、曲折缝机(图4-26)、对丝机、珠边机(图4-27)、多针机、珠粒缝缝纫机、针打刺绣机、双色绳子花式机、“8”字缝花样机、拼缝花式机、鱼网形装饰缝纫机、贝形饰边包缝机、齿牙花边机等。

图4-25 电子花样机

图4-26 曲折缝机

图4-27 珠边机

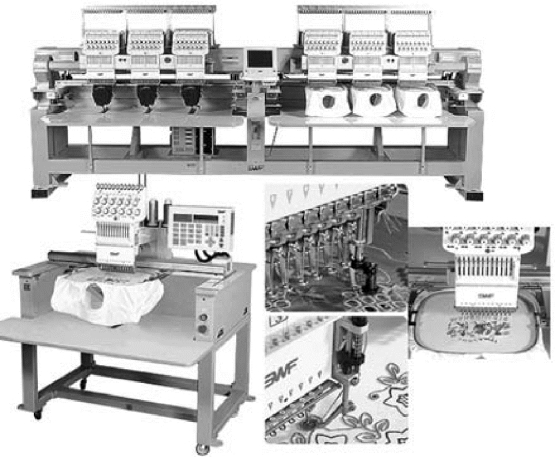

4.绣花机

电脑绣花机(图4-28)其型号很多,不同型号的机头数(可分为单头和多头)和针距也不等,其中机头数最多的已达28头,机头间距从100mm到900mm不等,刺绣速度最高已达每分钟900针。绣花机功能除平绣外,有些还能进行卷绣、凸绣及花带绣。

选用绣花机时,应当考虑工厂的生产规模、产品品种、绣花范围和工艺要求,选用合适的绣花设备。

图4-28 电脑绣花机

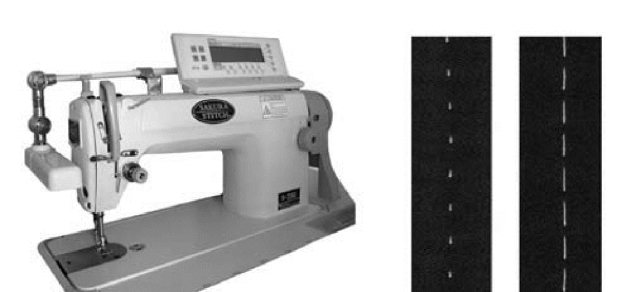

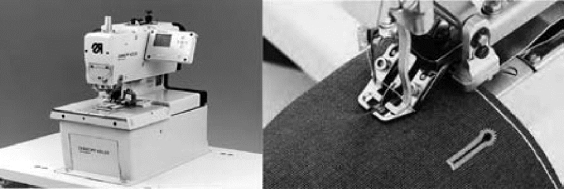

(六)锁钉设备

锁钉设备包括锁眼机与钉扣机。

成衣缝锁纽孔要使用专用的锁眼缝纫机,根据缝锁纽孔的形状不同,锁眼机又分为平头锁眼机(图4-29)和圆头锁眼机(图4-30)两种类型。

图4-29 平头锁眼机

图4-30 圆头锁眼机

成衣钉扣使用钉扣机可以提高钉扣速度与钉扣质量。钉扣机(图4-31)是专用的自动缝纫机型,完成有规则形状纽扣的缝钉。最常用的是圆盘形二孔或四孔(又称平扣)纽扣的缝钉。通过各种专用钉扣机附件的替换,一台钉扣机可以缝钉带柄扣、金属扣、子母扣、缠脚扣、风纪扣等各类纽扣,用户可根据需要请设备供应商提供钉扣机的专用附件。有些钉扣机还带有自动送扣装置或实现全自动钉扣,明显提高了缝钉工作效率,降低了工人的劳动强度。

图4-31 钉扣机

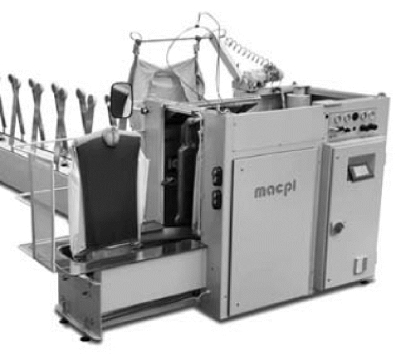

(七)熨烫设备

熨烫设备是服装制作过程中达到给衣片或成衣消皱、塑型和整型目的而使用的设备。根据这些设备在服装加工过程中的作用,可分为中间熨烫设备和成衣熨烫设备。

(1)中间熨烫设备是在服装缝制过程中用于衣片或半制品的分缝、归拔和定型使用的各种熨烫设备。包括抽湿烫台(图4-32)、蒸汽熨斗(图4-33)以及服装生产过程中的熨烫定型设备,如压领机、领角定型机(图4-34)、烫袋机等。

(2)成衣熨烫设备,是缝制完成后用来对成衣进行熨烫整理的设备,可使成衣平整、挺括。使用烫衣机可节省人工和工时,提高烫衣工作效率。常用的烫衣机有模型烫衣机、人形烫衣机(图4-35)、立体烫衣机(图4-36)等。人形烫衣机有全身熨烫像模,高度可调节,在穿着成衣的状态下使之定型,立体效果好。

图4-32 抽湿烫台

图4-33 蒸汽熨斗

图4-34 领角定型机

图4-35 人形烫衣机

图4-36 立体烫衣机

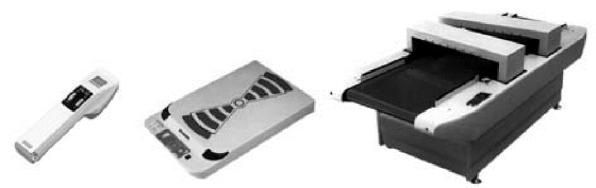

(八)检验包装设备

成衣产品在出厂前,经检验合格方可进行包装。服装成品检验通常是人工操作,可以使用一些辅助设备来提高效率。例如,服装、运动鞋、毛绒玩具等商品在打包之前一定要经过验针机的断针检测。当通过验针机(图4-37)的商品有断针或含有铁金属之类的物质时,验针机是不允通过的,检测到含铁金属时验针机就会自动报警。

图4-37 验针机

成衣包装有多种形式,常用的有软包装(塑料薄膜袋包装)、硬包装(如纸盒或瓦楞纸箱包装)和立体包装(如集装箱)。选择成衣包装形式时,主要考虑产品的品种、档次、运输条件和客户要求等因素。新型衬衫折叠机(图4-38)和立体包装机(图4-39)就提高了包装效率。

图4-38 衬衫折叠机

图4-39 立体包装机

(九)辅助设备

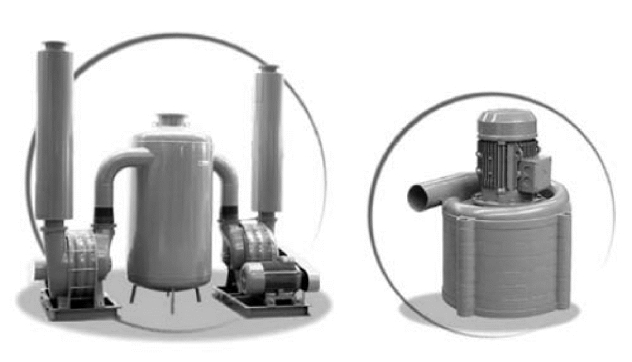

在成衣生产中,为保证熨烫设备正常运行所需的蒸汽和压力均由辅助设备提供。与熨烫机配套的辅助设备包括小型蒸汽发生器(图4-40)、真空泵(图4-41)和空气压缩机等。

图4-40 小型蒸汽发生器

图4-41 真空泵

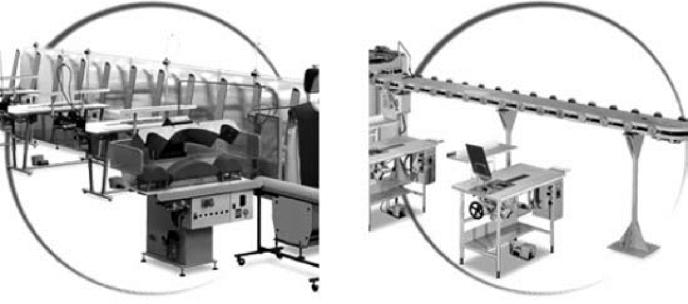

(十)运输设备

成衣生产的输送设备较多,有传统的堆放台与运输车,也有传送带(图4-42)。传统的运输方式依靠人工运输,适合小批量生产。

目前先进的运输系统有自动物料输送系统和吊挂传输系统:

(1)自动物料输送系统(图4-43)一般应用于整烫车间,传送系统上有许多挂杆,每个挂杆上挂放需要整烫的成衣。挂杆循环运动,使成衣通过系统上的每道工序。这样的方式能提高成衣整烫质量与效率。

图4-42 传统输送工具

图4-43 自动物料输送系统

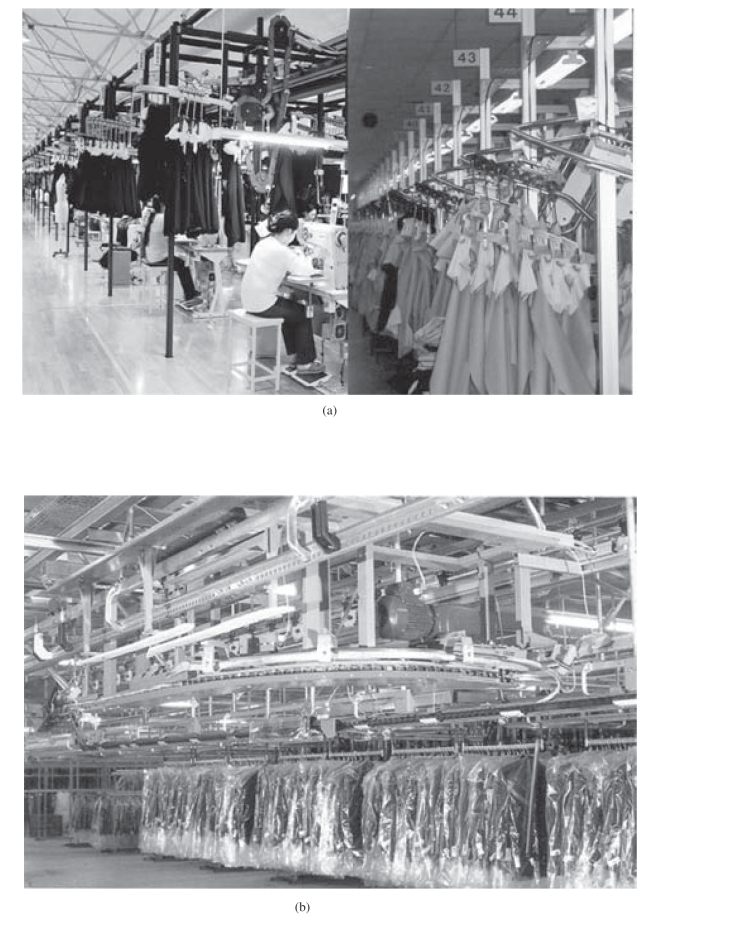

(2)吊挂传输系统(图4-44)贯穿应用于整个生产流程(衣片的缝合、成衣整烫和成衣仓储),连接每一道工序,每条轨道接口设计成自动接通和分开,不会造成各道工序之间的堵塞。克服了传统人工搬运方式费时费力的缺点,提高了生产效率,改善了车间环境。吊挂运输系统的基本理念是将整件衣服的裁片挂在衣架上,根据事先输入好的工序工段,自动送到下一道工序操作员手里,大幅度地减少搬运、绑扎、折叠等的非生产时间。当生产员工完成一个工序后,只需轻按控制钮,吊挂系统就自动地将衣架转送到下一个工序站。衣片、半制品或成衣被夹挂在专用的吊架上,由计算机或可编程序控制器控制,按照工艺要求自动认址传递,明显缩短了生产辅助工时,生产效率大大提高。

图4-44 吊挂传输系统

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。