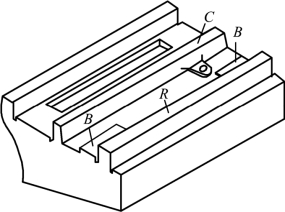

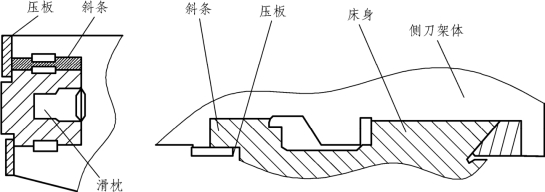

侧刀架如图 6.60 所示,侧刀架各装配面如图 6.61 所示。

图6.60 侧刀架照片

图6.61 侧刀架体

侧刀架的修复工艺与步骤如下。

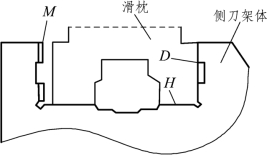

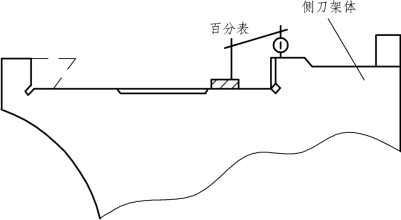

1.刮 H、D 面(见图 6.62)

图6.62 侧刀架体与滑枕合研

(1)技术要求。

① 不直度:0.02 mm/1 000 mm。

② 接触点:10 点/(25 mm×25 mm)。

③ 密合程度:0.04 mm 塞尺不入。

(2)工具、检具名称及规格:塞尺。

(3)工艺说明。

① 用已修复合格的滑枕与其合研,视其接触情况进行研刮。由于滑枕的不直度是合格的,所以只检查接触点及密合程度即可。

② 在修复 H 面时,须控制与压板顶面的不平行度,允差为 0.02 mm。

2.刮M 面

(1)技术要求。

① 不直度:0.02 mm/1 000 mm。

② 接触点:6 点/(25 mm×25 mm)。

③ 密合程度:0.04 mm 塞尺不入。

(2)工具、检具名称及规格:塞尺。

(3)工艺说明:用已修复的滑枕与其合研。

3.调压板

(1)技术要求。

① 密合程度:0.04 mm 塞尺不入。

② 移动是否顺畅:2 人能顺利推移。

(2)工具、检具名称及规格:塞尺。

(3)工艺说明。

将压板用螺钉紧固于侧刀架体上,用塞尺测得不接触面间隙Δ,磨或刮掉接触面厚度=Δ±0.02(+用于B 面接触,-用于 A 面接触,见图 6.45)。

4.刮斜条

(1)技术要求。

① 弯曲度:0.05 mm/全长。

② 接触点:10 点/(25 mm×25 mm)。

③ 密合程度:0.04 mm 塞尺不入。

(2)工具、检具名称及规格:塞尺。

(3)工艺说明。

① 将斜条接触面和背面分别在平板上,用塞尺检查它的弯曲度,研刮达到要求,不要强行直弯。

② 使其 H、D 面与滑枕导轨面密贴(见图 6.62),0.04 mm 塞尺不入后,紧固压板,往复拔出,甩入斜条,进行研刮,达到接触点 8 点/(25 mm×25 mm),0.04 mm 塞尺不入。

③ 按图纸尺寸向大头放长 10 mm,留出图纸规定调整量,切多余部分,铣油槽及调整螺钉用缺口。

④ 精刮斜条,达到密合程度要求。

⑤ 装上斜条,用塞尺检查与各导轨密合程度。

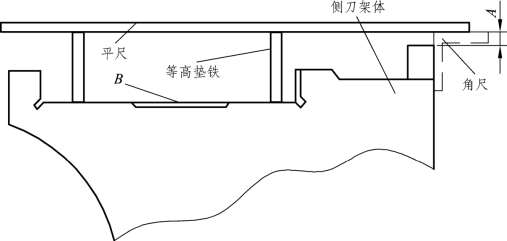

5.刮 B 面(见图 6.63)

图6.63 合研B 面控制A

(1)技术要求。

① 不直度:0.02 mm/1 000 mm。

② 接触点:10 点/(25 mm×25 mm)。

③ 密合程度:0.04 mm 塞尺不入。

(2)工具、检具名称及规格:塞尺、1 000 mm 平尺、角尺、等高垫铁。

(3)工艺说明。

与床身导轨合研,并按图 6.63 所示,控制 A,使之与横梁相应尺寸一致。

6.刮C、B 面

(1)技术要求。

① 接触点:6 点/(25 mm×25 mm)。

② 密合程度:0.04 mm 塞尺不入。

③ R 面对 B 面不平行度:0.02 mm。

(2)工具、检具名称及规格:1 000 mm 平尺、塞尺、百分表。

(3)工艺说明。

按图 6.64 所示,用平尺研刮 C、R 面及与 55° 压板接触面。(www.daowen.com)

图6.64 侧刀架体上压板面与压板接触面刮研

7.刮 55° 压板

(1)技术要求。

① 接触点:10 点/(25 mm×25 mm)。

② 密合程度:0.04 mm 塞尺不入。

(2)工具、检具名称及规格:塞尺。

(3)工艺说明。

将 55° 压板紧固于侧刀架体上,与床身导轨合研后,研刮压板接触面达到技术要求(见图 6.65)。

图6.65 侧刀架体研刮

8.调压板

(1)技术要求。

① 密合程度:0.04 mm 塞尺不入。

② 移动是否顺畅:4 人能顺利推移。

(2)工具、检具名称及规格:塞尺。

(3)工艺说明。

将压板用螺钉紧固于侧刀架体上,用塞尺测得不接触面间的间隙Δ,磨或刮掉接触面厚度=Δ±0.02(+用于B 面接触,-用于 A 面接触,见图 6.45)。

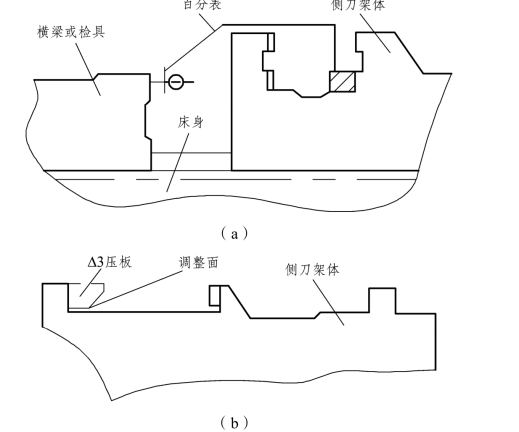

9.调侧刀架体压板

(1)技术要求:滑枕接触面对床身导轨的不垂直度:0.03 mm/1 000 mm(只允许向工作台侧偏)。

(2)工具、检具名称及规格:检具(见图 6.32)。

(3)工艺说明:按图 6.66 所示方法,调整压板上与侧刀架体接触面,使其达到技术要求。

图6.66 侧刀架压板调整图

10.刮斜条

(1)技术要求。

① 弯曲度:0.05 mm/全长。

② 接触点:10 点/(25 mm×25 mm)。

③ 密合程度:0.04 mm 塞尺不入。

(2)工具、检具名称及规格:塞尺。

(3)工艺说明。

① 将斜条接触面和背面分别放在平板上,用塞尺检查它的弯曲度,研刮达到要求,不要强行直弯。

② 使斜条 H、D 面与滑枕导轨面密贴(见图 6.62),0.04 mm 塞尺不入后,紧固压板,往复拔出,甩入斜条,进行研刮,达到接触点 8 点/(25 mm×25 mm),0.04 mm 塞尺不入。

③ 按图纸尺寸向大头放长 10 mm,留出图纸规定调整量,切多余部分,铣油槽及调整螺钉用缺口。

④ 精刮斜条,达到密合程度要求。

⑤ 装上斜条,用塞尺检查与检查与各导轨密合程度。

11.装各轴

(1)技术要求。

① 各轴应清洁,锐角倒钝。

② 单键配合良好。

③ 各齿轮啮合平齐。

④ 蜗杆副调装到位。

⑤ 轴承安装位置正确。

⑥ 销钉接触良好(销钉接触面积达 60%),装入后只外露倒角。

(2)工具、检具名称及规格:塞尺、铅粉、铜棒。

(3)工艺说明。

① 检查各轴及箱体孔各主要尺寸,先进行试装。

② 蜗杆副调装参见调装方法一节。

③ 直径大于 70 mm 的轴承,建议将轴承浸入加热油箱中,温达 70~80 °C 后,戴石棉手套将其装在轴径上,禁止局部烘烤,直径小于 70 mm 的轴承,可用铜棒打入。

12.装润滑管路

(1)技术要求。

① 管路不能有弯扁,且排列整齐。

② 油管接头处不得有漏油,喇叭口不得裂开。

(2)工艺说明。

① 铜管应回火后再使用,注意不要弯扁。

② 油管经清洗后,在头部最好先用黄油堵好,以防污物进入。

13.装滑枕

(1)技术要求:齿条副啮合间隙 0.3 mm。

(2)工具、检具名称及规格:铅丝。

(3)工艺说明:调整齿条背面,达到啮合间隙要求后,装好各件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。