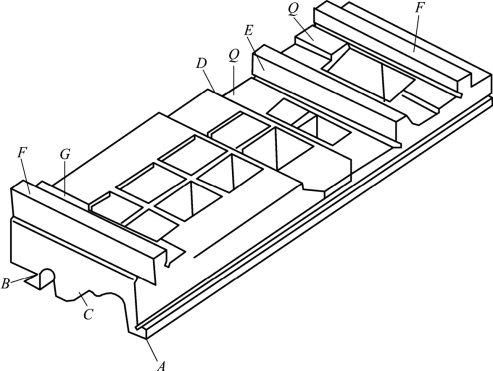

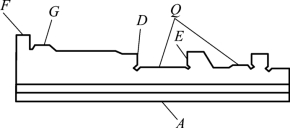

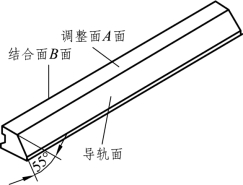

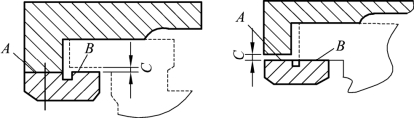

横梁结构如图 6.16 所示。

图6.16 横梁

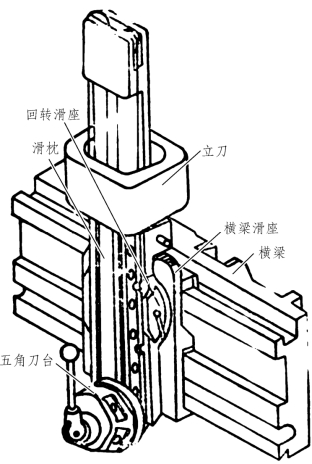

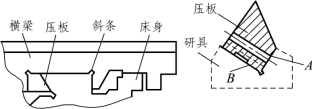

横梁(见图 6.17)是立式车床支承刀具进行切削加工的重要基础部件,又是连接横梁滑座、立刀架和床身的桥梁,因此,横梁的主要修复工作是各导轨本身精度和相对位置精度的修复。

图6.17 横梁

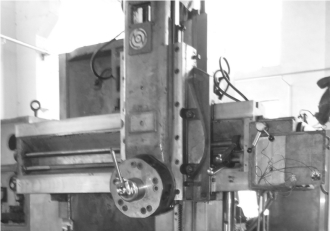

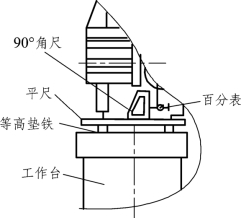

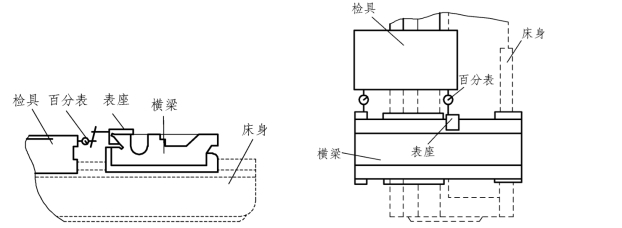

如何保证横梁、横梁滑座、立刀架组件(见图 6.18)装在床身上后,立刀架(见图 6.19)垂直移动对工作台工作面的不垂直度是机床修复的重点工作。图6.20 所示为立刀架与工作台垂直度的检验方法(垂直于导轨平面的这项精度须将平尺、角尺转 90° 检验)。

图6.18 栋梁及滑枕立刀架

图6.19 栋梁及滑枕立刀架

图6.20 立刀架与工作台垂直度检查

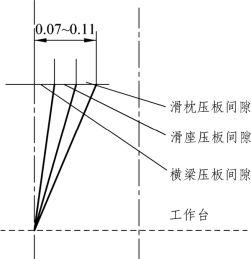

这些零件各导轨面、结合面的精度修复,大多是由人工研刮来完成,有条件的也可用机加工完成。这个组件是用斜条、压板组装在一起的。立式车床精度标准中规定,立刀架上下移动对工作台工作面的不垂度为 0.02 mm/500 mm,但考虑各结合面皆有压板紧固,虽然控制其与导轨接触情况为 0.04 mm 塞尺不入,可是由于被包容件在里面滑动,必然会有一定的间隙(实际测量,间隙为 0.025~0.035 mm)。这个间隙在把这些部件组装在床身上后,由于自重而产生外张力,就会产生图 6.21 所示的现象。即在各导轨结合面的允许间隙内,立刀架上下移动对工作台工作面不垂直度为 0.075~0.11 mm。如果再考虑工作台的工作面对床身导轨的不垂直度(垂直于床身导轨平面内安装为小于 90°,一般为 0.04 mm/1 000 mm),则又会产生如图6.22 所示的附加误差。

图6.21 立架包容件必然产生的间隙

图6.22 床身安装的附加误差

综合起来,这些合理的间隙和偏差,将会造成立刀架与工作台垂直度大大超差。

为了避免产生这种现象,在修刮各件时,必须考虑预处理量,理想的情况是立刀架上下移动轨迹与工作台工作面中心线重合。在研刮各件过程中,使下端综合高 0.007 5~0.013 mm才能消除上述合理间隙和偏差所产生的倾斜。

横梁的修复工艺及步骤如下。

1.刮A、B、C 面

(1)技术要求。

① 不直度:0.02 mm/1 000 mm,全长:0.03 mm。

② 倾斜:0.02 mm/1 000 mm。

③ 不垂直度:0.02。

④ 接触点:10 点/(25 mm×25 mm)。

⑤ 密合程度:0.04 mm 塞尺不入。

(2)工具、检具名称及规格:1 000 mm 平尺、专用平尺、V 形平尺、600 mm×800 mm平板、90° 研磨具、55° 研磨具、90° 表座、55° 表座、检棒、量块、水平仪、塞尺。

(3)工艺说明。

① 将横梁底面垫平,使各点均称,支承牢靠,用研具研刮 A、B、C 面。

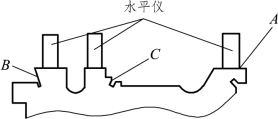

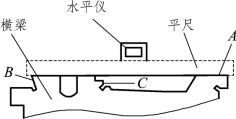

② 检查 A 面不直度时,将水平仪纵置 A 面上(见图 6.23 和图 6.24),每隔 250 mm测一次并记录水平仪读数,以这些数值绘出其轨迹曲线,误差以曲线包容线最大坐标值计算。

图6.23 A 面的不直度检查

图6.24 面的倾斜度检查

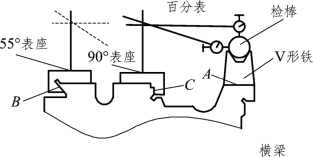

③ 按图 6.25 所示检查 B、C 面不直度。首先调整放在 V 形平尺上的检棒两端百分表读数为零,然后以 B、C 面为基准,拉表检查,百分表读数最大差值,即为检棒全长的不直度误差。

图6.25 B、C 面不直度检查方法

④ 按图 6.24 所示检查 A 面倾斜。水平仪横放在 A 面平尺上,在全长上逐段移动平尺,水平仪读数的最大差值为倾斜误差。

⑤ 用塞尺检查不垂直度。

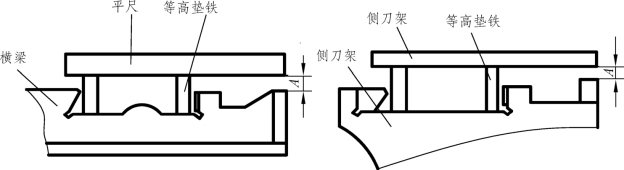

2.刮 D、G、Q 面(见图 6.26)

图6.26 横梁示意图

(1)技术要求。

① 对A 面的不平行度:上下 0.02~0.04 mm(下面高),左右:0.02 mm。

② 接触点:8 点/(25 mm×25 mm)。

(2)工具、检具名称及规格:百分表。

(3)工艺说明。

① 在床身导轨的不同位置上,推移横梁,视其接触情况进行研刮,加工后所有表面均应合格。

② 将百分表及表座放在床身上,表针触及床身导轨面四角(见图6.27 所示位置),检查对床身导轨面的不行度。

图6.27 横梁研刮示意图

③ 按图 6.28 所示测出尺寸 A,使横梁和侧刀架这一尺寸保持一致。

图6.28 测量示意图

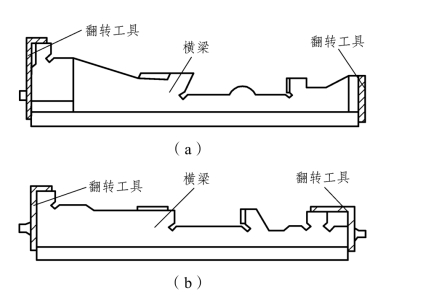

④ 最好使用图 6.29 所示的翻转工具进行横梁与床身导轨合研。(https://www.daowen.com)

图6.29 翻转工具

3.刮F、E 面

(1)技术要求。

① 对 Q、G 面的不平行度:0.02 mm。

② 接触点:6 点/(25 mm×25 mm)。

(2)工具、检具名称及规格:300 mm 平尺、百分表。

(3)工艺说明。

① 先控制对 Q、G 面的不平行度,然后,再通过研刮达到接触点要求(见图 6.26)。

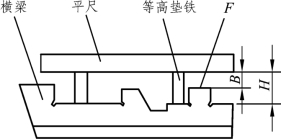

② 采用如图 6.30 所示方法,控制F 面的高度,尺寸 B、H 应和侧刀架相一致,以保证上、下进给箱中的传动轴中心重合。

图6.30 控制F 高度检查法

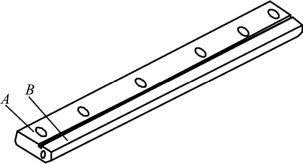

4.刮研 55° 压板(见图 6.31)

图6.31 55° 压板

(1)技术要求。

① 上导轨对床身导轨的不垂直度:0.03 mm/1 000 mm。

② 接触点:10 点/(25 mm×25 mm)。

③ 密合程度:0.04 mm 塞尺不入。

(2)工具、检具名称及规格:检具(见图 6.32)、百分表、塞尺。

图6.32 横梁侧刀架检具示意图

技术条件:1. B 面对 55° 导轨的不垂直度在全长上不大于±0.005 mm;

2. B 面对 B 面的不平行度在全长上不大于 0.01 mm;

3. 55° 允差不大于 0.4 mm;

4. A、B、B1 和 C 面,以标准平板着色检查,每 25 mm×25 mm 内不少于 12 个点;

5. A、B、B1、C 各面的不平度不大于 0.01 mm/500 mm;

6. B、B1 对 A 平面的不垂直度不大于±0.02 mm。

(3)工艺说明。

① 按图 6.33 研刮 55° 压板与横梁接触面 A、B,达到接触点 6 点/(25 mm×25 mm),0.04 mm 塞尺不入。

图6.33 压板研刮

② 将 55° 棒铁紧固于横梁上,与床身合研,接触面积达 80%,0.04 mm 塞尺不入为合格。否则,应研刮 55° 平面达到技术要求。

③ 调整 A 面(见图 6.32),用图 6.34 所示检查方法,控制上导轨对床身导轨的不垂直度。

图6.34 横梁上导轨对床身不垂直度检查方法

④ 如果侧刀架精度合格不用修复时,也可用它代替检具。

5.调压板(见图 6.35)

图6.35 压板

(1)技术要求。

① 密合程度:0.04 mm 塞尺不入。

② 移动是否顺利:6 人能顺利推移。

(2)工具、检具名称及规格:塞尺。

(3)工艺说明。

将压板用螺钉紧固于放在床身的栋梁上,A 或 B 面与栋梁或床身导轨面接触时,用塞尺测得不接触面 B 或 A 间的间隙 C(见图 6.36),磨或刮掉接触面厚度为C±0.02 mm(+用于B面接触,-用于 A 面接触)。例如,压板用螺钉紧固后,B 面已接触床身导轨,测得 A 面间隙 C=0.2 mm,则 B 面应刮掉厚度为(0.2+0.02)mm。

图6.36 压板调整

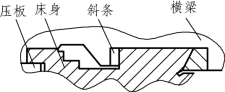

6.刮斜条(见图 6.37)

图6.37 各导轨密封后刮斜条

(1)技术要求。

① 弯曲度:0.05 mm/全长。

② 接触点:10 点/(25 mm×25 mm)。

③ 密合程度:0.04 mm 塞尺不入。

(2)工具、检具名称及规格:塞尺。

(3)工艺说明。

① 将斜条接触面和背面,分别放在平板上,用塞尺测弯曲度。研刮后目测是否达到要求,不可强行直弯。

② 使横梁各导轨面皆密合(见图 6.37),0.04 mm 塞尺不入后,紧固压板,将斜条拉出,进行研刮。

③ 按图将大头留长 10 mm,留出调整量,切去多余部分,铣油槽及调整螺钉用缺口,测量不直度误差。

④ 精刮斜条,达到密合要求。

⑤ 装上斜条,用塞尺测量不入。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。