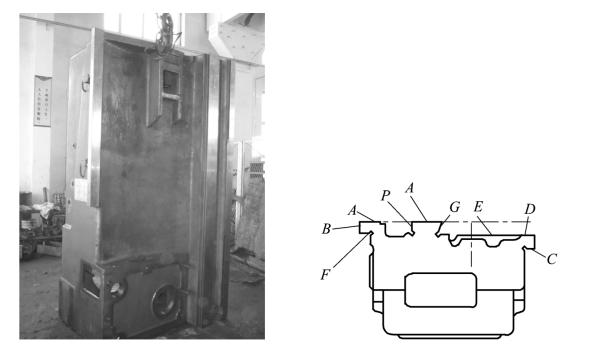

床身是立式车床的主体部件,横梁、横梁滑座、立刀架等组件,经常在它的 A、C、D、F、G 导轨面上移动,如图 6.7 所示。因此,床身主要的修复工作是修复各导轨的精度。

图6.7 床身

床身导轨磨削修复工艺及步骤如下。

1.磨 A 面

(1)技术要求。

① 不直度:0.02 mm/1 000 mm。

② 倾斜:全长 0.025 mm。

③ 对E 面的不平行度:0.03 mm/1 000 mm。

④ 对 B 面的不垂直度:0.02 mm/100 mm。

⑤ 密合程度:0.04 mm 塞尺不入。

(2)工具、检具名称及规格:150 mm×2 000 mm 平尺、1 000 mm 平尺、90° 表座、55°表座、水平仪、百分表、塞尺、角尺、块规。

(3)工艺说明。

① E 面是不必修磨的固定结合面,因此在修 A 面时,应先控制 A 面对 C 面的不平行度(可用拉表检查)。

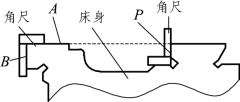

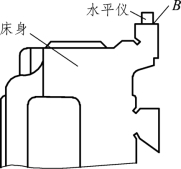

② B 面是制造厂的工艺基准面和几何精度的检验基准,修复 A 面时,用角尺控制 A 面对 B 面的不垂直度(见图 6.8)。

图6.8 A 面对B 面不垂直度检验

③ 距导轨两端一个水平仪长度的导轨(250 mm 左右)经常不使用,因此,此处的修复质量可以不做检查。

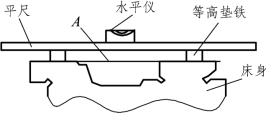

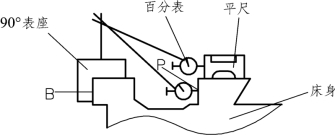

④ 图 6.9 为检查 A 面倾斜的方法,图 6.10 为检查 A 面不直度的方法。

图6.9 A 面倾斜检查

图6.10 A 面不直度检查法

⑤ 如果 B 面也必须修复,则按图 6.11 或图 6.12 检查其不直度。在做此项检查前,应先按图 6.8 所示的方法控制 B 面对 A 面的不垂直度。

图6.11 B 面不直度检查

图6.12 P 面对B 面不平行度检查法

2.磨D 面

(1)技术要求。

① 不直度:0.02 mm/1 000 mm。

② 对A 面的不平行度:0.02 mm。

③ 密合程度:0.04 mm 塞尺不入。

(2)工具、检具名称及规格:水平仪、平尺、块规、150 mm×9 000 mm 平尺、塞尺。

(3)工艺说明。

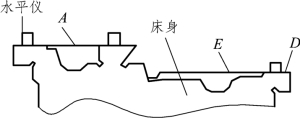

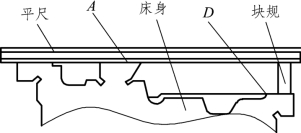

① D 面的不直度按图 6.10 所示方法进行检查。

② 平尺横置于一面上,用块规检查D 面对A 面的不平行度(见图 6.13)。(www.daowen.com)

图6.13 D 面对A 面不平行度检查

3.刮G 面

(1)技术要求。

① 不直度:0.02 mm/1 000 mm。

② 对 B 面的不平行度:0.02 mm。

③ 接触点:10 点/(25 mm×25 mm)。

④ 密合程度:0.04 mm 塞尺不入。

(2)工具、检具名称及规格:平尺、百分表、1 000 mm 角形平尺、塞尺、55° 表座。

(3)工艺说明。

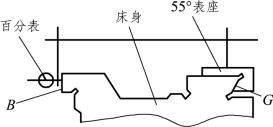

① 55° 表座密贴于 55° 导轨,使放在 A 面上平尺两端百分表读数为零。拉表检查,百分表读数最大差值,即为此面不直度误差。

② G 面对 B 面的不平行度误差,按图 6.14 所示方法检查。

图6.14 G 面对B 面不平行度检查法

4.刮P 面

(1)技术要求。

① 不直度:0.02 mm/1 000 mm。

② 对 B 面的不平行度:0.03 mm/1 000 mm。

③ 接触点:10 点/(25 mm×25 mm)。

④ 密合程度:0.04 mm 塞尺不入。

(2)工具、检具名称及规格:平尺、百分表、1 000 mm 平尺、塞尺、55° 表座。

(3)工艺说明。

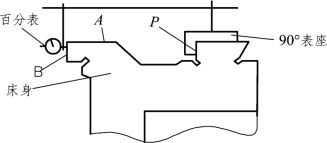

如图 6.15 所示,拉表检查百分表读数最大差值,即为不平行度误差。

图6.15 B 面对P 面不平行度检查法

5.刮C、F 面

(1)技术要求。

① A、D 面的不平行度:0.03 mm。

② 接触点:6 点/(25 mm×25 mm)。

③ 密合程度:0.04 mm 塞尺不入。

(2)工具、检具名称及规格:平尺、百分表、1 000 mm 平尺、塞尺、90° 表座。

(3)工艺说明:拉表检查。

6.床身导轨修复注意事项

(1)床身与工作台底座间的结合面,是修磨该类机床的工艺基准,磨刮各导轨面时,尽量照顾与它的相对位置偏差。如修此面,不但破坏了工艺基准,同时也破坏了锥齿轮副的正确啮合,并给组装各部件时,调找几何精度带来困难。

(2)床身上 B 面是制造厂装配该类机床、检验其几何精度的基面,它在使用工厂中很少用到。如果误认为它既不是支承导轨,又不与其他零件表面接触,无关紧要,那就会本末倒置,修理工作也将事倍功半。

(3)为了不影响各部件组装后的相关尺寸,55° 导轨一般不得改变其尺寸的研刮修复(破损十分严重时,不得不改变其尺寸修复者除外)。这主要是考虑横梁上光杠、丝杠螺母位置,不要轻易移动所致。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。