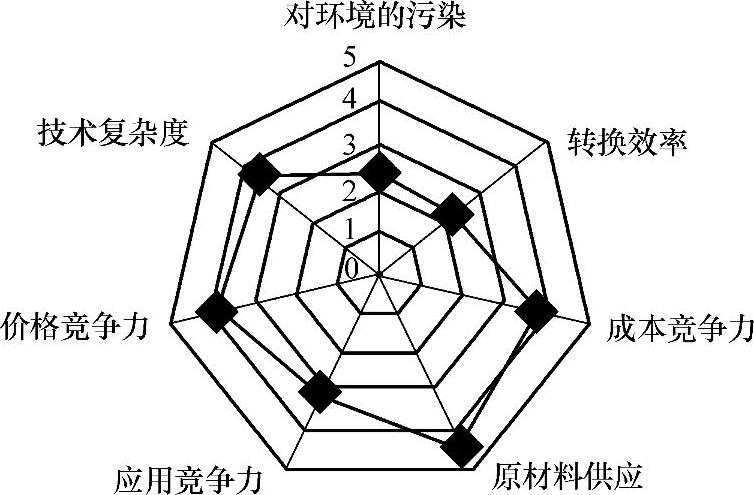

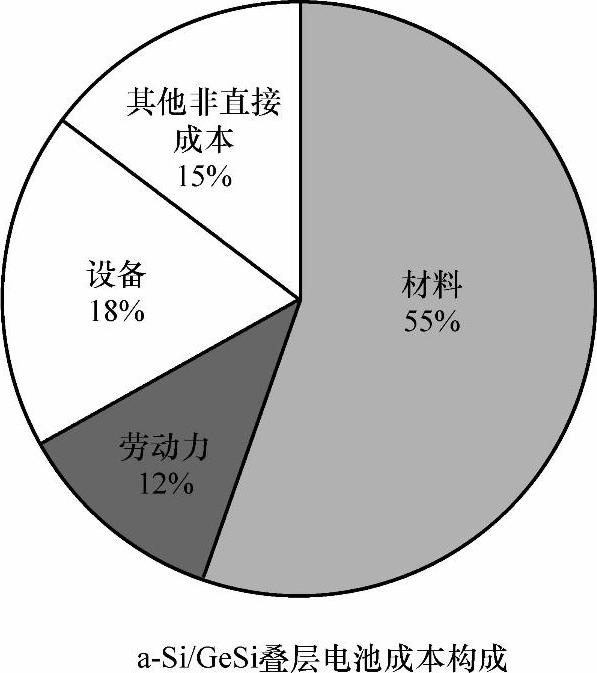

薄膜硅是薄膜电池产业中技术和设备相对最为成熟的,在薄膜电池市场中占有份额最高。薄膜硅电池的优势是可以实现低成本的批量生产,硅使用量低,并且是所有电池中唯一一种在使用中发电量会因环境温度升高而上升的电池。图7-4给出了薄膜硅电池技术特点雷达图分析。从图中看出,薄膜硅电池的优势集中在原材料的丰度及成本和价格竞争力上。但是其转换效率低,技术复杂度高。图7-5给出了以德国的10MW产能估算的非晶硅/非晶硅锗电池成本构成。在非晶硅/非晶硅锗电池成本构成中,材料占据了55%的份额,其次是设备,占据了18%的份额。对非晶硅/微晶硅电池而言,由于不使用锗,材料所占份额将减少,但相应设备所占份额将高于18%。设备份额高的原因是设备开发不成熟,没有标准化设备的出现和大规模生产,因而造成电池生产的初始投资中设备费用占据了相当大的份额。另外材料占成本份额高是由于气体利用率低造成的,需要改进设备沉积系统,提高沉积气体利用率。因而,在薄膜硅产业中,制约成本下降的最重要的因素在制造设备上。

图7-4 薄膜硅电池技术特点雷达图分析

图7-5 以10MW产能估算的非晶硅/ 非晶硅锗电池组件成本分析

薄膜硅电池要达到与晶体硅电池相竞争的水平就必须进一步提高电池转换效率,叠层是降低光致衰减效应和提高电池转换效率的必然途径。叠层一般是非晶硅/微晶硅叠层,也可以是非晶硅/非晶硅锗叠层。如何以高的生长速率沉积出器件级微晶硅薄膜或非晶硅锗薄膜是产业发展必须攻克的技术难题,也是我国和国际的技术差距所在。同时微晶硅或非晶硅锗沉积工艺严重依赖设备,因此,工艺和设备彼此相互依赖。

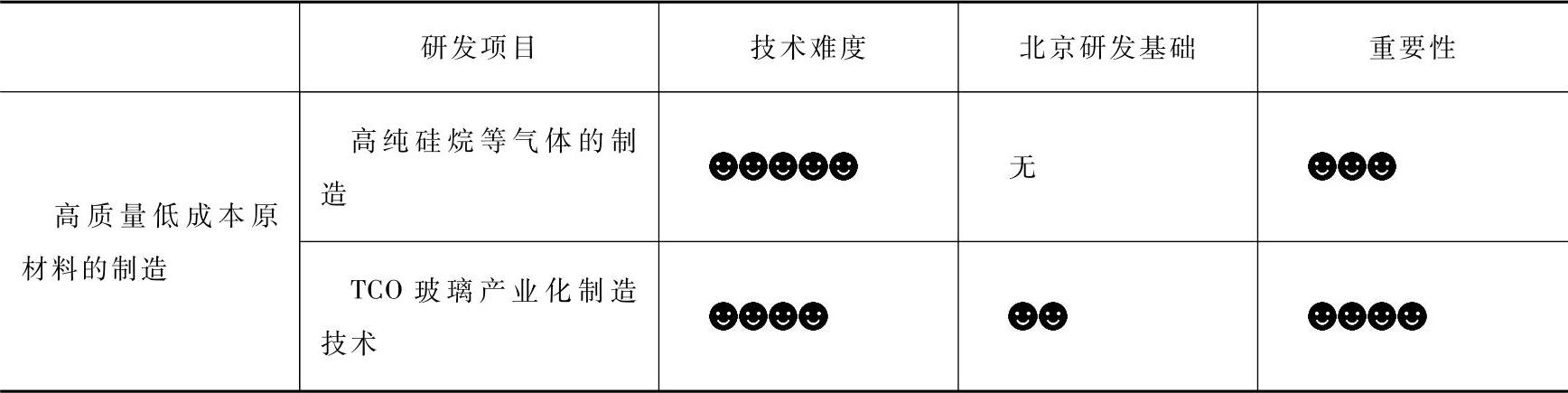

最后,原材料成本的降低也是降低薄膜硅电池成本的一个途径。在硅薄膜电池中原材料主要包括高纯的硅烷、磷烷、硼烷或锗烷及高质量TCO玻璃。国内高纯的硅烷、磷烷、硼烷或锗烷的制造水平较低,主要依赖进口。北京及国内其他城市的研发基础非常薄弱。TCO玻璃也严重依赖进口,同样制约了电池成本的下降。TCO玻璃在薄膜电池制造中,无论硅薄膜还是CIGS或CdTe都需要,是薄膜电池产业化技术中的共性问题,因而TCO玻璃的生产国产化将有利于所有的薄膜电池产业。

总结薄膜硅电池技术壁垒如下:

技术壁垒1:大面积高质量微晶硅PECVD设备的开发与制造

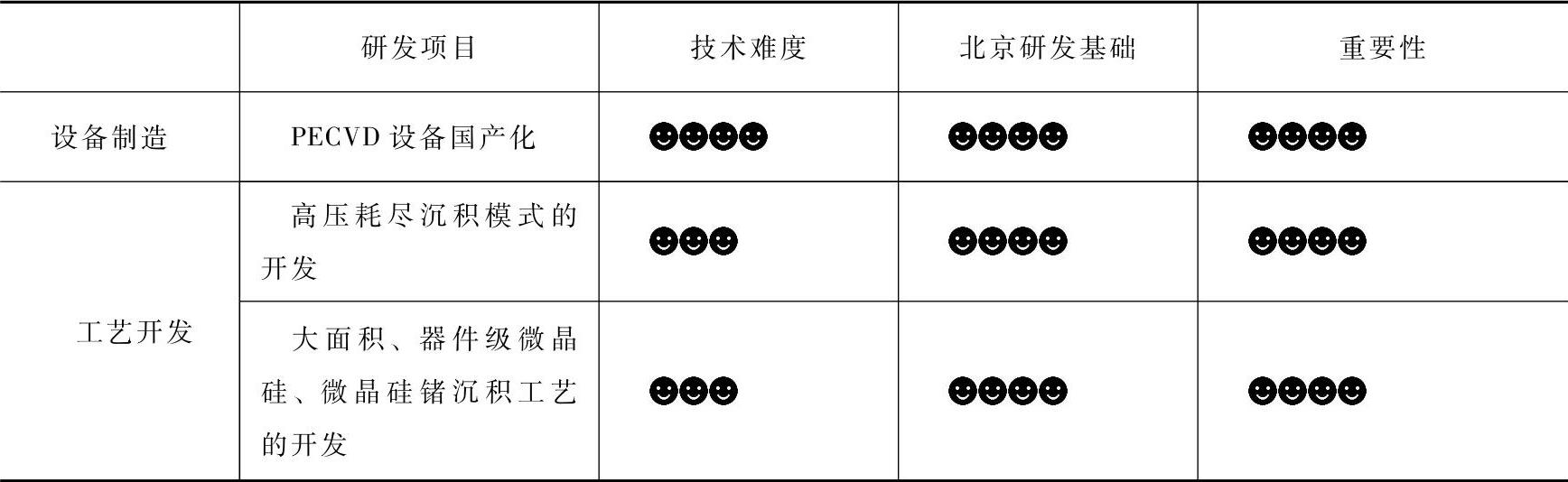

攻克技术壁垒1需开展的研发项目见表7-6。

表7-6 攻克技术壁垒1需开展的研发项目

国产化实现途径为关键零部件进口,国内设计组装。

工艺开发依赖制造设备,设备制造体现工艺开发原理。(www.daowen.com)

技术壁垒2:转换效率提高

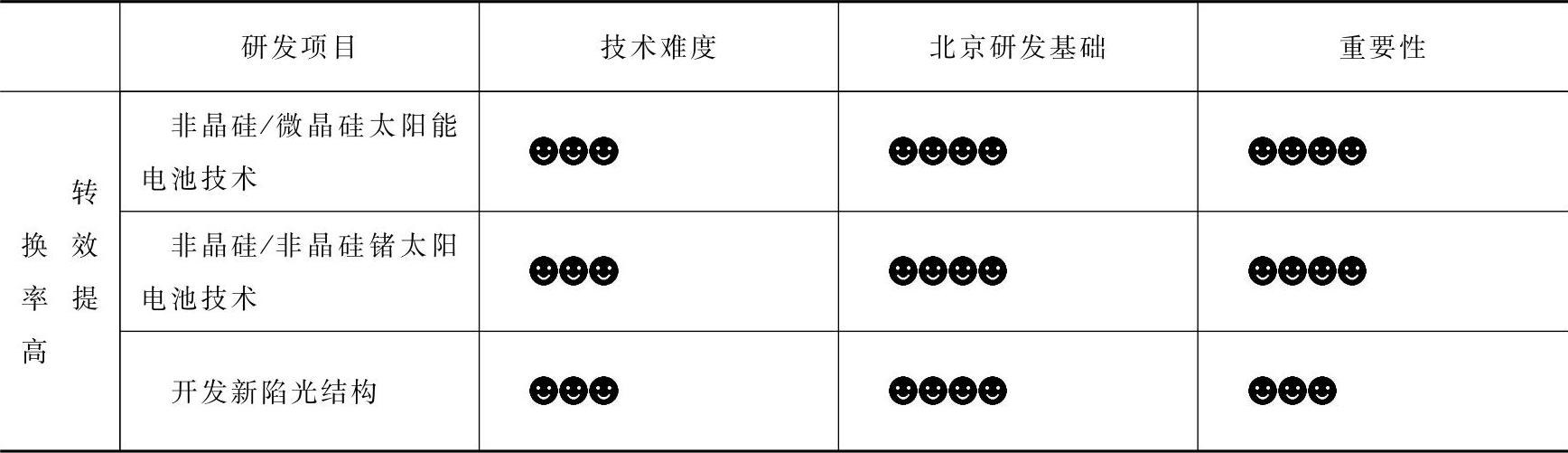

攻克技术壁垒2需开展的研发项目见表7-7。

表7-7 攻克技术壁垒2需开展的研发项目

技术壁垒3:高质量低成本原材料的制造

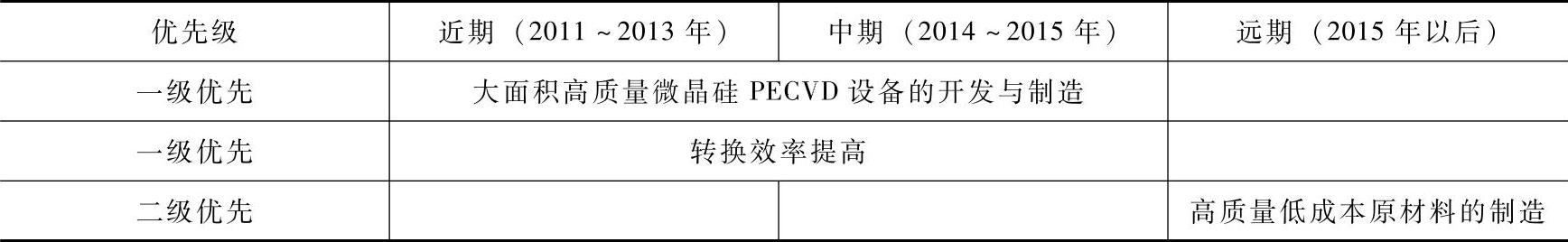

攻克技术壁垒3需开展的研发项目见表7-8,技术壁垒优先级排序见表7-9。

表7-8攻克技术壁垒3需开展的研发项目

表7-9 薄膜硅电池技术壁垒优先级排序

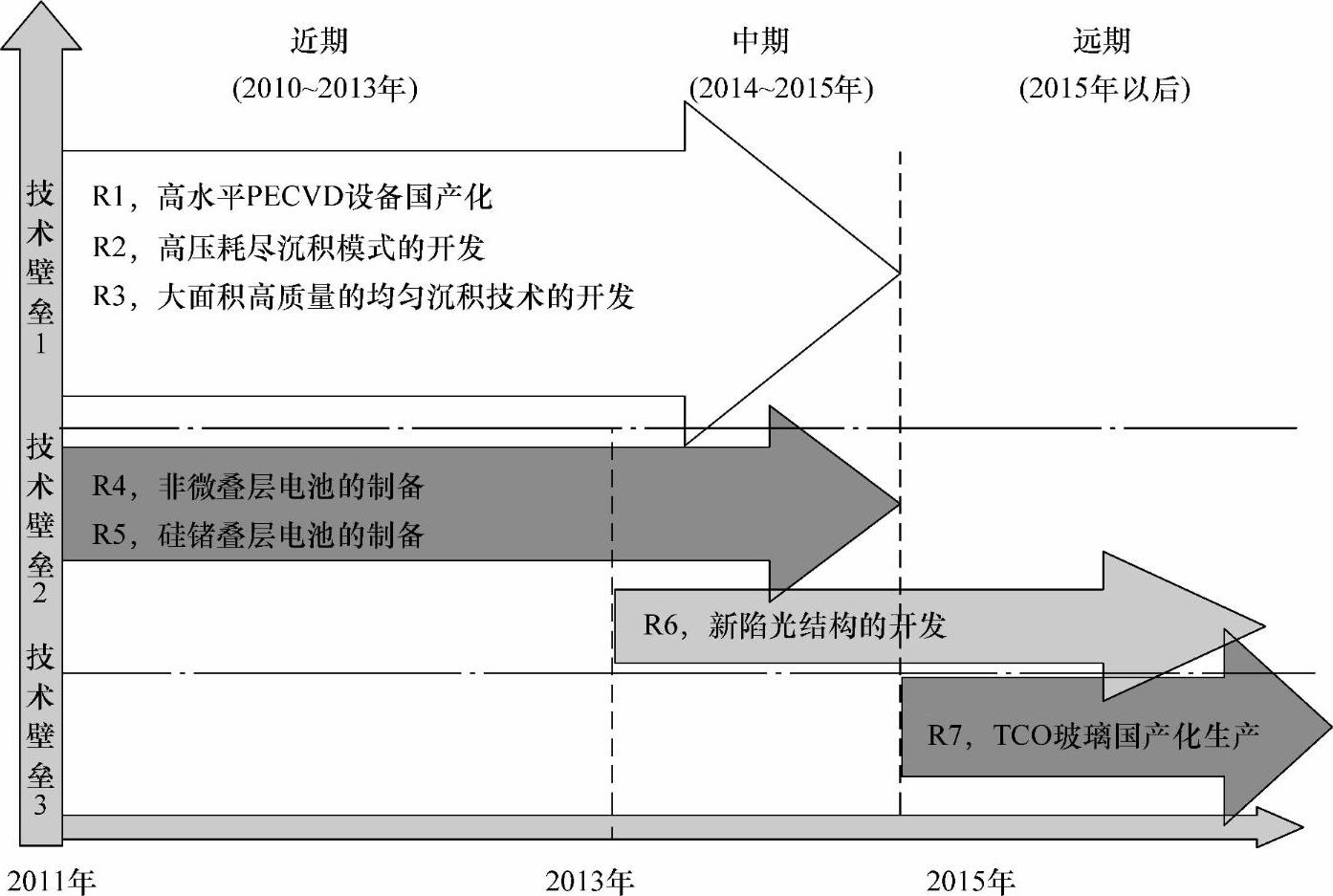

根据以上分析,可得出薄膜硅电池技术的研发项目分析图,如图7-6所示。

图7-6 薄膜硅电池技术研发项目分析

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。