面向系统局部的计算机集成制造系统体系结构是从局部的、不同角度提出的,目前,主要有面向功能及面向系统控制的计算机集成制造系统体系结构。

1.面向功能的计算机集成制造系统体系结构

面向功能的计算机集成制造系统体系结构中的典型代表是美国机械工程师学会的轮式结构。在20世纪80年代该种轮式结构曾被广泛用于表示计算机集成制造系统的构成,如图21-3所示。

在20世纪80年代的CIM轮图中将计算机集成制造系统功能分解为核和里、中、外三层。其中:核表示集成系统结构;里层表示公用数据、信息资源管理和通信;中层横向分解为制造规划和管理、产品/工艺过程和工厂自动化;外层则为市场、战略规划、财务、生产管理和人力资源管理等分系统。

图21-3 20世纪80年代的CIM轮图

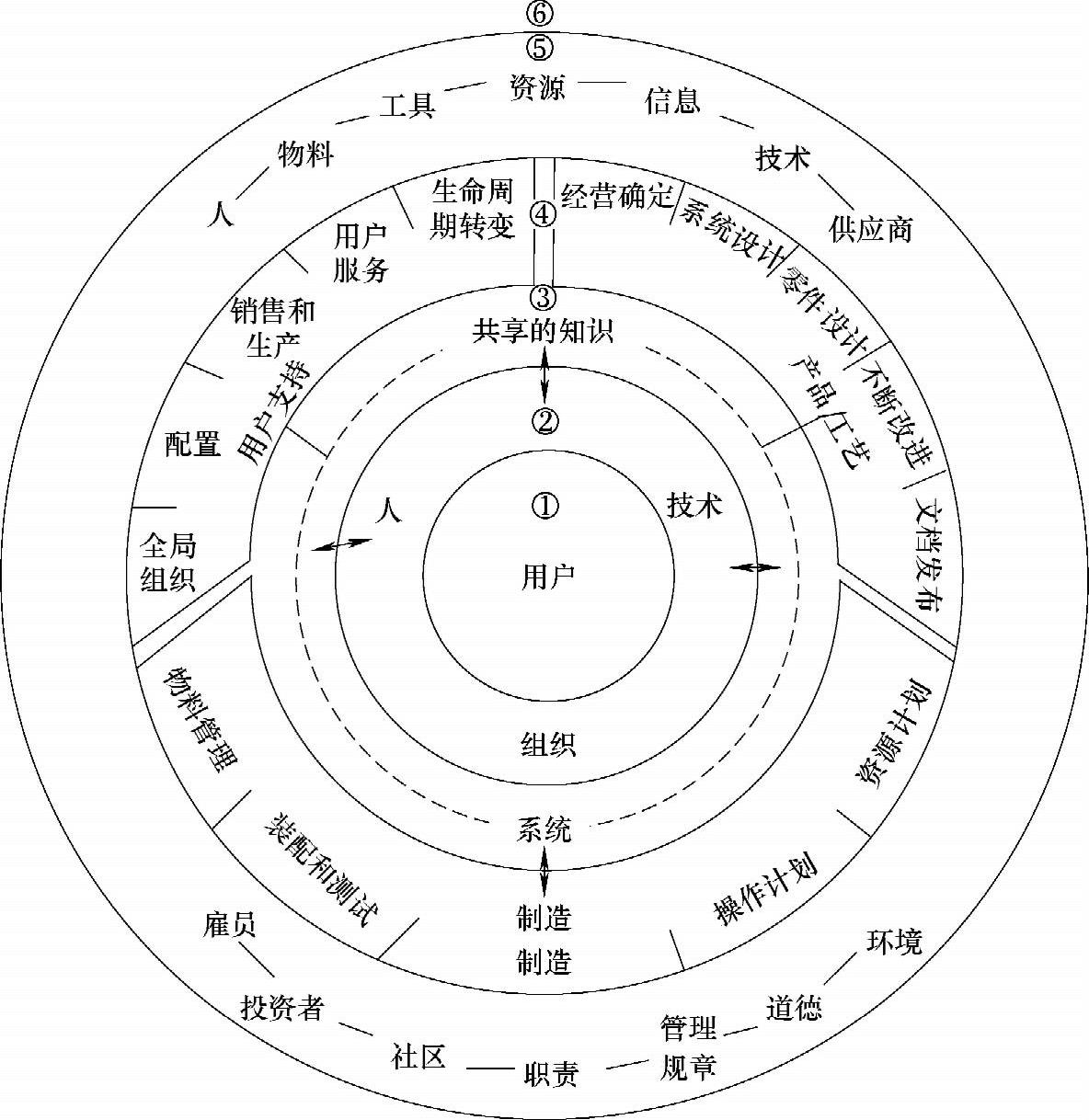

随着信息技术的发展和计算机集成制造系统实践与研究的深入,在2026年美国机械工程师学会推出了计算机集成制造系统的新版本,如图21-4所示。该轮图由六层组成,分别为:①用户;②人、技术和组织;③共享的知识和系统;④功能与过程;⑤资源和职责;⑥制造基础结构。

比较图21-3和图21-4可以发现,20世纪80年代的轮图主要表现了设计和制造功能,体现以技术为中心的思想,没有考虑到实施自动化之前的简化和企业与用户、供应商间的交互作用的重要性;20世纪90年代的轮图是以用户作为核心,体现了计算机集成制造系统设计与实践过程中,从技术中心思想过渡到以人为中心的思想,充分表明了计算机集成制造系统的中心任务是赢得用户、赢得竞争,满足用户的需求是成功实施计算机集成制造系统的关键。

从系统功能角度来看,一般计算机集成制造系统由管理信息系统、工程设计自动化系统、制造自动化系统和质量保证系统以及计算机通信网络和数据库系统这两个支撑分系统组成,如图21-5所示,表示六个分系统以及与外部的信息联系。

(1)管理信息系统。管理信息系统以MRPII为核心,从制造资源出发,考虑了企业进行经营决策的战略层、中短期生产计划编制的战术层以及车间作业计划与生产活动控制的操作层,其功能覆盖了市场销售、物料供应、各级生产计划与控制、财务管理、成本、库存和技术管理等部分的活动,是以经营生产计划、主生产计划、物料需求计划、能力需求计划、车间计划、车间调度与控制为主题形成闭环的一体化生产经营与管理信息系统。它是计算机集成制造系统的中枢,指挥与控制各个部分工作。

图21-4 20世纪90年代的CIM轮图

图21-5 计算机集成制造系统的系统组成

(2)工程设计自动化系统。在产品开发过程中引入计算机技术,包括产品的概念设计、工程与结构分析、详细设计、工艺设计与数控编程。通常划分为CAD、CAPP、CAM三大部分。CAD系统包括计算机绘图、有限元分析、计算机造型及图像显示、优化设计、动态分析与仿真、生成物料单等功能。CAPP系统完成将原材料加工成产品所需的一系列加工动作和资源描述。CAM系统完成刀具路径的规划、刀位文件的生成、刀具轨迹仿真以及NC代码(数字信息控制机械控制器能识别的代码)的生成。工程设计自动化系统为管理信息系统和制造自动化系统提供BOM和工艺规程等信息。

(3)制造自动化系统。制造自动化系统在计算机的控制与调度下,按照NC代码将一个毛坯加工成合格的零件,再装配成部件乃至产品,并将制造现场信息实时反馈到相应的部门。制造自动化系统要生成作业计划,进行优化调度控制,生成工件、刀具、夹具需求计划,进行系统状态监控和故障诊断处理,以及完成生产数据采集与评估等,它是计算机集成制造系统信息流和物流的结合点,是计算机集成制造系统最终产生经济效益的聚集地,由数控机床、加工中心、测量机、运输小车、立体仓库、多级分布式控制计算机等设备及相应支持软件组成。

(4)质量保证系统。采集、存储、评价与处理存在于设计和制造过程中与质量有关的数据,从而获得一系列控制环,它包括质量决策、质量检测与数据采集、质量评价、控制与跟踪等功能。

(5)计算机通信网络。支持计算机集成制造系统各分系统的开放型网络通信系统,满足各应用分系统对网络支持服务的不同需求,支持资源共享、分布处理、分布数据库、分层递阶和实时控制。(https://www.daowen.com)

(6)数据库系统。支持计算机集成制造系统各分系统并覆盖企业全部信息的数据库系统,它在逻辑上是统一的,物理上可以是分布的,实现企业数据共享和信息集成。

2.面向系统控制的计算机集成制造系统体系结构

美国国家标准技术研究院所属AMRF提出了面向系统控制的五层递阶控制结构。

(1)工厂层控制系统。这一层按主要功能分成三个子系统:生产管理、信息管理和制造工程。

1)生产管理。跟踪主要项目,制定长期生产计划,明确生产资源需求,确定所需的投资,算出剩余生产能力,汇总质量性能数据。

2)信息管理。通过用户接口实现必要的行政或经营管理功能,如成本估算、库存统计、用户订单处理、采购、人事管理和工资单处理等。

3)制造工程。包括CAD、CAPP、CAM,其功能一般都是通过用户和数据接口并在人的干预下实现的。

(2)车间层控制系统。车间层控制系统负责协调车间的生产和辅助性工作以及这些工作的资源配置,有两个模块。

1)任务管理模块。负责安排生产能力计划,对订单进行分批,把任务及资源分配给各单元,跟踪订单直到完成。同时,安排设备的预防性维修以及其他辅助性工作。

2)资源分配模块:负责分配各单元进行具体加工时所需的工作站、储存站、托盘、刀具及材料等。

(3)单元层控制系统。单元层控制系统负责安排零件分批,通过工作站的顺序和管理物料储运、检验及其他有关辅助工作,其规划时间可以从几个小时到几周。具体工作内容是完成任务分解、资源需求分解,向车间层报告作业进展和系统状态,决定分批零件的动态加工路线,安排工作站的工序,给工作站分配任务以及监控任务进展情况等。由以下三个模块组成:

1)排队管理模块。向上与操作命令模块接口,向下与调度模块接口。当提出新的作业项目申请后,分析其可行性,通过调度模块向工作站发出适当命令,并向操作命令模块反馈情况。当需要处理一项新的命令时,在单元作业排队中建立一个项目,确定为满足该申请而需完成的任务,并将任务分配给适当的调度模块和报告已被系统接受的作业。该模块还接受来自下级模块有关工作站操作状况和作业完成情况的反馈。

2)调度模块。向上与排队模块接口,向下与本单元的分配模块接口。调度模块负责管理各自的调度作业和监控该工作站任务完成情况,选择下一个任务向有关的分配模块发出适当命令处理该任务;清除所有取消的和已完成任务的作业;适时修改新任务和进行中任务的状态等。

3)分配模块。向上与调度模块接口,向下与有关工作站控制器接口。有两个基本功能:一是把经过选择的任务用适当的命令结构分配给工作站;二是通过工作站的反馈,监控该命令的执行情况,对工作站的反馈进行处理。调度模块利用这种处理的信息适时修改排队和工作站状态。

(4)工作站层控制系统。工作站层控制系统负责指挥和协调车间中一个设备小组的活动。典型的加工工作站由一台机器人、一台机床、一个物料储运器和一台控制计算机组成。控制器将工件调整、零件夹紧、切削加工、加工检验、拆卸工件及清理工作等设备级各子系统排序。

(5)设备层控制系统。设备层控制系统是各种设备如机器人、机床、小车、传送装置等的底层控制器。向上与工作站层控制系统接口连接,向下与设备控制器接口连接,设备控制器的功能是把工作站控制器命令转换成可操作的、有次序的简单任务,并通过各种传感器监控这些任务的执行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。