精益生产是在流水生产方式的基础上发展而来的,通过系统结构、人员组织、运行方式和市场供求等方面的变革,使生产系统能很快地适应用户需求不断变化,实施以用户为导向、以人为中心、以精简为手段,采用小组工作方式和并行设计,实施准时制生产,提倡否定传统的逆向思维方式,充分利用信息技术等为内容的生产方式,最终达到包括产品开发、生产、日常管理、协作配套、供销等方面的最好结果。

精益生产又称精良生产,其中,“精”表示精良、精确、精美;“益”表示利益、效益等。或者说,精,即少而精,不投入多余的生产要素,只是在适当的时间生产必要数量的市场急需产品(或下道工序急需的产品);益,即所有经营活动都要有益有效,具有经济效益。

1.精益生产的内涵

从生产方式来说,精益生产是指以整体优化的观点,以社会需求为依据,以发挥人的因素为根本,有效配置和合理使用企业资源,最大限度地为企业谋求利益的一种新型生产方式。从系统方面来说,精益生产是通过系统结构、人员组织、运行方式和市场供求等方面的变革,使制造系统能很快适应用户需求的不断变化,并能使生产过程中一切无用、多余的东西精简,最终达到包括市场供销在内的制造的各方面的最好结果。

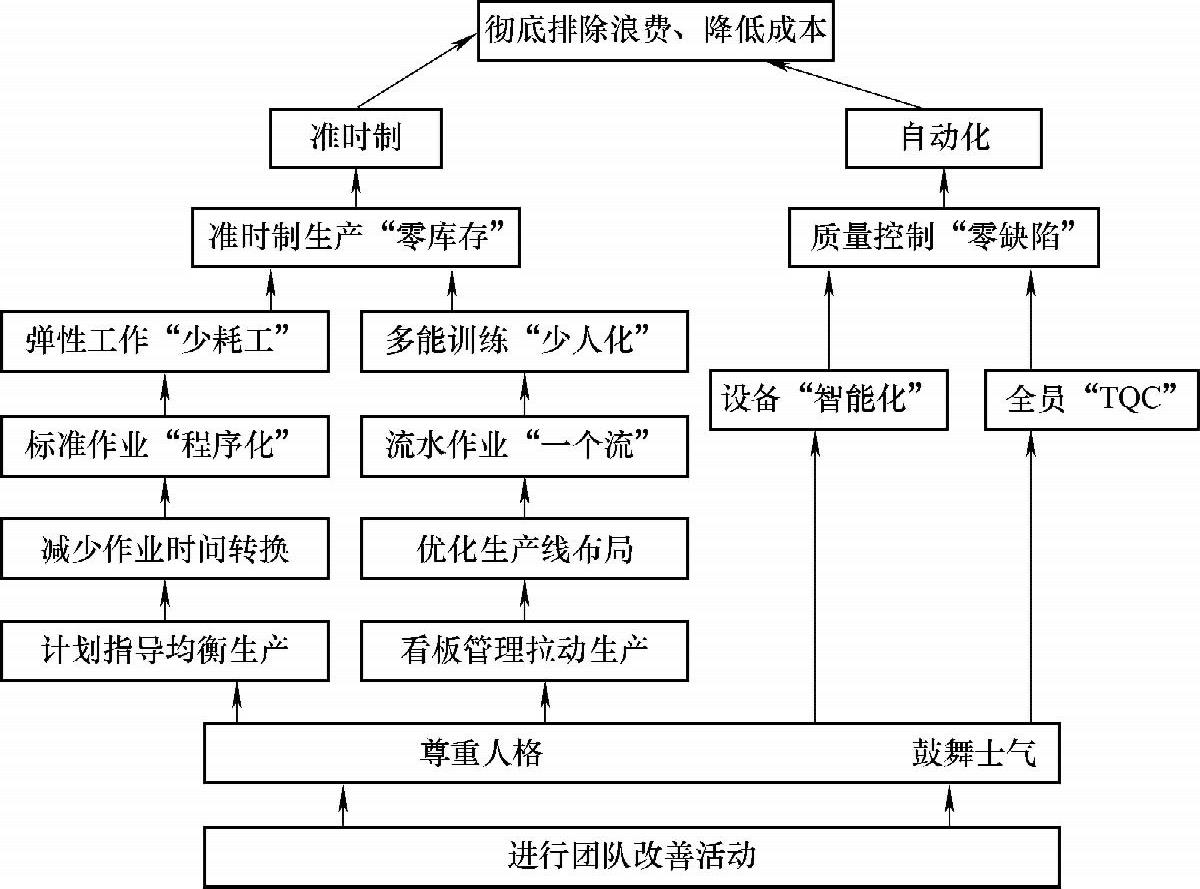

精益生产的核心思想在于“消除浪费、强调精简组织机构”和“不断改善”,如图20-3所示。前者指的是从组织管理到生产过程,侧重于分析“产品流”“物流”和“信息流”,及时暴露问题,删繁就简,杜绝浪费,从而使“价值流”连续流动起来。后者则强调充分发挥人的潜能,力争精益求精,追求尽善尽美。精益生产模式所要实现的目标是低成本、高效率、高质量地进行生产,使顾客完全满意。

精益生产方式的实质是管理过程,包括:①人事组织管理的优化,大力精简中间管理层,进行组织扁平化改革,减少非直接生产人员;②推行生产均衡化、同步化,实现零库存与柔性生产;③推行全生产过程(包括整个供应链)的质量保证体系,实现零不良;④减少和降低任何环节上的浪费,实现零浪费;⑤最终实现拉动式准时制生产方式。

图20-3 精益生产的运营活动

2.精益生产的特征

精益生产的特征如下:

(1)准时制生产。准时制生产是以市场为龙头在合适的时间,生产合适的数量和高质量的产品。它是精益生产的支柱。它需要以拉动式生产为基础,以平准化(LevelingSystem)为条件。

1)拉动式生产。它是以看板管理为手段,采用“取料制”,即后道工序根据“市场”需要进行生产,对本工序在制品短缺的量从前道工序取相同的在制品量,从而形成全过程的拉动控制系统,绝不多生产一件产品。看板是保证准时制生产的工具。看板以生产指令、取货指令、运输指令来控制和微调生产活动,使生产储备趋向于“零”。这种现场自律微调的“后补充”生产,以多品种、高质量、低成本和零库存为目标,很好地响应了市场需求。

2)平准化。它是指将产品的流量波动尽可能控制到最低程度,即实现产品总量和品种数量的均衡。按产品总量的均衡就是将连续两个时间段(一般为一天)间的总生产量的波动控制到最低程度;按品种数量的均衡就是多种产品在同一生产线进行混流生产时,不同的产品应交替生产,使各工序的生产和供应能够在总量上实现均衡,从而减少浪费,适应市场需求的多样化。

(2)人员自主化,以人为中心。人员自主化是人员与机械设备的有机配合行为。它也是精益生产的支柱。人是企业一切活动的主体,应以人为中心,大力推行独立自主的小组化工作方式。充分发挥一线职工的积极性和创造性,使他们积极为改进产品的质量献计献策,使一线工人真正成为“零缺陷”生产的主力军。

(3)团队工作和并行设计。团队工作和并行设计是精益生产的基础。通过7~10人组成小组,以产品的质量、数量、物流、设备、成本(物料消耗)等为对象,充分发挥小组团队精神和每个人的聪明才智及积极性,进行自主的、无止境的改善活动。

(4)成组流水线。成组流水线是精益生产的集中体现。成组技术(GT)已成为生产现代化不可缺少的组成部分。利用GT的相似性特点,组织相似的零件在生产线上加工,就成了成组流水线。其特点是制造对象多样化,但仍保持着大量生产的速度,而生产线则由刚性变成了柔性。

(5)全面质量管理。全面质量管理是实现精益生产的重要保证,强调全员参与和关心质量工作。精益生产所追求的目标不是“尽可能好一些”,而是“零缺陷”。即最低的成本、最好的质量、无废品、零库存与产品的多样性。

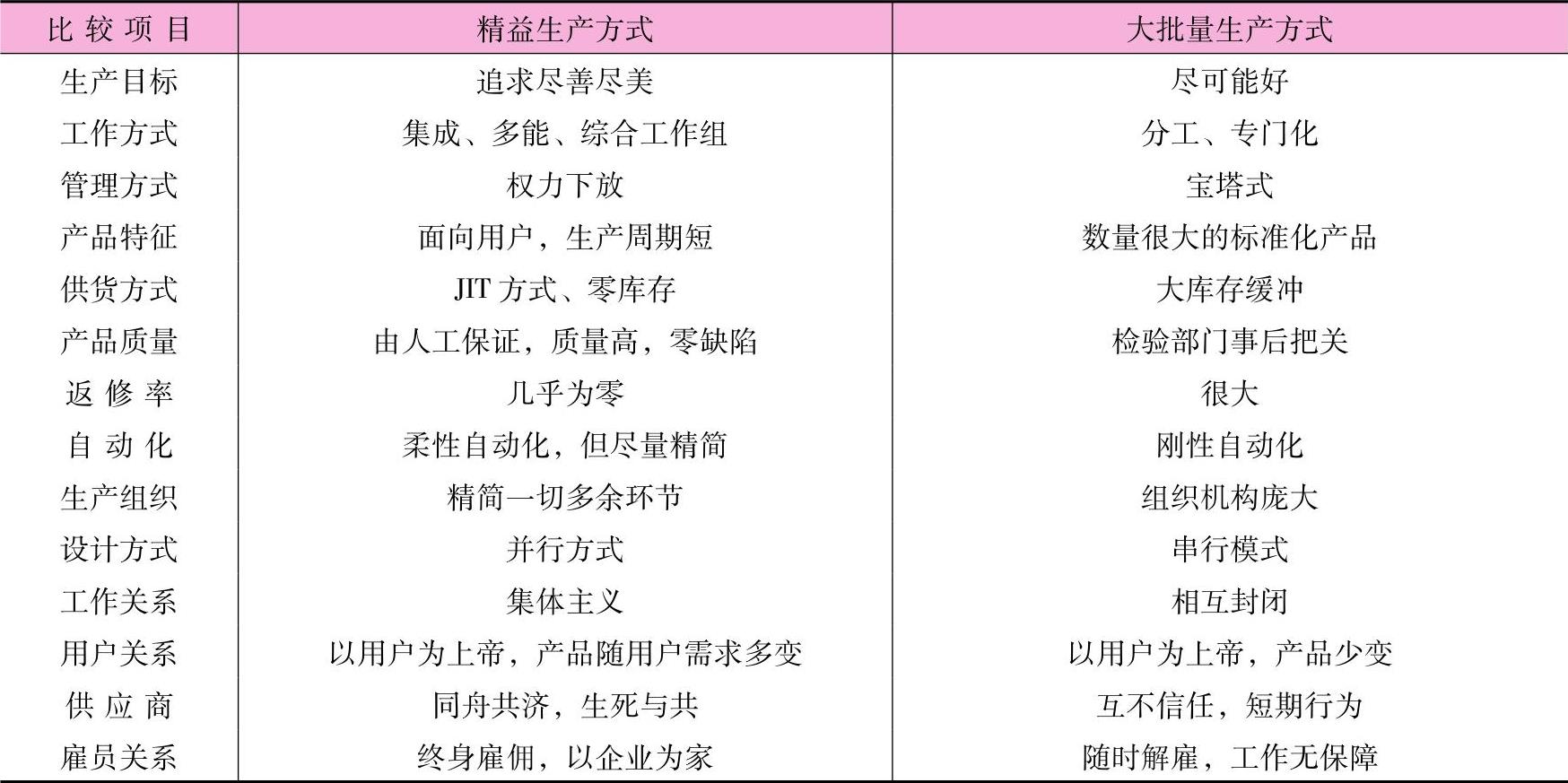

根据精益生产的特点,对精益生产方式与大批量生产方式的比较,如表20-2所示。(https://www.daowen.com)

表20-2 精益生产方式与大批量生产方式的比较

3.精益生产的原则

精益生产的原则如下:

(1)消除八大浪费。企业中普遍存在的八大浪费包括:过量生产、等待时间、运输、库存、过程(工序)、动作、产品缺陷以及忽视员工创造力。

(2)关注流程,提高总体效益。什么样的流程就产生什么样的绩效。改进流程要注意目标是提高总体效益,而不是提高局部的部门的效益。

(3)建立无间断流程以快速应变。建立无间断流程,将流程中不增值的无效时间尽可能压缩,以缩短整个流程的时间,从而快速应变顾客的需要。

(4)降低库存。降低库存只是精益生产的一个手段,目的是为了解决问题和降低成本,而且低库存需要高效的流程、稳定可靠的品质来保证。

(5)全过程的高质量。质量是制造出来的,而不是检验出来的。将品质内建于设计、流程和制造当中去,精益生产要求做到低库存、无间断流程,必须以全过程的高质量为基础。

(6)基于顾客需求的拉动式生产。在需要的时候,仅按所需要的数量生产,生产与销售是同步的。也就是说,按照销售的速度来进行生产,这样就可以保持物流的平衡,任何过早或过晚的生产都会造成损失。结合ERP或MRP信息系统,企业采用拉动式生产,从而满足顾客需求,降低库存。

(7)标准化与工作创新。只有将企业中最优秀的做法固定下来,形成标准,才能使不同的人来做都可以做得最好,发挥最大成效和效率。而且,标准化也不是一成不变的,标准需要不断地创新和改进。

(8)尊重员工,给员工授权。尊重员工就是要尊重其智慧和能力,给他们提供充分发挥聪明才智的舞台,为企业也为自己做得更好。精益企业雇佣的是“一整个人”,而不仅仅雇佣了员工的“一双手”。

(9)团队工作。在精益企业中,灵活的团队工作已经变成了一种最常见的组织形式。最典型的团队工作莫过于丰田的新产品发展计划,该计划由一个庞大的团队负责推动,团队成员来自各个不同的部门,有营销、设计、工程、制造、采购等,他们在同一个团队中协同作战,大大缩短了新产品推出的时间,而且质量更高、成本更低,因为从一开始很多问题就得到了充分的考虑,在问题带来麻烦之前就已经被专业人员所解决。

(10)满足顾客需要。满足顾客需要就是要持续地提高顾客满意度。

(11)精益供应链。在精益企业中,供应商是企业长期运营的宝贵财富,他们信息共享,风险与利益共担,一荣俱荣、一损俱损。精益生产的目标是降低整个供应链的库存,担当起领导者的角色,整合出一条精益供应链,使每个成员都受益。

(12)“自我反省”和“现地现物”。“自我反省”的目的是要找出自己的错误,不断地自我改进。“现地现物”倡导深入现场,了解事情的真实情况,基于事实进行管理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。